План Учебного пособия «Поверхностный монтаж

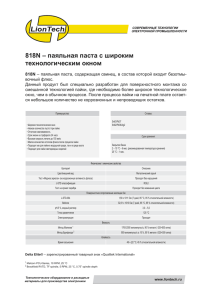

advertisement