Комплексный метод анализа геометрической точности

реклама

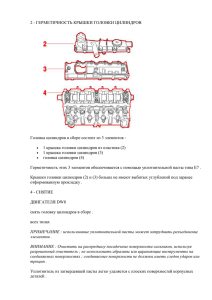

ISSN 2073-1574. Âåñòíèê ÀÃÒÓ. Ñåð.: Ìîðñêàÿ òåõíèêà è òåõíîëîãèÿ. 2009. № 1 УДК 621.436 Н. Я. Яхьяев, Н. М. Вагабов ÊÎÌÏËÅÊÑÍÛÉ ÌÅÒÎÄ ÀÍÀËÈÇÀ ÃÅÎÌÅÒÐÈ×ÅÑÊÎÉ ÒÎ×ÍÎÑÒÈ ÖÈËÈÍÄÐΠ ÏÐÎÖÅÑÑÅ ÑÁÎÐÊÈ ÑÓÄÎÂÛÕ ÌÀËÎÐÀÇÌÅÐÍÛÕ ÄÈÇÅËÅÉ Введение Оценка технического состояния цилиндропоршневой группы (ЦПГ) двигателей внутреннего сгорания (ДВС), как правило, производится по двум параметрам: расходу масла на угар, расходу картерных газов. Значения этих параметров зависят от степени износа деталей ЦПГ и отклонений их геометрической точности. Базовой деталью ЦПГ судовых малоразмерных дизелей (СМД) является втулка цилиндра с фланцевой посадкой в верхней части и уплотнением резиновыми кольцами в нижней. Для надежной работы ДВС втулка цилиндра, кроме прочности, должна обладать правильной (цилиндрической) геометрической формой рабочей поверхности. При этом важно обеспечивать её способность сохранять требуемую точность формы цилиндров в процессе всего жизненного цикла ДВС. Большое значение для обеспечения требуемой геометрической точности рабочих поверхностей цилиндров имеют конструктивная жесткость деталей, способы и виды их соединений в сборочный узел, а также характер силового замыкания звеньев, влияющие на равномерность упругих деформаций деталей. В конструкциях большинства судовых дизелей втулки, головки, коленчатый вал с блоком цилиндров образуют групповые резьбовые и прессовые соединения. Втулки цилиндров, поступившие на сборку, до их соединения в узел, как правило, имеют высокие параметры точности формы и размеров, соответствующие требованиям нормативнотехнической документации (например, для СМД 4Ч 8,5/11 допуск на овальность после механической обработки 0,01 мм). Однако, как показывает изучение деформаций втулок цилиндров ДВС различных конструкций [1–4 и др.], после соединения в узлы втулки цилиндров часто деформируются неравномерно, и их исходная (после механической обработки) овальность увеличивается в несколько, а иногда и в десятки раз [1, 2]. Втулки цилиндров запрессовывают в блок с натягом по нижнему посадочному пояску, а их верхний опорный бурт защемляют между блоком и головкой цилиндров групповым резьбовым соединением. Силы затяжки, передаваемые на детали через силовые шпильки, должны создавать равномерные контактные давления по всему периметру стыка опорного фланца втулки цилиндра и обеспечивать плотность и герметичность соединения деталей в узле. Однако равномерность контактных давлений достигается не во всех дизелях из-за действия факторов различной природы: неравномерной жесткости по периметру опорных буртов, обусловленной конструктивными особенностями блоков цилиндров; неточности и неравномерности усилий затяжки; погрешности размеров и формы (случайный фактор), допущенной при изготовлении сопряженных деталей и усиливающих отклонения макрогеометрии при неблагоприятном сочетании этих геометрических погрешностей в собранном узле, и др. Блок цилиндров представляет собой корпусную деталь сложной формы, в верхней плите которой изготовлены отверстия с посадочными поясками для установки и базирования втулок цилиндров. У блоков цилиндров посадочные пояски часто имеют неодинаковую по периметру жесткость относительно радиуса цилиндра. Неравномерные упругие деформации по периметру поясков передаются на опорные бурты втулок цилиндров и являются причиной искажений геометрической формы рабочих поверхностей цилиндров. Ухудшение технико-экономических показателей ЦПГ ДВС в значительной степени зависит от овальности цилиндров, особенно в тех случаях, когда большая ось эллипса расположена в плоскости движения шатуна [2, 3 и др.]. По данным различных источников, основной причиной повышенного расхода масла, картерных газов, местных износов, шума в работе ДВС является овальность отверстий цилиндров. Например, результаты стендовых испытаний дизеля 12Ч Н18/20 показали, что уменьшение 256 Ñóäîâûå ýíåðãåòè÷åñêèå óñòàíîâêè è ìàøèííî-äâèæèòåëüíûå êîìïëåêñû овальности с 0,3 до 0,1 мм привело к повышению ресурса гильз цилиндров и снижению расхода масла на угар, примерно в 2 раза [2]. По данным [3], уменьшение овальности двигателей ЯМЗ-236, КамАЗ, ЗИЛ с 0,1 до 0,02 мм позволяет снизить расход масла на угар на 25...30 %, а количество картерных газов уменьшается более чем в 4 раза. Поскольку в последние годы все большее значение уделяется повышению качества и конкурентоспособности отечественных СМД, становится очевидной актуальность изучения и разработки методов уменьшения овальности цилиндров СМД типа Ч 8,5/11, Ч 9,5/11 и др. Алгоритм решения поставленной задачи вытекает из необходимости проведения следующих основных этапов исследования: − изучить закономерности величин и характер овальности цилиндров; − выполнить анализ сил, действующих на детали, и напряженно-деформированного состояния узла; − определить доминирующие факторы, влияющие на формирование овальностей цилиндров СМД Ч 8,5/11; − разработать эффективные конструкторско-технологические способы, влияющие на вышеназванные факторы и уменьшающие овальность втулок цилиндров; − провести сравнительные испытания надежности и эффективности предлагаемых способов и разработать конкретные рекомендации предприятию-изготовителю. У рассматриваемого типа СМД втулки цилиндров вставные, с двумя посадочными поясками (в верхней и нижней частях). Для определения закономерности величин и характера овальности цилиндров были проведены статистические исследования на 60 дизелях 4Ч 8,5/11. Отверстия втулок цилиндров измеряли с помощью индикаторного нутромера с ценой деления 0,002 мм и штангенглубиномера с точностью 0,1 мм. Измерения проводили по четырем направлениям в трех поясах по высоте. На рис. 1 показана схема измерения втулок цилиндров. IIII б в г а а II I г в б а а) II II 1 2 б б) 195 мм 195мм 115 мм 115мм 35 мм 35мм 3 4 Рис. 1. Схема измерения втулок цилиндров: I–I – ось коленчатого вала; II–II –плоскость качания шатуна; а–а, б–б, в–в, г–г – направления измерений; 1 – головка цилиндров; 2 – прокладка; 3 – блок цилиндров; 4 – втулка цилиндра Из обследованных нами 240 втулок цилиндров овальность в 124 случаях превысила границы поля допуска (0,03 мм) на внутренний диаметр втулки. Таким образом, несмотря на то, что все размеры втулки цилиндра до их соединения в узле находились в пределах поля допуска (до сборки узла проводилось их измерение) и геометрическая неточность внутреннего диаметра не превышала допустимого предела (0,02 мм), после соединения узла размеры более 50 % вту257 ISSN 2073-1574. Âåñòíèê ÀÃÒÓ. Ñåð.: Ìîðñêàÿ òåõíèêà è òåõíîëîãèÿ. 2009. № 1 лок цилиндров вышли за границы поля допуска. В большинстве случаев в верхнем поясе измерения наблюдалось увеличение внутреннего диаметра втулок в направлении плоскости качания шатуна. Статистическая обработка результатов измерений позволила получить наглядную картину деформаций втулок цилиндров в каждом из четырех цилиндров дизеля. После нахождения статистических характеристик исследуемых размеров и построения полигонов распределения производился подбор теоретического закона распределения. В качестве рабочих гипотез о характере закона распределения рассматривались: 1. Нормальный закон распределения (закон Гаусса), которому обычно подчиняются ошибки измерения линейных величин. 2. Обобщенный закон распределения типа А (закон Шарлье), который может быть применен для случайных величин, имеющих резко выраженный эксцесс и асимметрию. 3. Закон равномерной плотностности (равновероятный), который может быть применен при изменении во времени доминирующего систематического фактора. Выбор рабочих гипотез основывался на опыте исследований аналогичного характера в машиностроении [5]. В качестве критерия оценки согласия теоретического закона распределения статистическому материалу был принят критерий согласия академика А. Н. Колмогорова, который, как показывает опыт статистических методов исследования, наиболее приемлем для машиностроения. Математическая обработка результатов измерений диаметральных размеров втулок цилиндров свидетельствует о том, что во всех случаях экспериментальные совокупности хорошо описываются кривыми нормального распределения. Для остальных рабочих гипотез эти вероятности значительно меньше. Оценив точность диаметральных размеров втулок цилиндров после их сборки в узле и проверив коэффициенты точности и смещения, можно сделать некоторые выводы. В результате сборки исследуемого группового соединения происходит искажение формы рабочих поверхностей втулок цилиндров. Отклонения точности формы отверстий характеризуются: 1) конусообразностъю, которая достигает 0,02 мм с направлением основания конуса в сторону картера; 2) овальностью до 0,04 мм с расположением большей оси эллипса в направлении, перпендикулярном оси коленчатого вала. Овальность втулок цилиндров определялась как разность между наибольшим и наименьшим значениями диаметров в каждом из поясов измерения. В качестве рабочих гипотез о законе распределения отклонений рассматривались, как и раньше, следующие законы: 1. Нормальный закон распределения. 2. Закон распределения Максвелла. 3. Закон распределения модуля разности. Критериями согласия служили, кроме критерия Колмогорова Р(λ), также совпадения величин статистических характеристик с параметрами распределения. В качестве таковых использовались характеристики косости и крутости кривых распределения: α0 = m3 σ3 , (1) где σ – среднеквадратичное отклонение; m3 – третий центральный момент случайной величины; τ0 = m4 , σ4 (2) где m4 – четвертый центральный момент случайной величины. Для нормального распределения принимались параметры α0 = 0 и τ0 = 0; для распределеx ния Максвелла – параметры = 1,92; α0 = 0,631; τ0 = 0,251; для модуля разности – параметры σR α0 и τ0, которые находились в зависимости от ρ0i ≈ ρ0 и λ ≈ λ 0 . Значения этих величин приводятся на рис. 2, где представлены кривые распределения овальности втулок цилиндров после их сборки в узел. 258 Ñóäîâûå ýíåðãåòè÷åñêèå óñòàíîâêè è ìàøèííî-äâèæèòåëüíûå êîìïëåêñû Нормальное распределение Распределение эксцентриситета Распределение модуля разности ρ0 = 1,91 X = 1,81 S α = 0,32 τ = 0,45 P (λ ) = 0, 25 α = 0,05 τ = 0,6 P(λ) = 0,78 ρ0 = 1,96 α = 0,11 τ = 0,01 P(λ) = 0,71 ρ 0 = 1,98 α = 0,46 τ = 0,08 P (λ ) = 0,78 X X = 0,026 S = 0,012 P(λ) = 0,48 X = 2,1 S α = 0,713 τ = 0,376 P (λ ) = 0,36 X = 0,024 S = 0,011 P(λ) = 0,36 X = 1,91 S α = 0,552 X = 0,025 S = 0,01 P(λ) = 0,46 τ = 0,399 P (λ ) = 0,17 X X Рис. 2. Кривые распределения овальностей втулок цилиндров СМД 4Ч 8,5/11: 1 – эмпирическая кривая распределения; 2 – теоретическая кривая распределения; ni – частота; X – параметр распределения (овальность) Экспериментальные кривые распределения овальности имеют форму от несимметричной до почти симметричной. Для описания эмпирических кривых распределения овальности оказывается наиболее пригодным закон модуля разности (рис. 2). Систематический характер овальности втулок цилиндров (величин и направлений больших осей овалов) объясняется действием постоянного фактора, а именно упругими деформациями из-за неравномерной жесткости посадочных поясков блока цилиндров. 259 ISSN 2073-1574. Âåñòíèê ÀÃÒÓ. Ñåð.: Ìîðñêàÿ òåõíèêà è òåõíîëîãèÿ. 2009. № 1 С учетом этого один из основных путей уменьшения овальности втулок цилиндров, а следовательно, и повышения качества дизеля лежит в сфере совершенствования конструктивной жесткости опорных (посадочных) поясков блока цилиндров. Результаты анализа неравномерности жесткости этих поясков приведены в [4]. Описываемая в настоящей статье методика исследований точности разработана нами и впервые применена для комплексной оценки геометрической точности деталей сопряжения и влияющих на нее факторов. Ее особенность заключается в возможности получить объективную картину распределения контактных давлений в труднодоступных местах (на опорной поверхности верхней плиты блока цилиндров и на поясках втулок цилиндров). В этих целях был использован способ получения контактных отпечатков на мелованной бумаге (ГОСТ 21444–75) через копировальную бумагу (ГОСТ 489–88). Вырезанную по форме прокладки мелованную и копировальную бумагу укладывали на верхнюю плиту блока цилиндров под прокладку. Затягивали групповое резьбовое соединение с усилиями и в последовательности, соответствующими техническим условиям на сборку дизеля. После разборки узла аккуратно вынимали бумагу с отпечатками из стыка и анализировали характер распределения контактных давлений на сопрягаемых поверхностях. На рис. 3 показан один из экспериментальных контактных отпечатков. Рис. 3. Экспериментальный контактный отпечаток, характеризующий распределение давлений от сил затяжки силовых шпилек в стыке блок-головка-втулки цилиндров СМД 4Ч 8,5/11: а – отпечаток опорного фланца втулки цилиндра; б – место положения силовой шпильки Как видно, контактные давления по периметру опорного фланца втулки цилиндра имеют окраску разной интенсивности, что свидетельствует о меньших значениях давлений в местах менее окрашенного отпечатка. Такая картина распределения контактных давлений характерна для тех частей фланцев, которые опираются на межцилиндровый участок опорного пояска блока цилиндров (например, на рис. 3 это перемычка между цилиндрами 3 и 4). Анализируя конструкцию опорной плиты блока, следует заметить, что нагрузка от сил затяжки шпилек распределена на площадь плиты, изменяющуюся вдоль периметра опорного фланца втулки, а т. к. сечение межцилиндровой перегородки имеет наименьшее значение, то и контактные давления здесь минимальные из-за наиболее значительных упругих деформаций этой части блока цилиндров. Защемленный фланец втулки цилиндров деформируется неравномерно, повторяя деформацию опорного пояска блока, и эта деформация является фактором, искажающим правильную геометрию цилиндра. Управление величинами и характером сборочных деформаций рабочих поверхностей втулок цилиндров двигателей может быть достигнуто путем использования различных конструкторских и технологических методов, описанных в технической литературе [1–3 и др]. Например, положительный эффект достигается усилением жесткости опорных поверхностей втулок и блоков цилиндров, упреждением неравномерных деформаций путем преднамеренного искажения поверхностей деталей до их сборки, изменением последовательности и усилий затяжки групповых резьбовых соединений, изменением порядка запрессовки гильз цилиндров в моноблоки дизелей, применением компенсаторов овальности и др. Эффективность использования некоторых из перечисленных способов была доказана экспериментально, были даны предложения по их применению на практике для конкретных марок двигателей [1–4 и др.]. 260 Ñóäîâûå ýíåðãåòè÷åñêèå óñòàíîâêè è ìàøèííî-äâèæèòåëüíûå êîìïëåêñû Приведенная методика исследования точности втулок цилиндров имеет практическое значение для конструкторов и технологов в области двигателестроения, при решении задач повышения качества и надежности двигателей. Это обусловлено тем, что методика позволяет получить объективные результаты исследования точности (характеристики отклонений геометрической точности), т. к. она основана на проверенных методах математической статистики, а также раскрывает новый способ получения объективной характеристики контактных давлений на опорных буртах втулок цилиндров. Выводы Исследования геометрической точности втулок цилиндров ЦПГ СМД 4 Ч8,5/11 позволили установить постоянно действующий фактор, влияющий на неравномерность их упругих деформаций от усилий затяжки группового резьбового соединения, приводящих к отклонениям геометрической точности цилиндров. Этим фактором является недостаточная жесткость перемычек между цилиндрами 1–2 и 3–4. Разработана методика комплексного экспериментального исследования геометрической точности поверхностей трения втулок цилиндров, формирующейся на этапе сборки ДВС. Разработан и впервые применен способ получения наглядной характеристики контактных давлений на опорные бурты втулок цилиндров, влияющих на их упругие деформации. Показаны методы уменьшения искажения формы отверстий цилиндров – известные в конструкторско-технологической практике и новые, требующие проведения специальных исследований для подтверждения их эффективности. СПИСОК ЛИТЕРАТУРЫ 1. 2. 3. 4. 5. Билик Ш. М. Макрогеометрия деталей машин. – М.: Машиностроение, 1973. – 344 с. Головатенко А. Г. Повышение технико-экономических и ресурсных показателей автотракторных двигателей путём компенсации овальности цилиндров: дис. ... канд. техн. наук. – Новосибирск, 1994. – 146 с. Бочкарев В. Н., Яхьяев Н. Я. Технологическая наследственность в управлении качеством судовых машин и механизмов: моногр. – Махачкала: Изд-во Дагестан. филиала АН СССР, 1990. – 200 с. Яхьяев Н. Я. Повышение геометрической точности рабочих поверхностей втулок цилиндров при сборке малоразмерного судового дизеля // Сборка в машиностроении и приборостроении. – 2005. – № 6. – С. 32–42. Длин А. Ю. Факторный анализ. – М.: Статистика, 1975. – 328 с. Статья поступила в редакцию 5.02.2009 COMPLEX METHOD OF THE ANALYSIS OF GEOMETRICAL ACCURACY OF CYLINDERS DURING THE ASSEMBLING OF SHIP LOW-SIZED DIESEL ENGINES N. Ya. Yakhyaev, N. M. Vagabov Geometrical accuracy of cylinders bushings from the cylinder-piston group of ship low-sized diesel engine is investigated in the paper. The permanent factors resulting in deviations of geometrical accuracy of cylinders are determined. The technique of a complex experimental research of geometrical accuracy of cylinders bushings, formed while the assembling of ship low-sized diesel engines, is developed. The way to receive visual characteristics of contact pressure on supporting ledges of cylinders bushings influencing their elastic deformations, is developed and applied for the first time. Methods helping to reduce shape defects of cylinders apertures – known in design-technological practice, and some new, demanding to carry out special research to confirm their efficiency, are shown. Key words: diesel engine, cylinders bushing, deformation, supporting ledge. 261