2 409 441(13) C1 - Орловский государственный университет

реклама

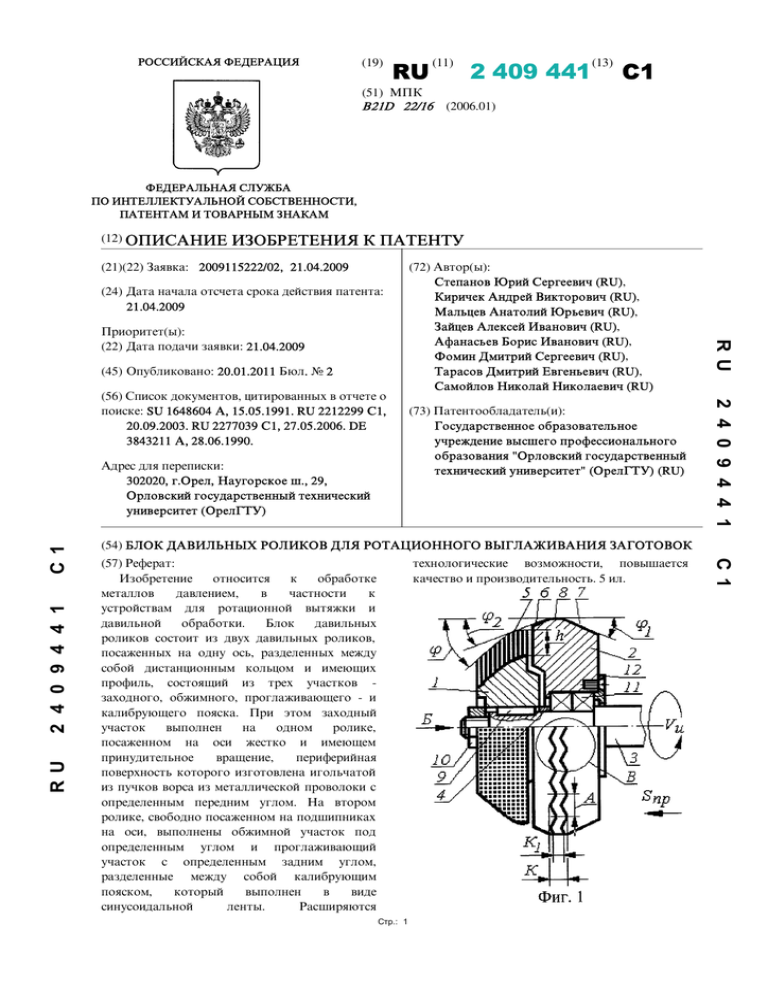

РОССИЙСКАЯ ФЕДЕРАЦИЯ (19) RU (11) 2 409 441 (13) C1 (51) МПК B21D 22/16 (2006.01) ФЕДЕРАЛЬНАЯ СЛУЖБА ПО ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ, ПАТЕНТАМ И ТОВАРНЫМ ЗНАКАМ (12) ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ПАТЕНТУ (21)(22) Заявка: 2009115222/02, 21.04.2009 (24) Дата начала отсчета срока действия патента: 21.04.2009 (45) Опубликовано: 20.01.2011 Бюл. № 2 2 4 0 9 4 4 1 R U (54) БЛОК ДАВИЛЬНЫХ РОЛИКОВ ДЛЯ РОТАЦИОННОГО ВЫГЛАЖИВАНИЯ ЗАГОТОВОК (57) Реферат: Изобретение относится к обработке металлов давлением, в частности к устройствам для ротационной вытяжки и давильной обработки. Блок давильных роликов состоит из двух давильных роликов, посаженных на одну ось, разделенных между собой дистанционным кольцом и имеющих профиль, состоящий из трех участков заходного, обжимного, проглаживающего - и калибрующего пояска. При этом заходный участок выполнен на одном ролике, посаженном на оси жестко и имеющем принудительное вращение, периферийная поверхность которого изготовлена игольчатой из пучков ворса из металлической проволоки с определенным передним углом. На втором ролике, свободно посаженном на подшипниках на оси, выполнены обжимной участок под определенным углом и проглаживающий участок с определенным задним углом, разделенные между собой калибрующим пояском, который выполнен в виде синусоидальной ленты. Расширяются технологические возможности, повышается качество и производительность. 5 ил. Ñòð.: 1 ru C 1 C 1 Адрес для переписки: 302020, г.Орел, Наугорское ш., 29, Орловский государственный технический университет (ОрелГТУ) (73) Патентообладатель(и): Государственное образовательное учреждение высшего профессионального образования "Орловский государственный технический университет" (ОрелГТУ) (RU) 2 4 0 9 4 4 1 (56) Список документов, цитированных в отчете о поиске: SU 1648604 А, 15.05.1991. RU 2212299 С1, 20.09.2003. RU 2277039 С1, 27.05.2006. DE 3843211 А, 28.06.1990. R U Приоритет(ы): (22) Дата подачи заявки: 21.04.2009 (72) Автор(ы): Степанов Юрий Сергеевич (RU), Киричек Андрей Викторович (RU), Мальцев Анатолий Юрьевич (RU), Зайцев Алексей Иванович (RU), Афанасьев Борис Иванович (RU), Фомин Дмитрий Сергеевич (RU), Тарасов Дмитрий Евгеньевич (RU), Самойлов Николай Николаевич (RU) RUSSIAN FEDERATION (19) RU (11) 2 409 441 (13) C1 (51) Int. Cl. B21D 22/16 (2006.01) FEDERAL SERVICE FOR INTELLECTUAL PROPERTY, PATENTS AND TRADEMARKS (12) ABSTRACT OF INVENTION (24) Effective date for property rights: 21.04.2009 Priority: (22) Date of filing: 21.04.2009 (45) Date of publication: 20.01.2011 Bull. 2 (73) Proprietor(s): Gosudarstvennoe obrazovatel'noe uchrezhdenie vysshego professional'nogo obrazovanija "Orlovskij gosudarstvennyj tekhnicheskij universitet" (OrelGTU) (RU) 2 4 0 9 4 4 1 R U (57) Abstract: FIELD: process engineering. SUBSTANCE: invention relates to metal forming, particularly to devices intended for rotary burnishing and spinning. Unit of spinning rolls consists of two rolls fitted on one axle and separated by spacing ring. Said rolls feature profile consisting of three sections, i.e. starting, squeezing, burnishing and gauging cylinder. Note here that said starting section is made on one roll rigidly fitted on the axle with forced rotation. Said roll needle surface is made from metal wire frieze bunches with preset front angle. Second roll running free in axle bearings has spinning section arranged at preset angle and burnishing section with preset angle separated by gauging cylinder that represents a sine tape. EFFECT: expanded process performances, higher quality and efficiency. 5 dwg C 1 C 1 (54) UNIT OF SPINNING ROLLS FOR ROTARY BURNISHING OF BILLETS Ñòð.: 2 en 2 4 0 9 4 4 1 Mail address: 302020, g.Orel, Naugorskoe sh., 29, Orlovskij gosudarstvennyj tekhnicheskij universitet (OrelGTU) R U (72) Inventor(s): Stepanov Jurij Sergeevich (RU), Kirichek Andrej Viktorovich (RU), Mal'tsev Anatolij Jur'evich (RU), Zajtsev Aleksej Ivanovich (RU), Afanas'ev Boris Ivanovich (RU), Fomin Dmitrij Sergeevich (RU), Tarasov Dmitrij Evgen'evich (RU), Samojlov Nikolaj Nikolaevich (RU) (21)(22) Application: 2009115222/02, 21.04.2009 RU 2 409 441 C1 5 10 15 20 25 30 35 40 45 50 Изобретение относится к обработке металлов давлением, в частности к устройствам для ротационного выглаживания и давильной обработки. Известна конструкция давильного ролика, сечение которого в плоскости, проходящей через ось вращения, расположенную параллельно образующей оправки, ограничено сопряженными плоским торцом переходным участком с радиусом 0,5…0,8 диаметра давильного ролика, рабочим участком, очерченным по радиусу с периферийной частью, выполненной в виде цилиндрической поверхности с образующей, параллельной оси ролика и плавно сопряженной с рабочей поверхностью в сечении наибольшего диаметра давильного ролика [1]. Однако такая конструкция ролика с периферийной цилиндрической частью имеет существенный недостаток: выбранный угол в диапазоне 6…12°, несоблюдение которого приводит к сокращению производительности и срока службы инструмента из-за быстрого износа рабочей поверхности, ограниченной радиусом, при этом для получения высокого качества необходимо создание больших рабочих усилий, а это требует использование роликов с большим радиусом профиля, что отрицательно влияет на массогабаритные параметры и не всегда осуществимо. Известен ролик для давильной обработки, сечение которого в плоскости, проходящей через ось вращения, ограничено сопряженными дугами окружностей разных радиусов, причем отношение радиусов окружностей выбирается в пределах 1315 [2]. Недостатком известного ролика является его малая контактная поверхность, взаимодействующая с деталью, не обеспечивающая высокой шероховатости отделки обрабатываемой поверхности, обуславливающая низкое качество поверхности и требующая большого количества технологических переходов, что резко снижает производительность. Другим недостатком давильного ролика является сложность восстановления формы ролика в результате износа, так как для этого необходимо перешлифовывать все внешние поверхности с изменением радиусов шлифовки для сохранения сопряжения радиусов. При этом требуется внесение корректив в технологические режимы. Известен давильный ролик с двусторонним конусом, у которого углы φ и φ1 выбраны в пределах от 30 до 35°, а радиус сопряжения конических поверхностей принимают от 6 до 8 толщин листа, т.е. от 6 до 32 мм [3]. Такой давильный ролик хорошо работает при ротационном выглаживании оболочек с выпукло-вогнутой поверхностью, однако не обеспечивает достижение шероховатости поверхности, исключающей необходимость доработки поверхности шлифованием. Известны конструкции давильных роликов, характер протекания процесса обработки которыми зависит от радиуса скругления и ширины пояска [4]. Однако недостатком известных давильных роликов является сложность восстановления формы в результате износа, так как для этого необходимо перешлифовывать все внешние поверхности с изменением радиусов шлифовки для сохранения сопряжения радиусов. При этом требуется внесение корректив в технологические режимы. Кроме того, недостатком является их малая контактная поверхность, взаимодействующая с деталью, не обеспечивающая высокой шероховатости отделки обрабатываемой поверхности, обуславливающая низкое качество поверхности и требующая большого количества технологических переходов, что резко снижает производительность. Задачей изобретения является расширение технологических возможностей, повышение качества и производительности при обработке, улучшение условий Ñòð.: 3 DE RU 2 409 441 C1 5 10 15 20 25 30 35 40 45 50 деформирования и течения металла, а также снижение вероятности расширения, вспучивания металла и возникновения задиров на обрабатываемой поверхности, снижение вероятности образования наплывов перед инструментом при обработке тонкостенных заготовок из прочных материалов. Поставленная задача решается с помощью предлагаемого блока давильных роликов для ротационного выглаживания заготовок, состоящего из разделенных между собой дистанционным кольцом двух посаженных на одну ось роликов, один из которых жестко посажен на ось с возможностью принудительного вращения, выполнен с заходным участком с передним углом φ=20°…30° и игольчатой периферийной поверхностью из пучков ворса из металлической проволоки, второй ролик свободно посажен на подшипниках на оси и выполнен с обжимным участком под углом φ2=30°…40° и проглаживающим участком с задним углом φ1=35°…45°, разделенных между собой калибрующим пояском, выполненным в виде синусоидальной ленты. Сущность конструкции предлагаемого блока и его работа поясняется чертежами. На фиг.1 показан блок давильных роликов для ротационного выглаживания как тонкостенных, так и толстостенных деталей, частичный продольный разрез; на фиг.2 вид по Б на передний торец на фиг.1; на фиг.3 - элемент В на фиг.1; на фиг.4 - разрез ГГ на фиг.3; на фиг.5 - разрез Д-Д на фиг.3. Предлагаемый инструментальный блок состоит из двух роликов 1 и 2, посаженных на одну ось, и служит для улучшения условий деформирования заготовок. Заготовке, например, надетой на оправку (не показана), сообщают вращательное движение, а иглоролику 1 - вращательное движение VИ, при этом давильный ролик 2 получает вращение от заготовки за счет сил трения. Кроме того, блоку сообщают продольную SП Р подачу. Производительность ротационного выглаживания и качество поверхностей деталей в значительной мере зависят от формы и геометрических параметров давильных роликов. Предлагаемый инструментальный блок состоит из двух роликов 1 и 2, посаженных на одну ось 3. Ролики разделены между собой дистанционным кольцом 4. Блок имеет сложный профиль и состоит из трех участков - заходного 5, обжимного 6, проглаживающего 7 - и калибрующего пояска 8. Заходный участок 5 выполнен на одном ролике 1, посаженном на оси 3 жестко с помощью шпонки 9, закреплен на оси гайкой 10 и имеет принудительное вращение со скоростью VИ от индивидуального двигателя (не показан). Периферийная поверхность заходного участка 5 изготовлена игольчатой из пучков ворса из металлической проволоки с передним углом φ=20°…30°. Пучки проволочного ворса на участке 5 закреплены известными способами и создают благоприятные условия для формообразования путем внедрения иголок в обрабатываемую поверхность и принудительно ведут со скоростью вращения VИ заготовку, ликвидируя проскальзывание и уменьшая вероятность образования наплывов перед обжимом и проглаживанием. Для внедрения иголок в обрабатываемую поверхность перед обработкой блок инструментов подают в поперечном направлении до создания натяга в пределах 0,5…1,0 мм. Второй ролик 2 свободно посажен на роликовых подшипниках 11 на оси 3, закреплен крышкой 12 и имеет рабочую поверхность, состоящую из обжимного участка 6, выполненного с передним углом φ2=30°…40° к оси вращения, и проглаживающего участка 7 с задним углом φ1=35°…45°. Ролик 2 вращается на Ñòð.: 4 RU 2 409 441 C1 5 10 15 20 25 30 35 40 45 50 подшипниках независимо, что дает возможность уменьшить разность скоростей в точках контакта инструмента с заготовкой, улучшить условия течения металла и снизить вероятность возникновения задиров на обрабатываемой поверхности. Передний угол φ2 является углом входа металла в очаг деформации и чем меньше он, тем меньше напряжения в очаге деформации, тем стабильнее процесс ротационного выглаживания. Предлагаемый блок позволяет деформировать, например, трубчатые заготовки на различную длину в любом участке с предварительным внедрением в металл. Обжимная часть 6, являющаяся заходной, ролика 2 имеет угол φ2=30°…40°, который способствует уменьшению наплыва, а также влияет на устойчивость процесса и распределение усилий между продольной и поперечной составляющими. Меньший угол φ2 принимают при обработке алюминия, меди и низкоуглеродистой стали, больший угол φ2 - при обработке высокопрочной стали и титана, так как с увеличением угла φ2 снижаются усилия деформирования. При φ2<20° возможность появления наплывов перед роликом увеличивается, что нежелательно. Между обжимным участком 6, выполненным под углом φ2 к оси вращения, и проглаживающим участком 7 с задним углом φ1 расположен калибрующий поясок 8, выполненный в виде синусоидальной ленты. Поясок 8 препятствует появлению наплывов перед роликом 2, что весьма вероятно при обработке толстостенных заготовок. Калибрующий поясок, как правило, принимают шириной k=1,5…3 мм, где k - ширина пояска у известных конструкций давильных роликов. Так как от ширины пояска зависит продольная подача, определяемая по формуле SП Р= (0,2…0,3)k, то стремятся увеличить ширину пояска, однако при более широких поясках k значительно возрастают усилия деформирования и снижается качество обработанной поверхности. С целью увеличения производительности и повышения качества обрабатываемой поверхности при деформировании в предлагаемой конструкции блока принимаем форму калибрующего пояска 8, выполненную в виде синусоидальной ленты, характеризуемой величинами амплитуды К и шагом А (см. фиг.3-5). Эта конструкция позволяет при той же ширине калибрующего пояска (k=K1) и не увеличивая усилия деформирования, увеличить продольную подачу SП Р в n=(K/K1) раз и повысить качество обрабатываемой поверхности. Такое же влияние оказывает радиус рабочей кромки R, который принимаем примерно равным толщине деформируемой заготовки. При подаче SП Р=(0,2…0,3)К достигается шероховатость обработанной поверхности от Ra=40 мкм до Ra=1,25 мкм. Радиусы сопряжения синусоидального пояска К с рабочими гранями принимают в пределах 1…3 мм. При изготовлении мест сопряжения калибрующего пояска 8 с поверхностями 6 и 7 несколько уменьшаются передний φ2 и задний φ1 углы и принимают значения, соответственно, φ2′ и φ1′, однако эти изменения существенного влияния на работу блока не оказывают (см. фиг.4, 5). Предлагаемый блок давильных роликов применяют на мощных давильных станках, работающих по способу обратного ротационного выглаживания толстостенных заготовок [3, 4]. Диаметры роликов принимают из конструктивных соображений. С увеличением диаметра ролика растут усилия деформирования и изгибающие моменты, действующие на суппорт станка. Необходимо стремиться для каждого станка применять ролики одного диаметра. Особенно это важно для станков с ЧПУ. Ñòð.: 5 RU 2 409 441 C1 5 10 15 20 25 30 35 40 45 50 Работу по деформированию предлагаемым блоком ведут с минимальной жесткостью заходной игольчатой частью. В качестве ворса применяют стальную пружинную проволоку, например, диаметром 0,5…1,0 мм из стали 65Г. Используют игольчатую часть с соотношением h/I, где h - длина вылета ворса над ступицей ролика; I - наименьший радиус инерции поперечного сечения проволочных элементов, находящимся в пределах 50…100, а коэффициент Кп плотности проволочного ворса в пределах 0,6…0,8; при этом натяг составлял - i=0,7…1,5 мм. Режимы работы игольчатой части: окружная скорость VИ принимается равной скорости заготовки. В результате улучшается шероховатость на один класс, усилие прижатия иглоролика к обрабатываемой поверхности заготовки составляет 200…300 Н на 10 мм ширины рабочей поверхности игольчатой части. Для обработки предлагаемым иглоблоком необходимо соблюдать условие: p/σв= 1,5…2,0, где р - давление при иглодеформировании, МПа; σв - предел прочности материала обрабатываемой заготовки, МПа. Выбор соответствующего давления р зависит от физико-механических свойств материала проволочного ворса, от жесткости и плотности последнего, а также от натяга i. Так как игольчатый ролик изнашивается по наружному диаметру, то с целью восстановления желательно, чтобы пучки ворса радиально выдвигались и шлифовались по наружному диаметру после каждой правки. Образующийся в результате выглаживания микрорельеф поверхности обусловливается следующими основными факторами: кинематикой процесса (направлением взаимного перемещения инструмента и обрабатываемой заготовки; исходной шероховатостью); формой и размерами исходной части и выглаживающего инструмента; глубиной внедрения инструмента в обрабатываемую поверхность; величиной подачи; пластическим течением металла, обусловливающим появление вторичной шероховатости; шероховатостью рабочей части инструмента; величиной упругого восстановления поверхности после выглаживания; вибрациями технологической системы станок-приспособление-инструмент-заготовка, а также величиной натяга иглоинструмента. При выглаживании деталей из стали, латуни и алюминиевых сплавов хорошие результаты дает применение в качестве смазочного материала индустриального масла И-20А или сульфофрезола. Использование предлагаемого блока позволяет расширить технологические возможности ротационного выглаживания благодаря комбинации с иглоблоком и синусоидальным калибрующим пояском, повысить качество и производительность обработки, улучшить условия деформирования и течения металла, снизить вероятность расширения, вспучивания металла и возникновения задиров на обрабатываемой поверхности, а также прогнозировать шероховатость и качество обрабатываемой поверхности. Источники информации 1. Авторское свидетельство СССР, №1620182, МКИ B21D 22/14. 2. Авторское свидетельство СССР, №845980, МКИ 3 B21D 22/18. 3. Могильный Н.И. Ротационная вытяжка оболочковых деталей на станках. М.: Машиностроение, 1983, с.144-145, рис.9.2. 4. Могильный Н.И. Ротационная вытяжка оболочковых деталей на станках. М.: Машиностроение, 1983, с.147, рис.9.6. Ñòð.: 6 RU 2 409 441 C1 5 10 Формула изобретения Блок давильных роликов для ротационного выглаживания заготовок, состоящий из разделенных между собой дистанционным кольцом двух посаженных на одну ось роликов, один из которых жестко посажен на ось с возможностью принудительного вращения, выполнен с заходным участком с передним углом φ=20°…30° и игольчатой периферийной поверхностью из пучков ворса из металлической проволоки, второй ролик свободно посажен на подшипниках на оси и выполнен с обжимным участком под углом φ2=30°…40° и проглаживающим участком с задним углом φ1=35°…45°, разделенных между собой калибрующим пояском, выполненным в виде синусоидальной ленты. 15 20 25 30 35 40 45 50 Ñòð.: 7 CL RU 2 409 441 C1 Ñòð.: 8 DR