УДК ВЛИЯНИЕ ИЗЛУЧЕНИЯ ЭЛЕКТРИЧЕСКОЙ ДУГИ НА

advertisement

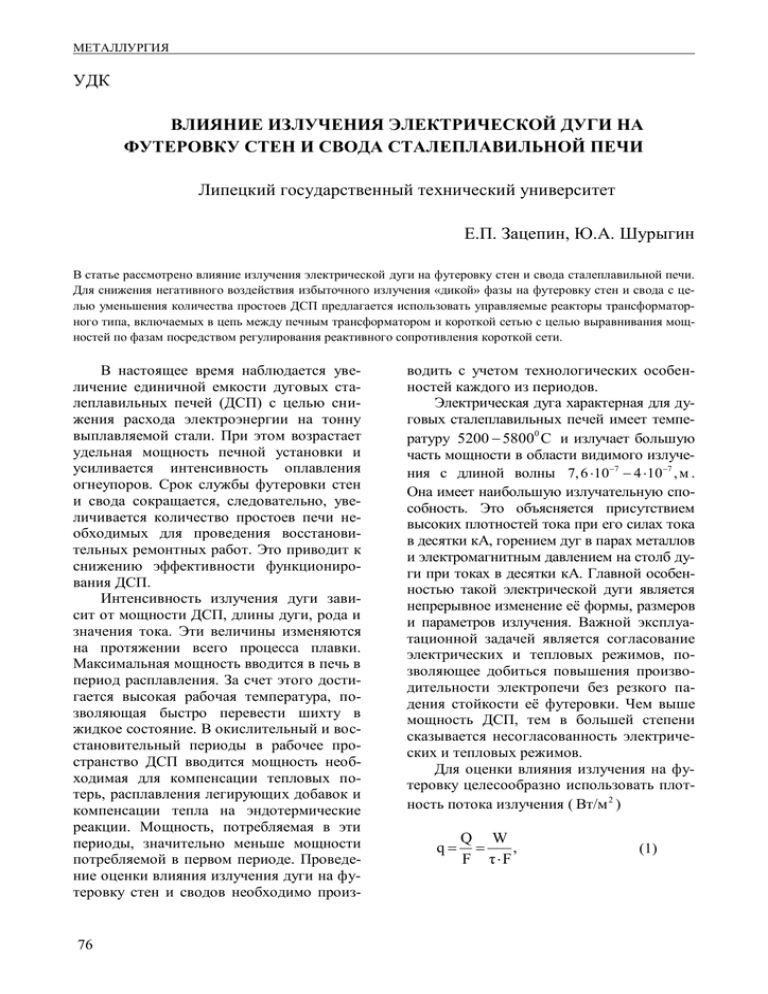

МЕТАЛЛУРГИЯ УДК ВЛИЯНИЕ ИЗЛУЧЕНИЯ ЭЛЕКТРИЧЕСКОЙ ДУГИ НА ФУТЕРОВКУ СТЕН И СВОДА СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ Липецкий государственный технический университет Е.П. Зацепин, Ю.А. Шурыгин В статье рассмотрено влияние излучения электрической дуги на футеровку стен и свода сталеплавильной печи. Для снижения негативного воздействия избыточного излучения «дикой» фазы на футеровку стен и свода с целью уменьшения количества простоев ДСП предлагается использовать управляемые реакторы трансформаторного типа, включаемых в цепь между печным трансформатором и короткой сетью с целью выравнивания мощностей по фазам посредством регулирования реактивного сопротивления короткой сети. В настоящее время наблюдается увеличение единичной емкости дуговых сталеплавильных печей (ДСП) с целью снижения расхода электроэнергии на тонну выплавляемой стали. При этом возрастает удельная мощность печной установки и усиливается интенсивность оплавления огнеупоров. Срок службы футеровки стен и свода сокращается, следовательно, увеличивается количество простоев печи необходимых для проведения восстановительных ремонтных работ. Это приводит к снижению эффективности функционирования ДСП. Интенсивность излучения дуги зависит от мощности ДСП, длины дуги, рода и значения тока. Эти величины изменяются на протяжении всего процесса плавки. Максимальная мощность вводится в печь в период расплавления. За счет этого достигается высокая рабочая температура, позволяющая быстро перевести шихту в жидкое состояние. В окислительный и восстановительный периоды в рабочее пространство ДСП вводится мощность необходимая для компенсации тепловых потерь, расплавления легирующих добавок и компенсации тепла на эндотермические реакции. Мощность, потребляемая в эти периоды, значительно меньше мощности потребляемой в первом периоде. Проведение оценки влияния излучения дуги на футеровку стен и сводов необходимо произ- 76 водить с учетом технологических особенностей каждого из периодов. Электрическая дуга характерная для дуговых сталеплавильных печей имеет температуру 5200 58000 С и излучает большую часть мощности в области видимого излучения с длиной волны 7, 6 107 4 10 7 , м . Она имеет наибольшую излучательную способность. Это объясняется присутствием высоких плотностей тока при его силах тока в десятки кА, горением дуг в парах металлов и электромагнитным давлением на столб дуги при токах в десятки кА. Главной особенностью такой электрической дуги является непрерывное изменение её формы, размеров и параметров излучения. Важной эксплуатационной задачей является согласование электрических и тепловых режимов, позволяющее добиться повышения производительности электропечи без резкого падения стойкости её футеровки. Чем выше мощность ДСП, тем в большей степени сказывается несогласованность электрических и тепловых режимов. Для оценки влияния излучения на футеровку целесообразно использовать плотность потока излучения ( Вт/м 2 ) q Q W , F τF (1) ВЕСТИ ВЫСШИХ УЧЕБНЫХ ЗАВЕДЕНИЙ ЧЕРНОЗЕМЬЯ №2(16). 2009 O N2 а) β dα dω α lд dS Б O1 N1 A r dд N2 б) β γ lд lотк Б α r A dS N1 hм hш Рис.1. К расчету потока излучения дуги а) без учета экранирования; б) с учетом экранирования газ, заполняющий свободное пространстгде Q − поток излучения, Вт; F – площадь, во, также излучает тепловой поток и пом 2 ; W − количество энергии, Дж; τ − глощает часть изучения дуг и поверхновремя, с. стей. Поверхностные плотности всех видов Зональный метод получил наибольшее потоков излучений, за исключением собраспространение для расчета теплообмена ственного, являются линейными функцияизлучением в сталеплавильных печах. Поми падающего излучения. верхности свободного пространства печей На рис. 1.а представлена часть рабочеразделяют на отдельные зоны, для которых го пространства ДСП с выделенным участтемпературы, а также поглощательные и ком футеровки площадью dS . Расстояние отражательные способности принимаются от центра этого участка до дуги обозначеодинаковыми. На зону свободного проно символом r, а длину дуги и её диаметр странства падает тепловой поток от собстсоответственно, как l д и d д , OO1 являетвенного излучения дуг. Остальная часть излучения дуг падает на стены, свод, меся осью симметрии излучения. Плотность талл и др. Одна часть отразившегося потоизлучения дуги максимальна в нормалька вновь попадает на эти поверхности, а ном направлении ( N1 ). В любом другом другая − на зону свободного пространства. направлении, составляющем с нормалью Такой процесс повторяется многократно. N1 некоторый угол α , плотность излучеНагретые поверхности сами излучают тепния будет иметь меньшее значение. ло на зону свободной поверхности. Даже 77 МЕТАЛЛУРГИЯ Расстояние от дуги до рассматриваемой площади dS много больше размеров самой дуги, поэтому представим, что излучение дуги происходит из точке Б, находящейся в центре столба дуги. На площадку dS излучает только повернутая к площадке половина боковой поверхности цилиндра. Расчет плотности потока излучения, падающего в расчетную точку футеровки печи, производится по формуле qпд 0,9Pд cos αcosβ , π2r 2 футеровку. Углубление электрода в расплав также снижает негативное воздействие излучения. Меньшее значение угла между осью дуги и осью электрода (рис. 1.б) способствует большему экранированию и максимально при 0 . Для учета экранирования дуги электродом, шлаком и металлом в формулу (2) вводится дополнительное соотношение отк / д . Выражение принимает вид (2) где β − угол между нормалью N 2 к площадке в точке А и направлением излучения; Pд − мощность дуги, Вт. В данной формуле не учитывается экранирование дуг электродом и шлаком, а также эффект выдувания дуг. Степень экранирования футеровки от излучения дуги зависит от длины дуги и телесного угла γ , в пределах которого поток излучения не встречает препятствий. Чем ближе к ванне располагается торец электрода, тем больше его экранирующее q пд 0,9Pд cos αcosβ отк , π 2r 2 д (3) где отк − длина дуги не экранированная относительно точки А, мм. Форма дуги изменяется в течение полупериода протекания тока. Для окончания периода расплавления изменение формы дуги в течение полупериода протекания тока происходит по закономерности, представленной на рис. 2. В момент времени τ τ1 под действием электромагнитной силы F1 , направленной по оси электрода, загорается дуга. Эта сила вызвана эффектом сжатия, возни- 1 i F2 2 F1 a) при τ τ1 б) при τ τ 2 в) при τ τ3 г) при τ τ 4 τ1τ 2 τ3 τ 4 τ Рис. 2. Изменение формы дуги в течение полупериода 1 – пламя дуги; 2 – столб дуги действие, и тем меньший поток попадет на 78 кающим вследствие взаимодействия тока ВЕСТИ ВЫСШИХ УЧЕБНЫХ ЗАВЕДЕНИЙ ЧЕРНОЗЕМЬЯ дуги с собственным электромагнитным полем. Электромагнитное поле, создаваемое током, протекающим в жидком металле, воздействует на столб дуги силой F2 , вызывающей выдувание столба дуги в сторону футеровки. С увеличением тока сила F2 возрастает быстрее чем F1 . При F2 F1 дуга будет двигаться со скоростью десятков метров в секунду к краю электрода и увеличиваться в диаметре. Это будет происходить пока сила F1 не уравновесит силу F2 . В моменты времени τ 2 ,τ3 ,τ 4 дуга будет принимать положения, представленные на рис. 2. б,в,г. С уменьшением тока становится возможным выполнения условия F1 F2 и столб дуги возвращается в первоначальное положение. При движении дуги под действием силы F2 значительная часть возбужденных в столбе дуги газов остается позади дуги и за дугой тянется хвост ионизированных частиц, ослабляющих электрическую прочность дугового промежутка. При небольшой длине столба дуги это может привести к повторным зажиганиям дуги. В конце периода расплавления отстающие ионизированные частицы хотя и ослабляют электрическую прочность промежутка, но вследствие значительной длины столба дуги эта прочность достаточна, чтобы не происходило повторных пробоев. В восстановительный период столб дуги представляется собой совокупность ряд тонких параллельных шнуров, расположенных в непосредственной близости друг от друга. Проведение расчетов теплообмена излучением в ДСП необходимо производить на основании усредненных параметров дуги. Проанализируем период расплавления, для этого выделим следующие стадии: зажигание дуг, проплавление колодцев, стадия закрытых дуг, стадия открытых дуг и доплавление. В первой стадии работают на сравнительно коротких дугах, электроды не заглублены в шихту. Излучение дуг может воздействовать на свод и футеровку, однако её продолжительность не велика и вскоре дуга экранируется шихтой. Проплавление колодцев не производится с максимальными электрическими №2(16). 2009 параметрами. При больших токах прожигаются слишком узкие колодцы, поэтому на этой стадии работают на длинных дугах. Электроды достаточно быстро проходят колодцы. При этом образуется мало жидкого металла. При работе в стадии закрытых дуг в печь вводится максимальная мощность. Дуга горит на жидкий металл и экранируется шихтой, которая быстро расплавляется за счет излучения и воздействия поднимающейся массы жидкого металла. На стадии открытых дуг в рабочем пространстве печи еще много шихты, особенно на откосах, а излучение дуг не экранируется. В связи с этим работают на коротких дугах. При доплавлении нагрев металла до заданной температуры производится с поддержанием еще более коротких дуг. При увеличении мощности «дикой» фазы возрастает излучение её дуги и электрод быстрее заглубляется в шихту. В результате несимметричного распределения мощностей производительность печи падает, т.к. избыточная мощность «дикой» фазы не компенсирует снижение мощностей двух других фаз, однако избыточное излучение расходуется на расправление металла и экранируется шихтой. В течение периода расплавления осуществляется регулирование мощности вводимой в печь с целью согласования электрического и теплового режима. Это позволяет снизить перегрев футеровки стен и свода, поэтому в течение данного периода отсутствует существенная угроза для футеровки и стен и свода. В периоды окисления и восстановления излучение дуги не экранируется шихтой, а избыточное излучение дуги «дикой» фазы вызывает дополнительный перегрев футеровки, поэтому проблема минимизации избыточного излучения дуг является весьма актуальной. В эти периоды расчет потока излучения дуги можно производить по формуле (2). Отметим некоторые допущения: расстояние от столба дуги до стен футеровки r , а также углы α и β неизменны, а форма дуги не изменяется с течением времени и имеет вид, представленный на рис. 2.а. Проведем расчет плотностей потоков излучения дуг в окислительный и восстано79 МЕТАЛЛУРГИЯ вительный период для ДСП-100. Мощность дуги рассчитывается по эмпирической формуле Pд a I 2 0,115 I 3 . суммарная мощность электрических дуг печи, Вт; U дcp среднее напряжение на электрических дугах печи, В. В окислительный и восстановительный периоды рассматриваемая печь работает на 11-21 ступенях напряжения. В эти режимы поддерживается максимальное значение тока I д max . Произведем расчет (4) где I ток дуги, А; a и b постоянные коэффициенты, отношение которых равно току короткого замыкания на рассматриваемой ступени напряжения трансформатора. Для рассматриваемой печи коэффициенты имеют следующие значения a 10,151 , b 0,115 , расстояние от столба дуги до футеровки о плотности потока излучения при функционировании на 11 ступени напряжения от электрода фазы А, B и C 0,9Pд cos αcosβ π2r 2 0,9 4, 605 103 cos13о cos22о 3,142 1,52 q пдА r 1,5 м , о α 13 , β 22 . Основные электрические показатели, характерные для каждой ступени сведены в табл.1. Определение мощностей фаз производилось на основании коэффициента относительного распределения излучения дуг по фазам печи, рассчитываемого по формуле 169,773, кВт/м 2 ; 0,9Pд cos αcosβ q пдB π2r 2 0, 9 4, 452 103 cos13о cos22о 3,142 1,52 ги i-ой фазы, Вт; U дi напряжение на 164,132, кВт/м 2 ; 0,9Pд cos αcosβ q пдC π2r 2 0,9 6, 242 103 cos13о cos22о 3,142 1,52 электрической дуге i-ой фазы, В; Pд 230,124, кВт/м 2 . kи Pдi U дi 100% , Pд U дcp (5) где Pдi мощность электрической ду- Таблица 1 Электрические параметры ДСП-100 при I д max Ступень напряжения 80 U2 3PUдmax PA PB PC qпдА qпдB qпдC 11 12 13 14 15 16 17 18 В 319 302,3 285,6 268,9 252,2 235,5 218,8 202,1 МВт 15,3 13,8 12,3 10,9 9,6 8,4 7,2 6,2 МВт 4,605 4,154 3,702 3,281 2,89 2,528 2,167 1,866 МВт 4,452 4,016 3,5793 3,172 2,794 2,444 2,095 1,804 МВт 6,242 5,63 5,0184 4,447 3,917 3,427 2,938 2,53 кВт/м 2 169,773 153,128 136,484 120,949 106,524 93,209 79,893 68,797 кВт/м 2 164,132 148,041 131,95 116,931 102,985 90,112 77,239 66,511 кВт/м 2 230,124 207,563 185,002 163,944 144,391 126,343 108,294 93,253 19 20 21 185,4 168,7 152 5,2 4,3 3,5 1,565 1,294 1,054 1,513 1,251 1,019 2,122 1,754 1,428 57,701 47,714 38,837 55,784 46,129 37,547 78,212 64,675 52,643 ВЕСТИ ВЫСШИХ УЧЕБНЫХ ЗАВЕДЕНИЙ ЧЕРНОЗЕМЬЯ Анализируя полученные результаты видно, что плотность потока излучения от дикой фазы С больше и составляет 140,206% от плотности потока излучения фазы В и 135,548% от потока излучения фазы А. Аналогичным образом были произведены вычисления при функционировании на остальных ступенях напряжения печного трансформатора, результаты которых сведены в табл. 1. При этом также наблюдается большее значение плотности потока излучения от «дикой» фазы, чем от других фаз. Это является закономерностью. Для снижения негативного воздействия избыточного излучения «дикой» фазы на футеровку стен и свода с целью уменьшения количества простоев ДСП предлагается использовать управляемые реакторы трансформаторного типа, включаемых в цепь между печным трансформатором и короткой сетью с целью выравнивания мощностей по фазам посредством регулирования реактивного сопротивления короткой сети. Это позволяет снизить количество вынужденных простоев, удельное потребление электроэнергии и повысить производительность ДСП. №2(16). 2009 БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Данцис, Я.Б. Короткие сети и электрические параметры дуговых электропечей. Справочник [Текст] / Я.Б. Данцис, Г.М. Жилов. – М.: Металлургия, 1987. – 320 с. 2. Бош, В.И. Особенности систем электроснабжения сталеплавильных производств [Текст]: монография / В.И. Бош, Е.П. Зацепин. –Липецк: ЛГТУ, 2006. – 152 с. 3. Минеев, Р.В. Повышение эффективности электроснабжения электропечей [Текст] / Р.В. Минеев, А.П. Михеев, Ю.Л. Рыжнев. – М.: Энергоатомиздат, 1986. – 206 с. 4. Макаров, А.Н. Теория и практика теплообмена в электродуговых и факельных печах, топках, камерах сгорания [Текст]: монография / А.Н. Макаров. – Тверь: ТГТУ, 2007. – 184 с. Сведения об авторах Зацепин Евгений Петрович, к.т.н., доцент кафедры электрооборудования Липецкого государственного технического университета. Шурыгин Юрий Анатольевич, аспирант Липецкого государственного технического университета. 81