37

реклама

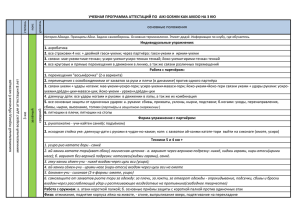

37 ИЗВЕСТИЯ ВолгГТУ УДК 621.92 Н. В. Носенко*, И. В. Надеева** ИССЛЕДОВАНИЕ РАСТЕКАЕМОСТИ КЕРАМИЧЕСКИХ СВЯЗОК В СИСТЕМЕ ПОЛЕВОЙ ШПАТ–БОРНАЯ ФРИТТА–ФЛЮОРИТ *ВПИ (филиал) Волгоградского государственного технического университета **ВИСТех (филиал) ВолГАСУ, г. Волжский. Россия E-mail: [email protected] Рассмотрено влияние флюорита на растекаемость керамической связки, предназначенной для изготовления абразивного инструмента из электрокорунда. Определены концентрации флюорита, полевого шпата и борной фритты, обеспечивающие растекаемость 150±5 % при температуре обжига 1100 °С. Ключевые слова: абразивный инструмент, керамическая связка, растекаемость, флюорит, полевой шпат, борная фритта. The effect of fluoride on the spread of ceramic bundles intended for the manufacture of abrasive tools made of. The concentrations of fluoride, feldspar and boric frits, providing spread 150±5 % at the temperature of 1100 °WITH. Keywords: abrasive tool, ceramic bond, spread, fluorite, feldspar, boric frit. При производстве абразивного инструмента наиболее широко используются керамические связки, основными компонентами которых являются: глина, полевой шпат и борное стекло [1]. Для улучшения физико-механических свойств связок в их состав вводят различные наполнители, в частности, флюорит, снижающий температуру плавления связки [2]. С целью исследования влияния флюорита на один из основных показателей связки – растекаемость, – методом симплекс-решетчатого планирования получена регрессионная модель растекаемости в зависимости от содержания компонентов при температуре 1100 °С [3]. Наглядное представление о влиянии состава на растекаемость дают диаграммы изолиний. Для построения изолиний решали квадратические уравнения, полученные из регрессионной модели в псевдокомпонентах: μ1100 = 87z1+143z2+170z3–40z1z2–50z1z3+ +10z2z3+285z1z2z3; (1) где z1, z2, z3 – концентрация псевдокомпонентов соответственно полевого шпата, борной фритты и флюорита. Пседокомпоненты определены из условия равенства единице составов, находящихся в узлах решетки Шеффе. При построении квадратического уравнения содержание одного компонента выражали через два других, например: z3 = 1 – z1 – z2. (2) Затем (2) подставляли в основную регрессионную зависимость (1). Далее содержание одного из оставшихся компонентов считали из- вестным и получали квадратическое уравнение относительно содержания второго компонента. Например, считая неизвестным содержание первого компонента, из (1) получены квадратные уравнения растекаемости для температуры обжига 1100 °С: μ1100 = Az12 + Bz1 + C; (3) где A = – 285z2 + 50; B = – 285z22 + 285z2 – 133; C = 10z22 – 177z2 + 170. Решая уравнение (3) для заданных значений μ и z2, получены искомые значения z1, удовлетворяющие условиям: 1 ≥ z1≥ 0, z1 + z2 ≤ 1. (4) На рис. 1 представлены изолинии равных значений растекаемости для температуры спекания 1100 °С. С уменьшением содержания компонента А1, в которой приоритет отдан полевому шпата, за счет увеличения содержания компонентов А2 и А3 с приоритетом соответственно борной фритты и флюорита, растекаемость увеличивается. В рассмотренном диапазоне концентраций вариационный размах содержания полевого шпата и борной фритты одинаков и составляет 25 %. Вариационный размах флюорита всего 9 %. Если содержание полевого шпата при температуре 1100 °С уменьшать только за счет борной фритты, растекаемость связки возрастает с 87 до 148 % или в 1,6 раза. Если с увеличением содержания борной фритты увеличивать и количество флюорита, растекаемость связки может достигать 170 %. 38 ИЗВЕСТИЯ ВолгГТУ Значение растекаемости связки К5 при температуре обжига 1250 °С будем считать оптимальным. Для принятых условий μ = 147±4 %. С учетом результатов предварительных экспериментов оптимальное значение растекаемости керамической связки для принятых условий испытаний принято в диапазоне: 140 % ≤ μо ≤ 155 %. (5) По регрессионной зависимости (1) определены возможные сочетания компонентов, соответствующие граничным условиям (5) (рис. 2). Следует отметить, что полученные данные согласуются с опытными составами связок 8– 15, использованных ранее для проверки адекватности регрессионной модели (1) на растекаемость, представленных в координатах псевдокомпонент. Все концентрации, кроме 8 [3], предназначены именно для проверки интервала (5), определяющего основную задачу исследований. Рис. 1. Изолинии растекаемости связки (%) при температуре 1100 °С 0,110 0,110 0,084 А3 А3 0,084 0,058 0,032 0,17 0,058 0,032 0,22 а 0,27 0,32 А1 0,28 0,35 0,42 0,49 А2 б Рис. 2. Границы оптимальных сочетаний компонентов, удовлетворяющие условию (4.16) в двухкомпонентных системах полевой шпат А1 – флюорит А3 (а) и борная фритта А2 – флюорит А3 (б) Для расчета действительного содержания компонентов связки по значениям Аi, Bi и Ci, их перевели из псевдокоординат zi в псевдокомпоненты хi и, с учетом первого нормирования [3], получали комбинацию концентраций соответственно полевого шпата Х1, борной фритты Х2 и флюорита Х3 в пятикомпонентной системе экспериментальной связки. Кроме количественной оценки растекаемости большое значение имеет визуальная оценка состояния образца после обжига и прочность на разрыв абразивного черепка, полученного с использованием данной связки. Серийная керамическая связка после термообработки при температуре 1250 °С из цилиндрика превращается в полусферу (каплю). Полусфера представляет собой непроваренное стекло с наличием мелких пузырьков. Иногда связка К5 после обработки при температуре обжига инструмента имеет фарфоровидное состояние. Но и в этом случае форма капли близка к полусфере, диаметр которой по сравнению с исходным диаметром цилиндрика возрастает в среднем в 1,5 раза. При растекаемости от 160 % и выше плавление связки сопровождается образованием в ее объеме больших пузырей, что отрицательно сказывается на прочности абразивного черепка. При растекаемости менее 140 % состояние, как правило, фарфоровидное, но прочность абразивного черепка также снижается. ИЗВЕСТИЯ ВолгГТУ Из этого следует, что найденные по корреляционной зависимости (1) с учетом условия (5) количественные сочетания компонентов связки, обеспечивают максимальную прочность абразивного черепка при температуре обжига 1100 °С. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Гаршин, А. П. Абразивные материалы и инструменты. Технология производства: учеб. пособие / А. П. Гар- 39 шин, С. М. Федотова. – СПб.: Изд-во Политехн. ун-та, 2008. – 1010 с. 2. Носенко, Н. В. Флюоритосодержащие связки для абразивного инструмента / Н. В. Носенко // Инструмент и технологии, 2003. – № 13–14. – С. 69–73. 3. Носенко, Н. В. Регрессионная модель растекаемости керамической связки с флюоритом/ Н. В. Носенко, В. М. Шумячер, И. В. Надеева // Известия Волгоградского государственного технического университета: межвуз. сб. науч. ст. №12(72) / ВолгГТУ. – Волгоград, 2010. – С. 34– 36. (Сер. Прогрессивные технологии в машиностроении. Вып. 6). УДК 621.9.015 Ю. Н. Полянчиков, Д. В. Крайнев, А. Р. Ингеманссон, С. О. Щедриков ПРИСПОСОБЛЕНИЕ ДЛЯ ТОКАРНОЙ ОБРАБОТКИ С ОПЕРЕЖАЮЩИМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ Волгоградский государственный технический университет E-mail: [email protected] Описаны служебное назначение, конструкция, принцип работы и технические характеристики приспособления для токарной обработки с опережающим пластическим деформированием (ОПД). Ключевые слова: резание, токарная обработка, опережающее пластическое деформирование (ОПД), обкатка, приспособление. The working assignment, the construction, operation principle and technical characteristics of the device for turning with advancing plastic deformation (APD) are described. Keywords: cutting, machining by turning, advancing plastic deformation (APD), rolling action, device. Применение опережающего пластического деформирования (ОПД) является средством повышения эффективности процесса резания, в частности труднообрабатываемых материалов. Оно заключается в совмещении двух видов воздействия на материал заготовки опережающего (предварительного) поверхностного пластического деформирования и непосредственно процесса резания. При этом к моменту начала съема припуска на обработку часть работы, затрачиваемой режущим инструментом на пластические деформации в процессе стружкообразования, заранее выполняется специальным устройством. Изменение свойств обрабатываемого материала после стадии ОПД обусловливает формирование таких условий протекания физических процессов в зоне резания, которые способствуют снижению износа инструмента, повышению качества и производительности обработки [1], [2], [3]. ОПД может производиться по обрабатываемой поверхности или по поверхности резания. Каждый из представленных приемов отличают как достоинства, так и некоторые недостатки. Осуществление ОПД при точении по поверхности резания обеспечивает возможность обрабатывать ступенчатые поверхности на всю длину шейки. Этого достоинства лишена схема с обкаткой по обрабатываемой поверхности. Первому способу свойственен следующий недостаток – необходимость варьирования размеров роликов и их наклона в зависимости от глубины резания и главного угла в плане режущего инструмента. При осуществлении обкатки по обрабатываемой поверхности данная проблема не возникает. Исследовательским коллективом кафедры ТМС ВолгГТУ был разработан способ обработки резанием с ОПД по обрабатываемой поверхности, защищенный патентом на изобретение РФ [4]. Среди труднообрабатываемых материалов следует отметить коррозионно-стойкие стали. Их обработка характеризуется повышенным износом инструмента, низким качеством получаемых поверхностей, необходимостью вынужденного занижения режимов резания. Повышение эффективности процесса резания этих материалов предполагается авторами за счет применения ОПД. На данном этапе создается пластически деформированный слой определенной глубины и степени упрочнения, характеризующийся структурно-фазовыми и энергетическими изменениями. Для представленного способа обработки важным технологи-