Модернизация бесшаботного молота с гидравлическим

реклама

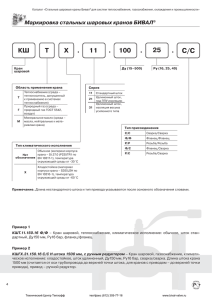

Известия ТулГУ. Технические науки. 2011. Вып. 1 Список литературы 1. Чумаченко Е.Н., Логашина И.В. Математическое моделирование и оптимизация процессов деформирования металлов при обработке давлением. М.: ООО НПП ЭКОМЕТ, 2008. 400 с. 2. Рыбин Ю.И., Рудской А.И., Золотов А.М. Математическое моделирование и проектирование технологических процессов обработки металлов давлением. СПб.: Наука, 2004. 644 с. 3. Клованич С.Ф. Метод конечных элементов в нелинейных задачах инженерной механики // Библиотека журнала «Свет геотехники», Вып. 9. З.: ООО «ИПО «Запорожье», 2009. 400 с. 4. Данченко В.Н., Миленин А.А., Головко А.Н. Производство профилей из алюминиевых сплавов. Теория и технология. Днепропетровск.: ДНВП «Системные технологии», 2001. 448 с. D.A. Alekseev, A.N. Pasko FINITE ELEMENT SIMULATION OF THE CONTACT FRICTION IN METAL FORMING PROCESSES A mathematical model of deformation of elastic-plastic workpiece material a blunt instrument on the based the finite element method was developed. The mathematical model allows counting the contact friction between the workpiece and tool. Key words: finite element method, elastoplastic material, rigid tool, contact interaction. Получено 16.12.10 УДК 621924 Ю.В. Колотов, канд. техн. наук, доц., 8(499)730 9378, [email protected] (Россия, Москва, МГТУ «Станкин») МОДЕРНИЗАЦИЯ БЕСШАБОТНОГО МОЛОТА С ГИДРАВЛИЧЕСКИМ МЕХАНИЗМОМ СВЯЗИ Дан анализ причин разрушения резинометаллического амортизатора, обеспечивающего контакт верхняя баба - боковой шток в бесшаботном молоте с гидравлическим механизмом связи. Приведена новая конструкция гидравлического механизма связи, в которой работает узел контакта шток и верхняя баба без амортизатора между ними. Ключевые слова: молот, шабот, амортизатор, шток, деформирование. Бесшаботные молоты с гидравлической связью ударных масс (БШМГС) распространены в зарубежной и отечественной промышленности. 112 Технологии и оборудование обработки металлов давлением Из опыта промышленной эксплуатации самого мощного в мире БШМГС модели БМ-150 отечественного производства, эксплуатируемого на Чебаркульском металлургическом заводе (ЧМЗ) в Челябинской обл., имеющего эффективную энергию удара Тэф до 1500 кДж, известно [1], что одним из узлов, имеющим низкую работоспособностью в его конструкции, является резинометаллический амортизатор 8, встраиваемый между боковым штоком 5 гидросвязи и верхней бабой 2, представленными на рис. 1: где 1 - пневмоцилиндр; 2 - верхняя ударная масса (баба); 3 - нижняя ударная масса (баба); 4 - корпус гидросвязи; 5 - боковой шток; 6 - центральный шток; 7, 9 - гидравлические полости; 8, 10 - боковой и центральный амортизаторы; 11 - трубопровод; 12 - распределитель; 13 - ёмкость. Рис. 1. БШМГС модели БМ-150 Результаты теоретических исследований, проведённых автором, показали, что на разгрузочной фазе рабочего хода (отскоке) боковой шток 5 наносит по амортизатору 8 ударов, со скоростью, в 2 раза большей, чем его скорость при разгоне, которая на БМ-150 составляет ~3 м/с. [2]. Расхождение результатов теоретического анализа и экспериментальных исследований, полученных ВНИИметмашем и приведённых в работах [2, 3], не превышают 11 %. Кинетическая энергия, приобретённая боковым штоком при отскоке, трансформируется при ударе его о бабу 3 в потенциальную энергию сжатия резины и тепло амортизатора 8. Резина стареет от нагрева и разрушается, а амортизатор теряет свои упругие свойства. Заметить разрушение амортизатора оператором в процессе эксплуатации молота практиче113 Известия ТулГУ. Технические науки. 2011. Вып. 1 ски невозможно, т.к. он расположен внутри конструкции станины и визуально не виден. По данным работы [2], по одной поковке наносят при штамповке до 50 ударов. В конце такой штамповки пластичность материала изделия минимальна, удары становятся «холодными» и их можно характеризовать коэффициентом восстановления ε ≤0,8 [3]. При таких ударах боковой шток получает, вследствие отражения нижней бабы от жёсткой поковки максимальную скорость движения вверх по направлению к верхней бабе. Он может нанести удар по разрушенному амортизатору. Такой удар передаётся жёстко боковому выступу под шток на верхней бабе и вызывает в её материале напряжения, которые могут превысить допустимые и привести к разрушению верхней бабы. Следует заметить, что жёсткие удары, которые наносят по поковке при эксплуатации модели БМ-150, ввиду технологической необходимости имеют низкий КПД удара. Они приводят к потерям энергии и материальных средств, а также к возникновению максимальных сил и напряжений в других элементах конструкции. Теоретическим анализом работы БШМГС типа БМ-150 на нагрузочной и разгрузочной фазах рабочего хода, показано, что для уменьшения силы удара бокового штока по верхней бабе нужно создать в гидравлических полостях связи давление жидкости рж, величина которого удовлетворяет зависимости 2 М 3 (ϑ1 + gtн ) рж > , (1) S2tн где М3 - масса бокового штока; υ1 - максимальная скорость бокового штока при разгоне; S2 - площадь центрального штока; tн - длительность нагрузочной фазы; g - ускорение свободного падения тел. В молотах конструкции БМ-150 принято S 2 = 2 S1 , где S1 - площадь бокового штока. При эксплуатации БШМГС модели БМ-150 установлено [2], что длительность рабочего хода tн = 0,002 с. Из анализа выражения (1) можно предположить, что для снижения величины давления жидкости рж в гидросвязи нужно снижать массу штока M 3 и увеличить площадь его поперечного сечения S1 . В конструкции БШМГС модели БМ-150, согласно данным, приведённым в работе [2], применены боковые штоки массой ~ 4 т. Оба штока могут создать при отскоке на пути к верхней бабе кинетическую энергию в 15 кДж, что составит ~ 0,1 Тэф. Можно уменьшить массу штока, и, как следствие их энергию при отскоке, в 2 раза, если изготовить его из трубы, 114 Технологии и оборудование обработки металлов давлением сохранив при этом 20-тикратный запас штока на устойчивость. Так что возможности модернизации конструкции штока, имеются, В технической литературе нет сведений о работоспособности БШМГС зарубежных моделей, аналогичных конструкции БМ-150. Из контакта автора с представителями фирмы «Dijep» (Диошдьерский машзавод, Венгрия), считающих надёжной конструкцию своих молотов, было выяснено, что БШМГС модели «ДНЕК», изготавливаемые фирмой, выполняют лёгкими с короткими боковыми штоками. Условие (1) было выдержано при разработке отечественной конструкции БШМГС моделей МШ. Они выполнены без амортизатора в узле контакта «шток – верхняя баба». Повышение давления жидкости в полостях связи на этапе рабочего хода было достигнуто путём изменения конструкции гидравлического механизма связи и механизма взаимодействия его штоков и ударных масс за цикл [3]. Описание работы БШМГС модели МШ дано в работе [1]. Его принципиальная схема представлена на рис. 2, где 1 - станина; 2 - направляющие; 3, 4 - верхняя и нижняя бабы; 5 - ресиверы; 6 - плунжер; 7, 8 - боковые шток и цилиндр; 9 - рабочая полость гидроцилиндра; 10, 11, 13 - гидрополости связи; 12 - поршень компенсатора; 14 - воздушная полость компенсатора; 15 - шток с поршнем; 16 - рабочий цилиндр; 17 - канал; 18 - клапан; 19 - трубопровод. Рис. 2. Схема БШМГС модели МШ 115 Известия ТулГУ. Технические науки. 2011. Вып. 1 При разгоне, когда бабы 3 и 4 движутся навстречу друг другу, поршень, выполненный по середине штока 15, входит в полость А рабочего цилиндра 16, тормозится, а затем останавливается. С момента торможения штока 15 верхняя ударная масса, состоящая из бабы 3, боковых штоков 7 и плунжера 6 движется вниз под действием сил воздушного привода и сил тяжести. При движении боковых штоков вниз, в момент которого происходит соударение баб 3 и 4, они сжимают жидкость в полостях 10, 11, 13. Когда сила, которую создаёт давление жидкости в полости 13 на поршень 12 компенсатора, станет больше силы давления воздуха в полости 14 , поршень 12 сместится вниз. Его перемещение увеличит объём полостей 10,11,13 гидросвязи и установит в ней давление жидкости: S рж = p0 1 . S3 (2) Здесь: р0 - давление воздуха в воздушном приводе; S1 и S3 – площади поршня 12 в полостях 13 и 14 соответственно. Давление рж, воздействуя на нижний торец штока 7, ограничит движение вниз и переместит его вверх одновременно с верхней бабой 3 при рабочем ходе. Благодаря новому принципу взаимодействия элементов гидросвязи и ударных масс при рабочем ходе обеспечена работоспособность узла контакта «боковой шток - верхняя баба» без амортизатора между ними. Отсутствие неполадок в узле контакта «шток – ударная масса» подтверждено длительными испытаниями конструкции, при которых наносили сотни тысяч ударов бойка по бойку в автоматическом режиме с номинальной энергией удара. Затем проводили визуальный осмотр узлов контакта «боковой шток - верхняя баба» и «плунжер - верхняя баба». Например, диаметр пятна контакта между бабой 3 и штоком 7 при диаметре штока в 30 мм не превысил 15 мм и оставался неизменным в процессе всех испытаний. Список литературы 1. Колотов Ю.В. Совершенствование бесшаботных молотов с гидравлической связью масс и их технологическое назначение / Кузнечноштамповочное производство и обработка давлением. 2010. №1. 2. Кирдеев Ю.П. Разработка теории и методов обеспечения несущей способности базовых деталей мощных молотов: дис. … д-ра техн. наук. М.,1989. 116 Технологии и оборудование обработки металлов давлением 3. Зимин Ю.А. Научные основы повышения технического уровня и создание кузнечно-прессового оборудования для точной горячей штамповки крупных габаритных поковок: дис. … д-ра техн. наук. М., 1991, 500 с. Y.V. Kolotov MODERNIZATION OF THE NON ANVIL BLOCK HAMMER WITH THE HYDRAULIC COMMUNICATION MECHANISM The analysis of causes of rupture of rubber-metal shock-absorber providing contact the top ram - a lateral rod in non anvil block hammer with the hydraulic communication mechanism. The new structure of the hydraulic communication mechanism in which the junction of contact of rod and the top ram without the shock-absorber between them works. Key words: a hammer, anvil block, the shock-absorber, a rod, deformation. Получено 16.12.10 УДК 621924 Ю.В. Колотов, канд. техн. наук, доц., 8(499)730 9378, [email protected] (Россия, Москва, МГТУ «Станкин») ПРИМЕНЕНИЕ ГИДРАВЛИЧЕСКОГО ДЕМПФЕРА В ГИДРАВЛИЧЕСКОМ МЕХАНИЗМЕ СВЯЗИ БЕСШАБОТНОГО МОЛОТА Приведён пример замены резинометаллического амортизатора, имеющего низкую работоспособность и установленного между нижней бабой и центральным штоком гидравлического механизма связи в конструкции бесшаботного молота с гидравлическим механизмом связи на гидравлический демпфер. Ключевые слова: бесшаботный молот, амортизатор, поковка, штамповка. БШМГС широко применяют в машиностроении. На них штамповали поковки для медицинского инструмента, коленчатых валов, монорельс и т.п. [1]. Из опыта эксплуатации БШМГС в России известно, что при ударах возникают колебания основания и фундамента конструкции, которые неблагоприятно влияют на окружающую среду и обслуживающий персонал [2, 3]. Одной из причин возникновения колебаний может быть переменное давление жидкости рж, возникающее при отскоке баб после удара. Его значение в гидравлических полостях связи при отскоке можно представить выражением αp0 S0 + G2 (1 + Kμ ) K гс ( K μϑ01 + ϑ02 ) (1) рж = + sin w2t , S 2 (1 + Kμ ) S 2 w2 117