М.М. Константинов Б.Н. Нуралин А. Н. Хмура увеличивая период их функционирования, лучше

реклама

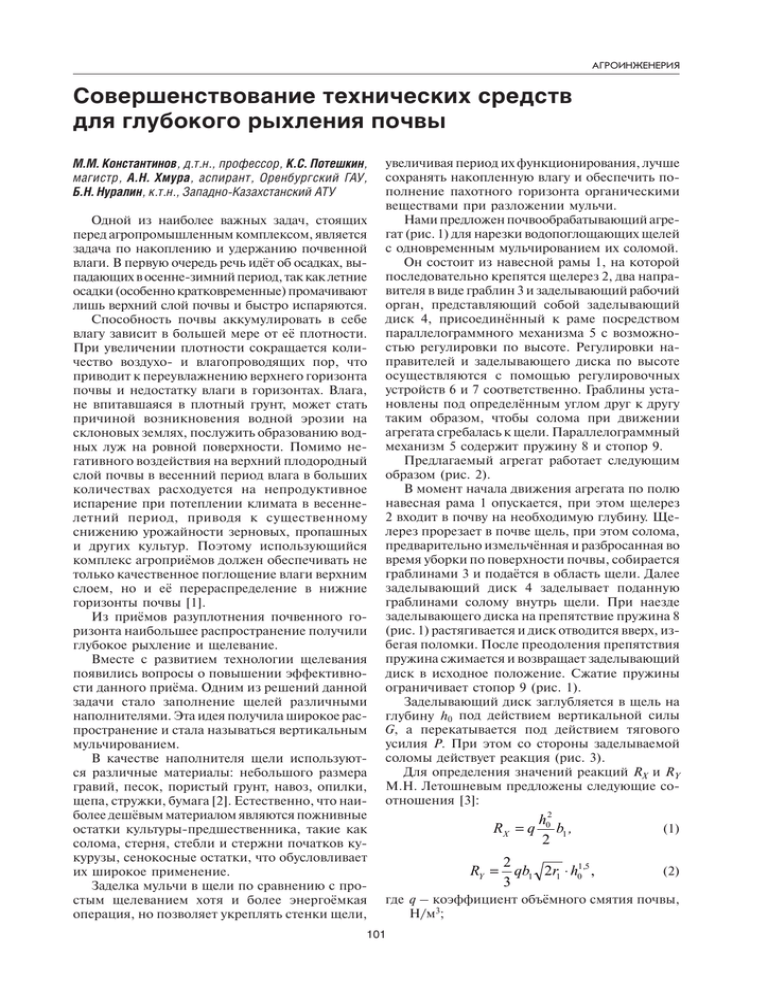

АГРОИНЖЕНЕРИЯ Совершенствование технических средств для глубокого рыхления почвы М.М. Константинов, д.т.н., профессор, К. С. Потешкин, магистр, А. Н. Хмура, аспирант, Оренбургский ГАУ, Б. Н. Нуралин, к.т.н., Западно-Казахстанский АТУ Одной из наиболее важных задач, стоящих перед агропромышленным комплексом, является задача по накоплению и удержанию почвенной влаги. В первую очередь речь идёт об осадках, выпадающих в осенне-зимний период, так как летние осадки (особенно кратковременные) промачивают лишь верхний слой почвы и быстро испаряются. Способность почвы аккумулировать в себе влагу зависит в большей мере от её плотности. При увеличении плотности сокращается количество воздухо- и влагопроводящих пор, что приводит к переувлажнению верхнего горизонта почвы и недостатку влаги в горизонтах. Влага, не впитавшаяся в плотный грунт, может стать причиной возникновения водной эрозии на склоновых землях, послужить образованию водных луж на ровной поверхности. Помимо негативного воздействия на верхний плодородный слой почвы в весенний период влага в больших количествах расходуется на непродуктивное испарение при потеплении климата в весеннелетний период, приводя к существенному снижению урожайности зерновых, пропашных и других культур. Поэтому использующийся комплекс агроприёмов должен обеспечивать не только качественное поглощение влаги верхним слоем, но и её перераспределение в нижние горизонты почвы [1]. Из приёмов разуплотнения почвенного горизонта наибольшее распространение получили глубокое рыхление и щелевание. Вместе с развитием технологии щелевания появились вопросы о повышении эффективности данного приёма. Одним из решений данной задачи стало заполнение щелей различными наполнителями. Эта идея получила широкое распространение и стала называться вертикальным мульчированием. В качестве наполнителя щели используются различные материалы: небольшого размера гравий, песок, пористый грунт, навоз, опилки, щепа, стружки, бумага [2]. Естественно, что наиболее дешёвым материалом являются пожнивные остатки культуры-предшественника, такие как солома, стерня, стебли и стержни початков кукурузы, сенокосные остатки, что обусловливает их широкое применение. Заделка мульчи в щели по сравнению с простым щелеванием хотя и более энергоёмкая операция, но позволяет укреплять стенки щели, увеличивая период их функционирования, лучше сохранять накопленную влагу и обеспечить пополнение пахотного горизонта органическими веществами при разложении мульчи. Нами предложен почвообрабатывающий агрегат (рис. 1) для нарезки водопоглощающих щелей с одновременным мульчированием их соломой. Он состоит из навесной рамы 1, на которой последовательно крепятся щелерез 2, два направителя в виде граблин 3 и заделывающий рабочий орган, представляющий собой заделывающий диск 4, присоединённый к раме посредством параллелограммного механизма 5 с возможностью регулировки по высоте. Регулировки направителей и заделывающего диска по высоте осуществляются с помощью регулировочных устройств 6 и 7 соответственно. Граблины установлены под определённым углом друг к другу таким образом, чтобы солома при движении агрегата сгребалась к щели. Параллелограммный механизм 5 содержит пружину 8 и стопор 9. Предлагаемый агрегат работает следующим образом (рис. 2). В момент начала движения агрегата по полю навесная рама 1 опускается, при этом щелерез 2 входит в почву на необходимую глубину. Щелерез прорезает в почве щель, при этом солома, предварительно измельчённая и разбросанная во время уборки по поверхности почвы, собирается граблинами 3 и подаётся в область щели. Далее заделывающий диск 4 заделывает поданную граблинами солому внутрь щели. При наезде заделывающего диска на препятствие пружина 8 (рис. 1) растягивается и диск отводится вверх, избегая поломки. После преодоления препятствия пружина сжимается и возвращает заделывающий диск в исходное положение. Сжатие пружины ограничивает стопор 9 (рис. 1). Заделывающий диск заглубляется в щель на глубину h0 под действием вертикальной силы G, а перекатывается под действием тягового усилия P. При этом со стороны заделываемой соломы действует реакция (рис. 3). Для определения значений реакций RX и RY М.Н. Летошневым предложены следующие соотношения [3]: RX = q RY = h02 b1 , 2 2 qb1 2r1 ⋅ h01,5 , 3 (1) (2) где q – коэффициент объёмного смятия почвы, Н/м3; 101 АГРОИНЖЕНЕРИЯ Рис. 1 – Схема экспериментального почвообрабатывающего агрегата: 1 – рама; 2 – щелерез; 3 – граблина; 4 – заделывающий диск; 5 – параллелограммный механизм; 6 и 7 – регулировочные устройства; 8 – пружина; 9 – стопор Рис. 2 – Схема установки: 1 – рама ПЧ-2,5; 2 – щелерез; 3 – граблины (соломонаправитель); 4 – соломозаделывающий диск Рис. 3 – Схема взаимодействия диска и почвы 102 АГРОИНЖЕНЕРИЯ b1 – ширина диска, м; r1 – радиус диска, м. Значение вертикальной реакции RY (рис. 4) М.Н. Летошнев определил, приближенно решая X0 интеграл: RY = ∫0 qhb1dx, (3) где x и h – координаты точки обода диска. Рис. 5 – Определение давления, оказываемого ободом диска на заделываемую солому органы, а именно соломонаправитель и соломозаделыватель. В ходе проведения опытов определили интервалы значений угла установки граблин, который составил 45–55° (рис. 6). Рис. 4 – Схема сил, действующих на диск Для дальнейшего расчёта необходимо уточнить значение реакции RY. Для этого представим: h = h0 − r1 + r1 cos α, x = r1 sin α. (4) Решая интеграл (3), получим: RY = qb1r12 (α 0 − sin α 0 cos α 0 ), 2 (5) где α0 – угол охвата обода диска соломой. Элементарная нормальная реакция: dR = qhb1dS , Рис. 6 – График зависимости процента перемещённой соломы от угла установки соломонаправителя (6) где dS – элемент длины обода. Представим: S = 2r1 sin α = 2r1 h0 − h . 2 (7) Замеры влажности почвы весной показали, что данная технология позволяет увеличить влажность на 10,0–13,5% (рис. 7), что в свою очередь повышает урожайность зерновых культур на 1,2–1,5 ц/га. Интегрируя выражение, получим: RY = 2 qb1 2r1 ⋅ h01,5. 3 (8) Давление, оказываемое диском на заделываемую солому, определяется по формуле: p= 8qh0 R1 R1 R12 = = = , (9) b1l0 2b1r1 sin δ 2b1r1 R1 x 9 где l0 – длина площадки смятия, м (рис. 5). Для проведения полевых экспериментальных исследований почвообрабатывающего агрегата использовали чизельный плуг ПЧ–2.5, на который установили дополнительные рабочие Рис. 7 – Результаты замеров влажности почвы 103 АГРОИНЖЕНЕРИЯ Основные технико-экономические показатели эффективности использования нового почвообрабатывающего агрегата Наименование показателя Экономический эффект использования новой машины за счёт повышения количества продукции, руб./га Годовой экономический эффект, руб./год Срок окупаемости, лет 480 51620,4 0,3 На основании этих данных были определены технико-экономические показатели эффективности использования нового почвообрабатывающего агрегата (табл.). Из анализа литературных источников следует, что накопления и сохранения влаги в почве, особенно для зон с недостаточным увлажнением, можно достичь путём выполнения вертикального и горизонтального мульчирования почвы. Данная технология предусматривает щелевание почвы с заполнением щелей соломистой массой. Проведённые полевые испытания показали, что в результате использования экспериментального почвообрабатывающего агрегата сохраняется больше влаги на 10–13,5%, которая сосредоточена в нижнем почвенном горизонте и, следовательно, лучше используется растениями и защищена от непродуктивных потерь. На основании этих данных определён годовой экономический эффект от использования почвообрабатывающего агрегата, который составил 51620,4 руб. при сроке окупаемости дополнительных капитальных вложений на внедрение новой машины 4 месяца. Анализируя вышесказанное, можно сделать вывод, что использование данного орудия позволяет увеличить запасы влаги в нижнем почвенном горизонте больше на 10–13,5%, что особенно важно для засушливых зон страны для повышения урожайности сельскохозяйственных культур. Литература 1. Константинов М.М. и др. Обоснование местоположения дополнительных приспособлений на рабочем органе плоскореза-глубокорыхлителя // Известия Оренбургского государственного аграрного университета. 2011. № 2. С. 78–81. 2. Марадудин A.M., Ефименко Д.С., Ивженко С.А. Существующие способы заделки соломы и пожнивных остатков в почвенную щель // Матер. Междунар. науч.-практич. конф., посвящ. 119-летию со дня рождения академика Н.И. Вавилова: сб. науч. тр. Ч. 1. ФГОУ ВПО Саратовский ГАУ. Саратов, 2006. С. 78–83. 3. Летошнев М.Н. Сельскохозяйственные машины. Теория, расчёт, проектирование и испытание: учеб. пособие для вузов. 3-е изд., перераб. и доп. М.-Л.: Сельхозгиз, 1955. 764 c. Анализ систем регистрации движения применительно к испытаниям доильных манипуляторов В.Г. Солдатов, аспирант, Оренбургский ГАУ Для испытаний доильных манипуляторов разработаны различные конструкции и комплексы. В настоящее время активно развиваются системы регистрации движения в пространстве, использование которых, по нашему мнению, выведет проблему испытаний доильных манипуляторов на новый технологический уровень. Системы регистрации движения сделают возможным построение компьютерной модели перемещений исполнительного механизма доильного манипулятора, включая траекторию движения в пространстве, значение основных кинематических, динамических и угловых величин в каждой точке траектории. Анализ этой модели позволит выявить: способы работы и время, затраченное на перемещение манипулятора, показатели скорости и ускорения совершаемых движений, геометрические характеристики рабочей зоны манипулятора, физиологические последствия болевых ощущений, которым подвергается животное [1]. Существуют различные технологии, позволяющие осуществлять регистрацию движения объекта в пространстве, в том числе без непосредственного контакта с объектом. К системам регистрации движений в условиях производственных испытаний доильных манипуляторов предъявляются следующие основные требования. 1. Проведение испытаний не должно влиять на работу манипулятора и поведение коровы во время доения. 2. На исполнительных механизмах манипулятора (и на животном) недопустимо присутствие устройств с высоким напряжением. 3. Система должна обладать достаточной для научных исследований точностью регистрации движения (в инженерных исследованиях допустима 5%-ная ошибка отклонения результатов измерений). 4. Система должна быть мобильной. Рассмотрим классификацию существующих систем регистрации движения по способу работы. 104