Are You suprised ?

advertisement

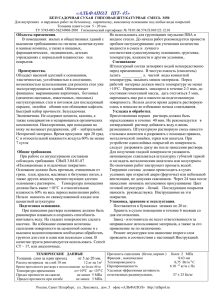

УДК 621.824.32.004.15 ИССЛЕДОВАНИЕ ПРОЧНОСТИ СЦЕПЛЕНИЯ ПОКРЫТИЙ, НАНЕСЕННЫХ МЕТОДАМИ НАПЫЛЕНИЯ И НАПЛАВКИ Науменко А.А., к.т.н., доцент, Харьяков А.В., к.т.н., доцент (Харьковский национальный технический университет сельского хозяйства имени Петра Василенка) В статі наведено випробування зразків, які отримані нанесенням компенсуючих знос покриттів методом плазмово-порошкового наплавлення та напиленням з використанням воднево-кисневого полум’я. Показано, що при дотриманні технології нанесення міцність зчеплення досягається на рівні ≥200 800МПа, що задовольняє вимоги, які пред’являються до цих покриттів При восстановлении изношенных деталей нанесением компенсирующих износ покрытий качество восстановления зависит в наибольшей степени от прочности их сцепления с основным металлом и износостойкости. Первая характеристика считается одним из основных критериев, которые определяют как область применения, так и эксплуатационные свойства покрытия [1, 2, 3]. В связи с этим целью работы является выбор метода оценки измерения для получения достоверных сведений о прочности сцепления покрытий. Выполненный анализ существующих методов оценки прочности соединения покрытия с основным металлом позволяет разделить их по испытаниям на отрыв, сдвиг и прочие [4]. Испытания на отрыв покрытий от подложки осуществляют путем создания нормальных напряжений на границе их раздела. Основные их схемы общеизвестны [5]. Этот вид испытаний подразделяется на 14 самостоятельных 398 способов. Испытания на сдвиг осуществляют путем создания касательных напряжений на границе раздела покрытия с подложкой. Выбирая ту или иную схему испытаний, можно получить разнообразные виды напряженного состояния в зоне адгезионного соединения покрытия с подложкой, и тем самым оценить адгезионную прочность в условиях, наиболее близких к реальной эксплуатации изделий с покрытиями. Проведенный анализ методов испытаний на прочность сцепления покрытия с материалом основы показал, что существующее их разнообразие позволяет с большей или меньшей степенью достоверности и повторяемости оценивать указанную характеристику. Многообразие и взаимодействие факторов, определяющих прочность соединения покрытия с основой, а также отсутствие единой стандартной методики затрудняет, а иногда и делает невозможным сопоставление данных, полученных с отличающимися покрытиями, размерами и формой образцов у различных исследователей [4]. Помимо этого для покрытий, содержащих значительное количество пор, что характерно для исследуемых методов нанесения покрытий, характерно заниженное получение результатов в случае применения штифтовых методик. Существенным недостатком большинства из методов определения прочности покрытия с основой является зависимость определяемого показателя от размеров образца. Так, для отдельных методов изменение масштабного фактора приводит к падению величины разрушающего напряжения почти в 2 раза, что является недопустимым, при оценке целесообразности применения покрытия для ответственных деталей, работающих в различных условиях нагружения. Поэтому для соблюдения условия наименьшего расхождения лабораторного эксперимента от условий эксплуатации, в качестве образцов для исследования на прочность сцепления изготовили цилиндрические заготовки, вырезанные из экспериментальных образцов. Покрытия наносили на сталь 45 (вал ротора турбокомпрессора СМД-ТКР-11Н-2 и шейки коленчатого вала двигателя СМД – 399 60), восстановленных методом плазменно-порошковой наплавки и методом нанесения покрытий с использованием водородно-кислородного пламени. Покрытия наносили по технологиям, описанным ранее [6, 7.] Предполагалось, что оцененный критерий адгезионной прочности покрытия для валов, работающих в условиях сложных знакопеременных нагрузок, будет достаточным и для корпусных деталей сельскохозяйственной техники, работающих в менее тяжелых условиях. Для оценки прочности сцепления покрытия наносимого плазменно- порошковым методом использовали методику испытаний на сдвиг. Несмотря на то, что в результаты испытаний могут вноситься элементы неопределенности, связанные с тем, что приложенная нагрузка распределяется неравномерно по не регламентируемой длине цилиндрической части образца, однако простота изготовления и проведения испытаний по данному методу обусловили её широкое распространение и возможность сопоставления полученных данных с результатами других исследователей [4]. Матрицу изготавливали с твердостью не ниже 60HRC. Толщина покрытия в экспериментах составляла 1,5 - 2 мм. Торцевые поверхности образцов выполняли строго горизонтальными. Для предотвращения перемещения образца в горизонтальной плоскости в процессе проведения испытаний в матрице была выточена канавка, глубиной 1 мм. При этом допуск диаметров для матрицы составил H7, для образца h7. Количество образцов для испытаний выбирали из расчета 5 испытаний на каждый способ нанесения покрытия. Испытания образцов производили на гидравлическом прессе RYE 25×355. Оценив прочность сцепления по описанной выше методике, установили, что при нанесении предложенного композиционного покрытия на основе железа легированного хромом, никелем, молибденом, кремнием и бором, обеспечивается на уровне 800 МПа. Оценку прочности сцепления покрытия 400 наносимого с применением водородно-кислородного пламени проводили по методике, предложенной Гуляевым А.П. и Гудцовым Н.Т. на специальных образцах, вырезанных непосредственно из шеек коленчатого вала. Эта методика применяется при исследовании покрытий толщина которых не превышает 1мм. Сущность данной методики заключается в том, что при нанесении отпечатка алмазным индентором (прибор ПМТ-3) в область переходной зоны (рис. 1) при недостаточном уровне прочности сцепления за счет напряжений происходит расклинивание и от концов отпечатка зарождается трещина. По величине раскрытия трещины, используя зависимость (1), можно оценить предельную прочность сцепления (σ). 2 d σ = H l , (1) где Н- уровень микротвердости; d – длина диаганали отпечатка, мм; l – длина раскрытия трещины, мм. Оценку уровня прочности производили при нагрузках на индентор Р=50, 100, 150 и 200г. Во всех случаях появление трещины не обнаружено (рис. 1). В случае, когда разрушение слоя (отслаивание нанесенного покрытия от основы) не наступает, то прочность сцепления будет не менее, чем: σ=2Р/d2, (2) Оценив прочность сцепления по зависимости (2), получили, что при нанесении покрытия напылением с использованием водородо-кислородного пламени она обеспечивается на уровне ≥200МПа. В отличии от наплавки при напылении прочность сцепления существенным 401 образом зависит от диффузионных процессов. Наличие переходной зоны, протяженность которой составляет порядка 12мкм, свидетельствует о диффузионных процессах, происходящих между материалом основной детали и покрытием. За время диффузии большее количество атомов уходит из подложки в покрытие (восходящая диффузия), чем из покрытия в подложку. В результате граница раздела деталь-покрытие смещается, что обуславливает появление переходной зоны. Известно, что коэффициенты диффузии никеля в железо по границам зёрен, субзёрен и дислокациям составляет 9,5×10 -19 м2/с, а железа в никель- 6,6×10-10 м2/с, это объясняет повышенную концентрацию железа в переходной зоне, которая и обеспечивает необходимую прочность сцепления. Рис. 1. Зона сплавления основного и нанесенного материала. 1 – отпечаток индентера при нагрузке 50г., 2 – 100г., 3 – 150г., 4 – 200г. 402 Результаты приведенных выше исследований были использованы при разработке технологических процессов нанесения компенсирующих износ покрытий на различные детали сельскохозяйственной техники и они внедрены на Пересечанском, Старосалтовском и Шевченковском РТП Харьковской области. Список литературы 1. Сидашенко А.И. Практикум по ремонту машин. – Харьков: Прапор, 1993. 328с. 2. Черноиванов В. И. Организация и технология восстановления деталей машин. - М.: Агропромиздат, 1989. − 336 с. 3. Гарбер М. И. Прогрессивные методы подготовки поверхности // Журнал Всесоюзного химического общества им. Д.И. Менделеева. - 1980. - № 2. - С. 129 - 137. 4. Тушинский Л. И., Плохов А. В. Исследования структуры и физикомеханических свойств покрытий. − Новосибирск: Наука, 1986. − 200 с. 5. Анциферов В. Н., Бобров Г. В., Дружинин Л. К. и др. Порошковая металлургия и напыленные покрытия: Учебник для вузов. - М.: Металлургия, 1987. − 792 с. 6. Сидашенко А.И., Скобло Т.С., Науменко А.А. и др. Рекомендации по восстановлению деталей газопламенным напылением порошков с использованием водородно-кислородной смеси. Харьков 2003, с.34. 7. Скобло Т.С., Сидашенко А.И., Харьяков А.В., Науменко А.А. Особенности формирования структуры износостойких покрытий наносимых на детали из среднеуглеродистых и низколегированных сталей. Вісник ХНТУСХ. Технічний сервіс АПК, техніка та технології сільськогосподарському машинобудуванні. Випуск № 68. – Харків, 2008. – С. 13 – 19. 403