ДИАГНОСТИКА ТЕРМИЧЕСКОГО СОСТОЯНИЯ

реклама

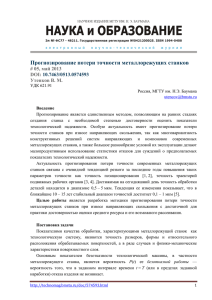

ДИАГНОСТИКА ТЕРМИЧЕСКОГО СОСТОЯНИЯ МЕТАЛЛОРЕЖУЩЕГО СТАНКА Дмитриев Борис Михайлович д-р техн. наук, Московский государственный технический университет им. Баумана, РФ, г. Москва E-mail: [email protected] DIAGNOSTICS OF THE THERMAL STATE OF A METAL-CUTTING MACHINE Dmirtiev Boris Doctor of Engineering Sciences, Bauman Moscow State Technical University, Russia, Moscow АННОТАЦИЯ Цель работы — исследование возможности проводить диагностирование состояния станка по параметрам точности, используя в качестве диагностического признака температуру определѐнной ограниченной области конструкции станка. Для достижения поставленной цели применялись методы исследования термического состояния станка как термодинамической системы. Диагностика термодинамического состояния станка по параметру температуры увеличивает достоверность оценки текущего состояния станка по параметрам точности обработки. ABSTRACT The aim of the work is to research the opportunity to carry out the diagnostics of the machine status according to the accuracy parameter using temperature of certain limited area as a diagnostic indicator. To achieve this aim research methods of machine thermal state are used as a thermodynamic system. Diagnostics ______________________________ Дмитриев Б.М. Диагностика термического состояния металлорежущего станка // Universum: Технические науки : электрон. научн. журн. 2014. № 5 (6) . URL: http://7universum.com/ru/tech/archive/item/1310 of the thermodynamic state of the machine according to the temperature parameter increases the reliability of estimate of the machine current status by means of parameters of processing accuracy. Ключевые слова: диагностика, достоверность, станок металлорежущий, температура, точность обработки. Keywords: diagnostics, reliability, metal-cutting machine, temperature, processing accuracy. Вступление Проблема диагностики в станкостроении состоит из многих составляющих и, в частности, из достоверности информации, получаемой от диагностических признаков. В станочной системе присутствует два способа преобразования электромагнитной энергии Это механическая работа в и станке во время рабочего теплообразование [2, с. 17]. Эти процесса. причины сопровождают рабочий процесс производства деталей. Они определяют изменение работоспособного состояния станка во время эксплуатации. Эксплуатация станка сопровождается возникновением в конструкции вибрации, упругопластическими деформациями конструкции, износом трущихся поверхностей, теплообразованием в различных механизмах. Все эти и многие другие признаки используются для диагностики состояния конструкции. Станок как термодинамическая система Изначально станок предназначался для придания заготовки требуемой конфигурации в виде детали, которая предназначалась для формирования некоторого изделия. Как количество производимых деталей, так и их качество зависело от квалификации ремесленника. В тот момент, когда произошла синхронизация вращения заготовки с подачей инструмента, станок из орудия превратился в машину. Качество конфигурации производимых деталей увеличилось, увеличилась стабильность качества деталей, так как оно стало зависеть только от машины. Однако конструкция станка усложнилась. Требование заставило взаимозаменяемости работать над сборки проблемой изделий точности машиностроения производимых деталей. Требования в отношении точности и производительности производимых деталей к конструкции ужесточились. Станок стали исследовать как машину по производству деталей не только заданной конфигурации, но и с обеспечением заданной точности размеров. Сложность конструкции станка возросла, ответственность за результаты работы повысилась, появилась потребность следить за состоянием станочной системы, с тем, чтобы не допустить возникновения отказа. Появилась необходимость в диагностике. Вопросы диагностики состояния конструкции с этого момента основаны на свойствах механической машины, т. е. использования признаков действия механических обобщѐнных сил [3, с. 60]. К современным станочным системам предъявляются требования как по производству сложных по конфигурации деталей, так и требований не только по погрешности размера, но и по отклонениям формы и расположения, шероховатости, остаточных напряжений в поверхностном слое детали. Уровень требований качества обработки повысился на порядок. Станки характеризуются наличием практически полной автоматизацией всех главных и вспомогательных действий. Это требует увеличенной энерговооружѐнности конструкции. В этой связи влияние термических процессов стало соизмеримо с влиянием механических воздействий на состояние точности конструкции. В результате такого усложнения функций и условий их выполнения, станок приобрѐл черты термодинамической системы (ТДС). ТДС представляет собой систему, состоящую из макротел, обменивающуюся энергией как между окружающей средой, так и внутри конструкции между еѐ составными частями [2, с. 14]. Станок превратился в систему для преобразования внутренней энергии заготовки во внутреннюю энергию детали. При этом изменяется не столько количество внутренней энергии, сколько изменяется еѐ качество. Диагностика термического состояния станка Диагностика станка как механической машины допускает рассмотрение причин, изменяющих работоспособность, как независимых. Такой подход не учитывает взаимного влияния одних процессов на другие. Это снижает достоверность процесса диагностирования состояния конструкции. ТДС требует при рассмотрении причин, ухудшающих работоспособность, учѐта их взаимного влияния. На сегодня существует два подхода к диагностике состояния свойств станка. Первый подход состоит в исследовании станка как механической машины. Диагностические признаки, используемые в этом случае, — это параметры вибрации, это параметры звука конструкции, возникающего во время рабочего процесса, эмиссия электронов и т. д. Все эти показатели несут информацию о состоянии конструкции как механической машины. Второй подход для диагностики состоит состояния диагностическим в применении конструкции признаком является методов станка. В температура термодинамики этом случае конструкции как термодинамический показатель состояния системы [1, с. 31]. Температура конструкции несѐт информацию о параметрах функционирования станка. В данном случае это температура о состоянии механизмов с наличием трения. Например, опоры шпинделя. Температура переднего подшипника в нормальных условиях работы не должна превышать температуры вспышки масла, используемого для смазки опоры. Превышение этого значения температуры есть сигнал к прекращению эксплуатации станка. Состояние механизма оценивается непосредственно по температуре конструкции. Другой аспект термической диагностики — это диагноз параметрических показателей. Изменение температуры конструкции приводит к изменению пространственного положения оси шпинделя. Положение оси зависит от температуры конструкции и определяет параметры точности производимых деталей. По параметрам температуры конструкции возникает возможность судить о точности обработки. Как следствие этого положения температура конструкции является диагностическим сигналом о параметрах точности обработки. Диагностика этого параметра необходима для предотвращения появления брака в производстве деталей, скрытого от методов диагностики механической машины. Причина этому изменению — температура всей конструкции. Температура конструкции – распределѐнный параметр. Возникает вопрос, какую температуру конструкции использовать как диагностический сигнал. Выбор параметра диагностирования станочной системы Известно, что в ТДС, например, живого организма, существует некоторая точка, температура которой однозначно характеризует состояние системы. Данное положение использовали в качестве руководящего принципа. Была поставлена задача определить наличие такой точки у ТДС типа металлорежущего станка. В качестве технического объекта был использован токарный станок (рис. 1). Основные источники термических возмущений в станке, определяющие его термическое состояние, следующие. Вентилятор 1 привода главного движения 2, опоры шпинделя 3, шпиндель разгружен от натяжения ремней. Температура ближней 4 и дальней 5 сред. Корыто со стружкой 6, привод подачи 7, ШВП-8, бак с СОЖ-9, бак с маслом 10 для смазки шпиндельного узла. Рисунок 1. Схема расположения источников термических возмущений Вся конструкция была представлена в виде набора отдельных объемов (рис. 2). Размеры этих объемов определялись из условия: температура по краям области объема не должна отличаться от температуры центра этого объема не более чем на 0,5ᵒС. В этом случае температура центра однозначно определяет поведение конструкции в данном объѐме. Этим действием, согласно принципу Сен-Венана, стягивали распределенную термическую силу по конструкции в равнодействующую. Эти равнодействующие затем сводили к другим равнодействующим и т. д., до того состояния когда осталась одна равнодействующая. Точка положения этой равнодействующей перемещается по конструкции. Результирующее положение привело к точке на фланце шпинделя, на пересечении с осью шпинделя (в районе точки 14). Рисунок 2. Схема расстановки первичных преобразователей (термопар) по конструкции станка (в скобках указаны места установки термопар на противоположной стороне станины) Первые попытки при одновременной работе всех источников тепла хотя бы обнаружить искомую область не привели к положительному результату. Методически оказалось продуктивным исследовать поведение конструкции постепенно, исследуя действия каждого источника, затем попарно и т. д. В результате было установлено, что поведение конструкции однозначно проявляется температурой точки на оси шпинделя на фланце патрона (рис. 3). Таким образом, действие всех источников в температурном отношении интегрирует эта характерная точка. Выводы 1. Станочная система на современном уровне развития станкостроения представляет собой термодинамическую систему. 2. Достоверность диагностики состояния станка по параметрам механической машины условие необходимое, но не достаточное. Приходится учитывать действие термических процессов. 3. Станочная система имеет характерную область на конструкции, которая однозначно характеризует термическое состояние конструкции. 4. Достоверность информации выше, если метод диагностики согласован со свойствами диагностируемой системы. Список литературы: 1. Бэр Г.Д. Техническая термодинамика. — М.: Мир, 1977. — 518 с. 2. Нащокин В.В. Техническая термодинамика и теплопередача. — М.: 1980. — 469 с. 3. Юркевич В.В., Счиртладзе А.Г. Надѐжность и диагностика технологических машин. — М.: Машиностроение, 2011. — 296 с.