Основной текст - Донбаська державна машинобудівна академія

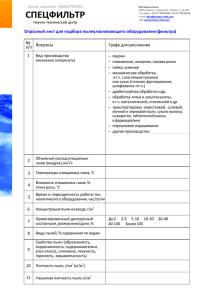

advertisement