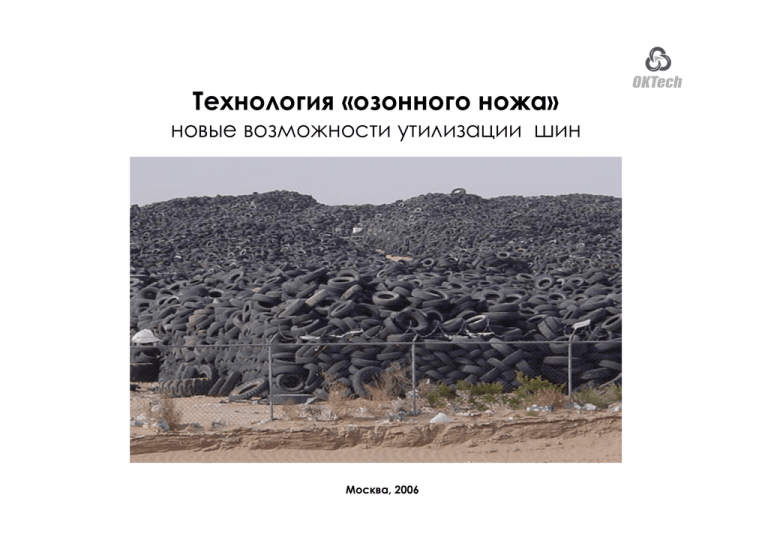

Технология «озонного ножа»

реклама

Технология «озонного ножа» новые возможности утилизации шин Москва, 2006 Глобальная проблема • • • • Ежегодно в мире свыше 1 млрд. шт. шин требуют утилизации. На свалках мира содержится более 10 млн. т автопокрышек, из них в Европе – 5,5 млн. т, в США - 3,0 млн. т Эта глобальная проблема до сих пор далека от решения. своего Согласно директиве Евросоюза вдобавок к существующему с июля 2003г. запрету на складирование целых шин с 1 июля 2006г. в Европе действует запрет на складирование измельченных шин Существующие технологии утилизации шин капиталоемки, энергоемки, экологически опасны и не позволяют получать востребованный рынком продукт. Альтернативой этому является использование шин как топлива 2 Продукты, содержащиеся в изношенной шине Легковая автопокрышка с износом 25% по протектору (10% по общему весу) Резина 68% Текстиль (полиамидное ,полиэфирно е волокно) 15% Сталь (кордная проволка) 17% 3 Утилизация шин : “дерево” решений Производство шин (шинных смесей) Кровельные материалы Обувные пластикаты Гранулы < 0,25 мм Добавка в асфальт Грунтовые подстилающие покрытия Электродуговые печи выплавки стали Цементные заводы Термоэластопласты Альтернативные энергия и сырье Электро- и теплогенерация Гранулы < 0,6 мм Гранулы > 0,6 мм Разделение компонентов шины и гранулирование резины Прессование / штамповка Конструкционные элементы землеустройства Сжигание / жидкое топливо (TDF) Использование в целом виде Резка (шреддинг) Зона полной вторичной переработки (recycling) Максимальная доходность Спрос на вторичное сырье превышает предложение Целлюлознобумажные комбинаты Хранение / складирование Сбор шин 4 Технология «озонного ножа» (OKTech) Базируется на общеизвестном факте – разрушении резины фоновым озоном содержащимся в атмосфере. Единственная позволяет: получить резиновую крошку любого размера, обеспечить степень очистки от металла и текстиля > 99,5%, создать инновационный продукт – резиновую крошку с поверхностной активностью – дешевое сырье для производства дорогих продуктов – термоэластопластов - Резиновая крошка, полученная по озонной технологии является заменителем дорогих синтетических каучуков при производстве новых шин (до 10% резиновой смеси) и термоэластопластов Строительство первого промышленного производства резиновой крошки по озонной технологии завершается в Районге (Тайланд) Технология защищена патентами в 27 странах, включая США и Евросоюз. 5 Существующие технологии выделения резины из шин Механическая + •Самое дешевое оборудование •Производимые фракции в - основном более 1,0 мм и имеют ограниченное использование (главным образом, как добавка в асфальт) Криогенная • Отработанная технология, позволяющая производить мелкую крошку - заменитель резины • Очень высокие капиталовложения и операционные издержки из-за использования жидкого азота для замораживания резины Озонная • Минимальные энергозатраты при одинаковой степени измельчения и высокое качество очистки от примесей (металла и текстиля)по сравнению с другими технологиями •Новизна и отсутствие значительного производственного опыта 6 Озонная технология vs. традиционных Механическая Криогенная Озонная Принцип переработки Резка, дробление, истирание Разрушение резины, охрупченной при глубоком охлаждении Механохимическое разрушение шины Драйвер (катализатор) процесса Нет Жидкий азот Озон - Не менее чем 500 кг на переработку 1 кг шин Не более, чем 5 г на переработку 1 кг шин Повышенные до 120 град. С Не менее -80 град. С Комнатная, не выше 50 град. С Вредные выделения Значительные Нет Незначительные Поглощение атмосферной влаги Нет Сухой продукт Значительное Влажный продукт Нет Сухой продукт Высокий Низкий Очень низкий (чистота до 99,6%) Малоактивное, близкое к инертному Химически инертное Активное, высокая реакционная способность Низкая Высокая Средняя Значительная Значительная Незначительная (первый завод в Таиланде) Количество катализатора Рабочие температуры Уровень загрязнения остатками металла и текстиля Химическое состояние поверхности частиц порошков Стоимость оборудования Кривая опыта в применении технологии 7 ОК-процесс переработки шин Озонные модули разрушения шин Кордная сталь на металлолом в пресс-контейнерах Сепарация корда Озонные модули измельчения крошки Сепарация: разделение гранул по фракциям, выделение остатков текстильного корда. Упаковка Полиэфир/полиамид вторичный гранулированный в мешках Резиновые гранулы в мешках 8 Экологический и социальный аспект О3 + = О2 • Решение глобальной экологической проблемы • Переход от утилизации шин к рециклингу: резиновая смесь – шина – резиновая крошка – резиновая смесь шина (термоэластопласты) • Основная эмиссия в окружающую среду - кислород 9 Проект: продуктовая цепочка Область проекта Сбор и первичная деструкция шин Резиновая крошка (пыль, гранулы) Термоэластопласты (ТЭП) Обувные подошвы и кровельные материалы ТЭПы на основе резиновой крошки по ОК-технологии: - Более чем вдвое дешевле ТЭПов на основе каучуков Примесей не более 0,5% Размер гранул 0,2-0,6 мм - Обладают аналогичными физико-химическими свойствами - Возможность получать принципиально новые продукты Рецептуры и технологии производства обувных и кровельных ТЭПов уже разработаны Огромные возможности дальнейшей кастомизации (другие направления использования ТЭПов) 10 Ожидаемый результат 700 000 штук шин Завод по переработке 7000 тонн шин в высококачественную резиновую крошку и термоэластопласты Эффективность (при локализации проекта в развитых странах) Выручка Млн.€/год 9.2 EBITDA Млн.€/год 2.6 Млн.€ 8.5 Капвложения Млн.€ 6.9 Расходы на запуск и оборотный капитал Млн.€ 1.6 Млн.€ 5.7 Лет 5 % 35% Инвестиции-всего, в т.ч.: NPV Срок окупаемости (PP) IRR 11 Прогноз операционных результатов завод мощностью переработки 7000т шин в развитых странах, Млн.€/год Операционный Cash Flow 1.6 EBITDA Валовая прибыль 28% 2.6 Проценты, налоги на прибыль 1.0 Административные и коммерческие затраты 40% 3.7 1.1 Выручка (нетто) Производственные затраты 9.2 5.5 12 Локализация проекта иерархия критериев • Наличие действующей инфраструктуры сбора и утилизации шин, включая финансирование сбора шин и принуждение (ответственность) за соблюдение природоохранного законодательства (развитые страны - Евросоюз и США) • Автотранспортная логистика не позволяет перевозить шины на расстояние более 250 км. В расчете на каждого жителя развитых стран требуется утилизировать 1,0 – 1,3 автопокрышки. Это означает, что для обеспечения сырьем завода мощностью 7000 т. нужен регион, где на территории 200 000 км2 проживает не менее 700 000 чел. • Для обеспечения сырьевой независимости предпочтительна локализация на равноудалении от 3-5 больших свалок (складов), в портах или других местах концентрации шин. • Выбор страны, региона, штата, где исторически сложились серьезные проблемы с утилизацией шин. В этом случае можно рассчитывать на дополнительную доходность через льготы, финансирование начального этапа и др. 13 Сырьевая дилемма: цельные шины vs. чипсы* + • Озонная технология единственная позволяет эффективно разделять на компоненты и цельную шину и чипсы • Более 90% текстиля и кордной проволоки извлекается единым куском (“мочалка”) при первичном разрушении шины – процесс короче и дешевле • Достигается высокая степень чистоты резиновых гранул от остатков металла и текстиля (более 99,6%), тем самым увеличивая цену продукта • Большая часть вновь поступающих шин в развитых странах подвергаются шреддингу в чипсы TDF (исходное сырье при сжигании шин) • Из-за плохой логистики для использованных шин (в отличие от чипсов) не существует рынка и сложившихся товаропотоков • Необходима привязка концентрации свалок к местам - * Крупные куски шин (примерно 5 см на 5 см и более) после их первичной резки (шреддинга) 14 Европейский рынок изношенных шин Ежегодная генерация изношенных шин в странах Евросоюза (2004 г.), тыс.т 585 Германия 475 Великобритания 398 Франция 380 Италия 305 Испания 227 Скандинавия Польша 146 Бенилюкс 129 Португалия 92 Чехия 80 Прочие 396 - 100 200 300 400 500 600 • Среднегодовой темп роста генерации изношенных шин за последние 10 лет - 2,6% в год • По оценке Европейской ассоциации производителей шин и резины (ETRMA) в настоящее время на свалках стран Евросоюза скопилось около 5,5 млн.т шин 15 Структура утилизации шин в Европе, 2004г. Шинные свалки 640 20% Использование в качестве топлива 981 30% Повторное использование 113 4% Экспорт 215 7% 3 212 тыс.т Восстановление протектора 381 12% Целевой сегмент Материалы (в т.ч. крошка) 882 27% • За последние 10 лет сформировался устойчивый тренд роста переработки использованных шин: - доля шин, переработанных в новые материалы и крошку выросла с 5% до 27% - доля шин использованных в качестве источника топлива выросла с 14% до 31% - доля восстановленных шин (восстановленный протектор) осталась неизменной на уровне 12% • В целом за период с 1992 по 2004 гг. коэффициент переработки шин вырос с 32% до 80% 16 тыс. тонн Рынок термоэластопластов (ТЭП) 3 500 12% 3 000 10% 2 500 8% 2 000 6% 1 500 4% 1 000 500 2% - 0% 2005 2006 2007 Потребление ТЭПов 2008 2009 Темп роста (пр.шк.) • Прогнозируется среднегодовой темп роста рынка 6,2% в год • Продолжится тенденция к расширению областей применения термоэластопластов за счет замещения металлов, жестких термопластов и резин • Всемирная фабрика - Китай станет одним из главных потребителей термоэластопластов. • Высокотехнологичные термоэластопласты (такие как сополиэфиры, термопластичные вулканизаты) будут потребляться развитыми рынками США, Евросоюза и Японии. резины и 17 SWOT-анализ Сильные стороны Слабые стороны Инновационная технология, уже инсталлированная в промышленное производство (завод в Тайланде) Отсутствие кривой опыта Патентная защита на метод в развитых странах Плохая логистика сырья - зависимость от удачной локализации Наличие команды, создавшей ОК-технологию и обладающей ноу-хау Отсутствие опыта на рынке ТЭПов Возможности Риски (угрозы) Безграничный и растущий рынок почти бесплатного сырья – изношенных шин и чипсов из них Развитие Инновационный продукт – заменитель каучука в производстве термоэластопластов (ТЭП) альтернативных способов переработки шин (электродуговые печи по выплавке стали, новые экологически чистые способы получения жидкого топлива из шин) • Переработка конвейерной ленты и других РТИ (утилизация иными технологиями невозможна) 18 Ключевые риски Нестабильный / недостаточный поток сырья для загрузки производственных мощностей Новизна ОК-технологии для рынка - Правильный выбор локализации проекта - Переход на чипсы 2” с удлинением плеча логистики - Долгосрочные контракты - Первый этап - сложившийся рынок крошки с ценами массового рынка - Второй этап – производство обувных и кровельных ТЭПов Технологические риски - Использование озонаторов и другого стандартного оборудования лучших мировых производителей - Программы обучения персонала новой технологии Внимание властей - Поддержание имиджа безопасной и экологически чистой технологии - Дистанцирование от бизнеса по сбору шин, включая свалки 19 Контакты OK Tech www.oktech.ru Наталья Туманова Директор +7 495 937 33 35 [email protected] Александр Поляков, CFA Консультант [email protected] +7 495 956 39 57 +7 916 344 44 92 20