Охрана труда в горной промышленности

реклама

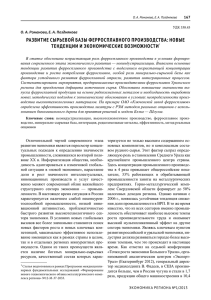

40 Охрана труда в горной промышленности УДК 331.45:669.1 Г.Ю. Абдугалиева1, д-р техн. наук, заведующая лабораторией сдвижения пород и охраны горных выработок, [email protected] М.К. Имангазин2, канд. техн. наук, доцент А.Н. Шурина2, магистрант 1 Институт горного дела им. Д.А. Кунаева, 2Казахско-Русский Международный Университет ПОВЫШЕНИЕ ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТИ НА АКТЮБИНСКОМ ЗАВОДЕ ФЕРРОСПЛАВОВ ПУТЕМ ВНЕДРЕНИЯ ЭФФЕКТИВНОЙ СИСТЕМЫ УПРАВЛЕНИЯ ОХРАНОЙ ТРУДА Мақалада еңбек үдірісінде жұмысшылардың салауатты және қауіпсіз жұмыс жағдайын жасауға және қамтамасыз етуге бағытталған шараларды іске асыру мен еңбекті қорғау бойынша жұмыстарды ұйымдастыру тәртібін межелейтін шаралер кешенін көрсететін еңбекті қорғауды басқару жүйесі қарастырылған. Осы жүйені Ақтөбе ферросплав заводында енгізу жұмысшылардың еңбек жағдайлары мен қауіпсіздігін біршама жақсартады, өндірістік қатерлердің деңгейін, жарақаттануды және кәсіптік ауруларды төмендетеді. В работе рассмотрена система управления охраной труда, которая представляет собой комплекс мер, регламентирующих порядок организации работ по охране труда и осуществление мероприятий, направленных на создание и обеспечение здоровых и безопасных условий труда работников в производственном процессе. Внедрение данной системы на Актюбинском заводе ферросплавов поможет существенно улучшить условия и безопасность труда работников, снизить уровень производственных рисков, травматизма и профессиональной заболеваемости. The present work considers labor protection control system, which conceives the complex of measures, regulating the work activity management on labor protection and realization of operations, directed to creation and provision of healthy and safe working conditions for employees during the labor process. Implementation of the present system at the Aktyubinsk ferrous alloy plant will significantly improve labor conditions and safety of the employees, and will decrease the level of operational risks, injury rate and occupational morbidity. Түйінді сөздер: басқару жүйесі, еңбекті қорғау, қара металлургия, мұнайгаз саласы, тауекел, қатер. Ключевые слова: система управления, охрана труда, черная металлургия, нефтегазовая отрасль, риск, опасность. Key words: control system, labor protection, ferrous metal industry, oil and gas industry, risk, danger. Актюбинский завод ферросплавов (АЗФ) АО «ТНК «Казхром» – предприятие-первенец из заводов ферросплавов в черной металлургии Казахстана – выпускает сплавы железа с хромом, титаном и другими металлами. На АЗФ впервые в Казахстане освоено производство металлического хрома, гранулированного ферросилиция, ферротитана, а также отработана технология выпуска феррованадия. Однако, проблема обеспечения промышленной безопасности на заводе на современном уровне организации производства становится еще более актуальной, так как одним из основных факторов, повышающих риск аварий на опасных производственных объектах, продолжает оставаться высокая степень износа основных производственных фондов на фоне низкой инвестиционной и инновационной активности в металлургической промышленности. На рисунке представлены данные о несчастных случаях на Актюбинском заводе ферросплавов за период 2007-2014 гг. Как видно на рисунке, всего за исследуемый период было зарегистрировано 27 несчастных случаев. Из них 4 – с летальным исходом, 22 тяжелых случая и 1 – групповой. Кроме этого, выявлено три случая профессионального заболевания. По сравнению с 2014 г., за отчетный период количество несчастных случаев на производстве снизилось на 30%. Отмечается, что в 2014 г. в результате несчастных случаев на опасных производственных объектах АЗФ погибли 2 человека. Основной причиной несчастных случаев являются нарушение технологических процессов, недостатки в организации и осуществлении производственного Горный журнал Казахстана №6’ 2015 контроля, низкий уровень трудовой, производственной дисциплины и организации работ, личная неосторожность пострадавших. Анализируя проблему производственного травматизма и смертности на Актюбинском заводе ферросплавов, можно заключить, что этот вопрос весьма остро стоит в Актюбинской области. По данным, которые мы имеем, получается такая картина: в Великобритании, в среднем, на производстве погибает 1 человек из каждых 124,8 тыс. работающих; в Швеции – Рисунок. Гистограмма распределения количества несчастных случаев на АЗФ за период 2007-2014 гг. Охрана труда в горной промышленности 1 из 37 тыс. чел.; в Германии – 1 из 25,5 тыс. чел.; в странах СНГ – 1 из 19,5 тыс. чел. В сборнике «Социально-экономическое развитие Актюбинской области» отмечается, что в Актюбинской области 155 тысяч работающих, зарегистрировано 26 смертельных случаев на производстве, в том числе 2 сотрудника Актюбинского завода ферросплавов. То есть в Актюбинской области погибает 1 из 6 тысяч работающих. Даже если сравнивать с цифрой по СНГ, то получается, что в Актюбинской области смертность на производстве в три раза выше. Одним из путей выхода из сложившейся ситуации, по нашему мнению, является разработка и внедрение новой системы управления охраной труда на Актюбинском заводе ферросплавов. В качестве стандарта можно принять систему упраления охраной труда, которая отвечает требованиям ISO 14001 международного стандарта по охране здоровья, окружающей среды и технике безопасности, используемой в компании «Тенгизшевройл». Более того, наличие стандартизированной системы управления охраной труда позволяет оценивать ее путем сравнения с воображаемым «эталоном», заложенным в требования того или иного устанавливающего эту систему стандарта. Система управления охраной труда (СУОП) обеспечивается выполнением следующих функций, которые должны быть определены в виде корпоративных стандартов (положений) по безопасности труда: ● организация и координация работ по охране труда; ● планирование работ по охране труда; ● профессиональный отбор работающих; ● контроль за состоянием охраны труда; ● учет, анализ и оценка показателей по охране руда; ● обучение персонала по охране труда; ● пропаганда вопросов охраны труда; ● обеспечение безопасности зданий и сооружений; ● обеспечение безопасности производственного оборудования; ● обеспечение безопасности технологических процессов; ● обеспечение работников сертифицированными средствами индивидуальной защиты; ● лечебно-профилактическое обеспечение работников; ● санитарно-бытовое обслуживание работников; ● мотивация работ по охране труда. Процесс СУОП устанавливает систематический подход для составления процедур по обеспечению безопасности на производстве. Существуют процессы для критически важных объектов предприятия и документальные процедуры, такие как, проектирование и строительство объектов, безопасная эксплуатация, обеспечение надежности и эффективности оборудования. Все регламенты технологического процесса составлены на основе стандартов, согласованных с Министерством охраны окружающей среды Республики Казахстан, Комитетом государственного контроля и надзора Министерства по чрезвычайным ситуациям, государственной санитарно-эпидемиологической станцией при Министерстве здравоохранения РК. Данный документ согласован главой противопожарного комитета РК. 41 В данной программе инструментом для оценки и снижения рисков на производственных объектах являются меры по управлению и обеспечению безопасности производства, которые разрабатываются при проектировании, пуске и модификации объектов, либо при периодическом пересмотре, установленным процессом по контролю степени риска. Анализ опасных факторов производства включает в себя несколько методик для определения, оценки и контроля ранее невыявленных опасных производственных факторов. В зависимости от степени сложности и риска, могут использоваться две различные методики по оценке опасных факторов. 1. Анализ эксплуатационных характеристик и опасных факторов. Является системным подходом при изучении сложных объектов и процессов для выявления существующих и потенциальных опасных факторов и для разработки мер по устранению или снижению выявленных рисков. В результате анализа разрабатываются рекомендации для снижения потенциальной опасности на объекте, в случае, если технологические параметры выходит за рамки установленной проектной нормы, либо при отклонении от технологического процесса. Данный анализ изначально проводится на опасных объектах на стадии проектирования, а затем один раз в 5 лет проводится повторный анализ АОФП. 2. Методика «Что, если?». Данная методика используется при анализе несложных сценариев с незначительным уровнем риска. Как и в HAZOP, команда рассматривает потенциальные последствия небезопасных условий технологического процесса, выявляет степень риска и разрабатывает рекомендации для снижения потенциального воздействия. Необходимость в проведении анализа методом «Что, если?» определяется в ходе процесса контроля за изменениями. Контроль за изменениями проводится, когда намечается внесение изменений в оборудование или технологический процесс. Данный процесс требует анализа возможных последствий специалистами различных дисциплин. Система управления оптимизацией производства предусматривает проведение проверки по технике безопасности, которая требуется для обеспечения безо­ пасного пуска нового или модифицированного объекта. Одним из важных моментов Программы являются пошаговые производственные процедуры, т. е. письменные инструкции для выполнения работы с использованием определенных приемов и оборудования, включая эксплуатацию объектов или сооружений. Ввиду того, что руководство высшего и среднего звена компании несет ответственность за многие перечисленные ранее методы осуществления производственного контроля, от всех сотрудников компании и подрядных организаций также ожидается выполнение специфических заданий, которые привносят свой вклад в безопасную эксплуатацию объектов и сооружений, а также соблюдение принятой на работе безопасной линии поведения. Все сотрудники компании и подрядных организаций должны пройти обучение, а в дальнейшем Горный журнал Казахстана №6’ 2015 42 Охрана труда в горной промышленности могут применять следующие отдельные меры контроля условий рабочего места: ▪ прекращение работ в случае выявления небезопасного действия или условия; ▪ наблюдения в рамках Программы безопасного поведения (ПБП), согласно которой, все сотрудники компании/подрядной организации могут провести наблюдение за поведением других сотрудников в процессе их работы; ▪ методы обеспечения компетентности (обучение/ экзамены) посредством программы обучения и проверки знаний; ▪ аудиты для обеспечения выполнения вышеупомянутых механизмов (уровня 1-3) для оценки структуры и эффективности работы существующих процессов и программ для обеспечения соответствия нормативным правилам и внедрения процессов ОП. Новая система управления охраной труда обеспечивает реализацию конкретных корпоративных целей безопасности труда и базируется на четком распределении обязанностей по охране труда административно-управленческого персонала и работников предприятия, которые должны быть определены в положении об организации работ по охране труда или должностных инструкциях. В целом, система управления охраной труда обеспечивает единый подход к формированию процессов управления охраной труда для всех предприятий и организаций разных форм собственности и видов хозяйственной деятельности и представляет собой комплекс мер, регламентирующих порядок организации работ по охране труда и осуществление мероприятий, направленных на создание и обеспечение здоровых и безопасных условий труда работников в производственном процессе. Поэтому создание и внедрение предлагаемой новой системы управления охраной труда на Актюбинском заводе ферросплавов позволит существенно улучшить профилактику производственного травматизма и профессиональной заболеваемости и встроить управление охраной труда в виде подсистемы в единую интегрированную систему управления качеством, охраны окружающей среды и охраны труда. СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 1. Сысоев А.А., Мартынюк В.Ф., Мастрюков Б.С. Травматизм и аварийность в металлургии // Металлург, 2004, №2. – С.29–32. 2. Металлургия. Коротич В.И., Набойченко С.С., Сотников А.И., Грачев С.В. – Москва, УГТУ (Уральский государственный технический университет), 2001. – 398 с. 3. Смирнов Н.В., Жерновский В.Д., Коган Л.М. Пожарная безопасность в проектах предприятий черной металлургии. – М.: Металлургия, 2005. – 166 с. 4. Бикмухаметов М.Г., Черчинцев В.Д., Сулейманов М.Г. Совершенствование методики оценки риска возникновения аварийных ситуаций предприятий черной металлургии // Металлург, 2004, №4. – С. 41–42. 5. Аханченок А.Г. Пожарная безопасность в черной металлургии. – М.: Металлургия, 2001. – 133 с. 6. Закон Республики Казахстан от 11.04.2014 г. №188-V «О гражданской защите». 7. Об утверждении Технического регламента «Требования к безопасности процессов металлургических производств». Постановление Правительства Республики Казахстан от 23 января 2009 г. №41. // «Казахстанская правда» от 10 февраля 2009 г. №31-32 (25775-25776); «Егемен Қазақстан» газетi 28 ақпан 2009 ж. №81-83 (25480); САПП Республики Казахстан 2009., № 5, ст. 14. 8. Беляев Б.М. Безопасность систем с техникой повышенного риска // Проблемы безопасности при чрезвычайных ситуациях: ОИ/ ВИНИТИ. 2007, №4 – С. 23-36, 112. 9. Бобров И.А. Необходимое изменение обеспечения безопасности труда – переход к управлению риском // Безопасность труда в промышленности. 2008, №1. – С. 46-50. 10. Кловач Е.В., Сидоров В.И. Система промышленной безопасности // Безопасность труда в промышленности. 2009, №8. – С. 2-7. Статья публикуется по рекомендации заместителя главного редактора, доктора технических наук Л.А. Крупника Горный журнал Казахстана №6’ 2015