Экология и системы жизнеобеспечения МИРОВАЯ ПРАКТИКА

реклама

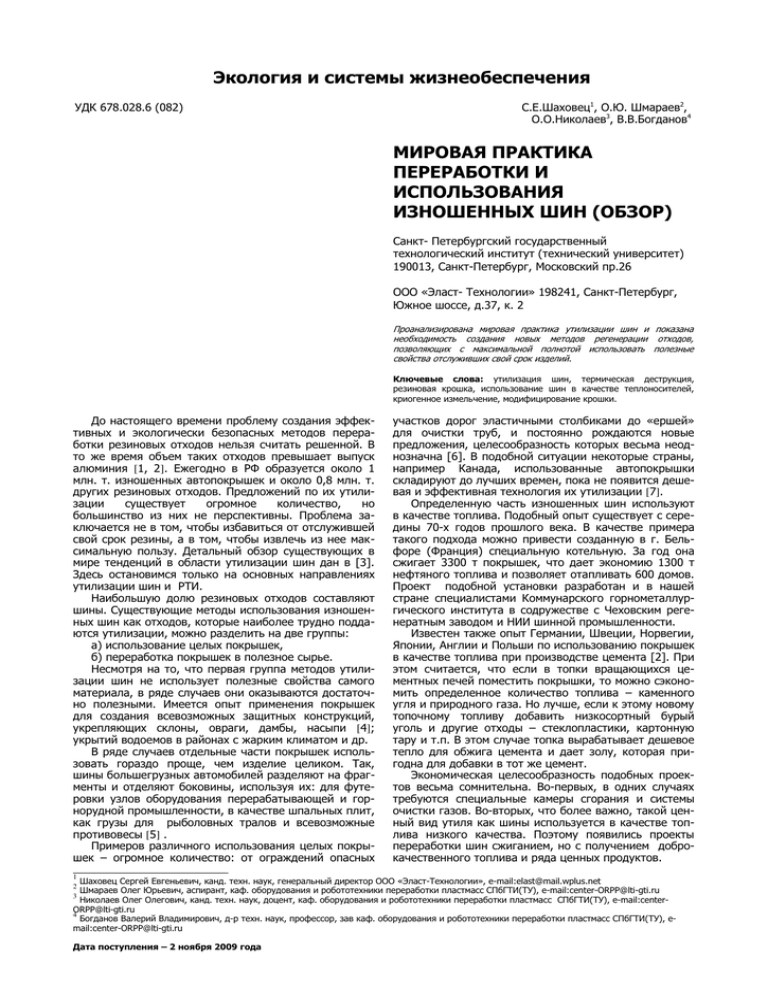

Экология и системы жизнеобеспечения УДК 678.028.6 (082) С.Е.Шаховец1, О.Ю. Шмараев2, О.О.Николаев3, В.В.Богданов4 МИРОВАЯ ПРАКТИКА ПЕРЕРАБОТКИ И ИСПОЛЬЗОВАНИЯ ИЗНОШЕННЫХ ШИН (ОБЗОР) Санкт- Петербургский государственный технологический институт (технический университет) 190013, Санкт-Петербург, Московский пр.26 ООО «Эласт- Технологии» 198241, Санкт-Петербург, Южное шоссе, д.37, к. 2 Проанализирована мировая практика утилизации шин и показана необходимость создания новых методов регенерации отходов, позволяющих с максимальной полнотой использовать полезные свойства отслуживших свой срок изделий. Ключевые слова: утилизация шин, термическая деструкция, резиновая крошка, использование шин в качестве теплоносителей, криогенное измельчение, модифицирование крошки. До настоящего времени проблему создания эффективных и экологически безопасных методов переработки резиновых отходов нельзя считать решенной. В то же время объем таких отходов превышает выпуск алюминия [1, 2]. Ежегодно в РФ образуется около 1 млн. т. изношенных автопокрышек и около 0,8 млн. т. других резиновых отходов. Предложений по их утилизации существует огромное количество, но большинство из них не перспективны. Проблема заключается не в том, чтобы избавиться от отслужившей свой срок резины, а в том, чтобы извлечь из нее максимальную пользу. Детальный обзор существующих в мире тенденций в области утилизации шин дан в [3]. Здесь остановимся только на основных направлениях утилизации шин и РТИ. Наибольшую долю резиновых отходов составляют шины. Существующие методы использования изношенных шин как отходов, которые наиболее трудно поддаются утилизации, можно разделить на две группы: а) использование целых покрышек, б) переработка покрышек в полезное сырье. Несмотря на то, что первая группа методов утилизации шин не использует полезные свойства самого материала, в ряде случаев они оказываются достаточно полезными. Имеется опыт применения покрышек для создания всевозможных защитных конструкций, укрепляющих склоны, овраги, дамбы, насыпи [4]; укрытий водоемов в районах с жарким климатом и др. В ряде случаев отдельные части покрышек использовать гораздо проще, чем изделие целиком. Так, шины большегрузных автомобилей разделяют на фрагменты и отделяют боковины, используя их: для футеровки узлов оборудования перерабатывающей и горнорудной промышленности, в качестве шпальных плит, как грузы для рыболовных тралов и всевозможные противовесы [5] . Примеров различного использования целых покрышек – огромное количество: от ограждений опасных 1 2 3 участков дорог эластичными столбиками до «ершей» для очистки труб, и постоянно рождаются новые предложения, целесообразность которых весьма неоднозначна [6]. В подобной ситуации некоторые страны, например Канада, использованные автопокрышки складируют до лучших времен, пока не появится дешевая и эффективная технология их утилизации [7]. Определенную часть изношенных шин используют в качестве топлива. Подобный опыт существует с середины 70-х годов прошлого века. В качестве примера такого подхода можно привести созданную в г. Бельфоре (Франция) специальную котельную. За год она сжигает 3300 т покрышек, что дает экономию 1300 т нефтяного топлива и позволяет отапливать 600 домов. Проект подобной установки разработан и в нашей стране специалистами Коммунарского горнометаллургического института в содружестве с Чеховским регенератным заводом и НИИ шинной промышленности. Известен также опыт Германии, Швеции, Норвегии, Японии, Англии и Польши по использованию покрышек в качестве топлива при производстве цемента [2]. При этом считается, что если в топки вращающихся цементных печей поместить покрышки, то можно сэкономить определенное количество топлива – каменного угля и природного газа. Но лучше, если к этому новому топочному топливу добавить низкосортный бурый уголь и другие отходы – стеклопластики, картонную тару и т.п. В этом случае топка вырабатывает дешевое тепло для обжига цемента и дает золу, которая пригодна для добавки в тот же цемент. Экономическая целесообразность подобных проектов весьма сомнительна. Во-первых, в одних случаях требуются специальные камеры сгорания и системы очистки газов. Во-вторых, что более важно, такой ценный вид утиля как шины используется в качестве топлива низкого качества. Поэтому появились проекты переработки шин сжиганием, но с получением доброкачественного топлива и ряда ценных продуктов. Шаховец Сергей Евгеньевич, канд. техн. наук, генеральный директор ООО «Эласт-Технологии», e-mail:[email protected] Шмараев Олег Юрьевич, аспирант, каф. оборудования и робототехники переработки пластмасс СПбГТИ(ТУ), e-mail:с[email protected] Николаев Олег Олегович, канд. техн. наук, доцент, каф. оборудования и робототехники переработки пластмасс СПбГТИ(ТУ), e-mail:с[email protected] 4 Богданов Валерий Владимирович, д-р техн. наук, профессор, зав каф. оборудования и робототехники переработки пластмасс СПбГТИ(ТУ), email:с[email protected] Дата поступления – 2 ноября 2009 года Первые установки по превращению покрышек в доброкачественное топливо были созданы в конце 70-х годов в Великобритании. Шины нагревали в контролируемой атмосфере до 450-500°С, получая в конечном счете мазут и гудрон стандартного качества. С учетом высоких затрат на саму установку стоимость конечных продуктов выше, чем у продуктов, полученных из нефти. Аналогичные исследования проводились и в Институте нефти (Франция). Подобные установки создаются и в настоящее время, их усовершенствование (в большинстве случаев) направлено на получение нового товарного продукта и на снижение энергозатрат. Так, в работе [8] описана установка пиролиза шин с целью получения технического углерода улучшенного качества для повторного использования в резиновых смесях. Пиролиз осуществляют различными методами, в том числе и с помощью электромагнитного СВЧ-излучения [9]. Данный процесс проводят также в вакууме [10]. Считается, что технический углерод из отходов может заменять традиционный с удельной поверхностью S≅63 м 2/ г. О возможности получения из отработанных шин гранулированных активированных углей сообщалось в начале 80-х годов. Эксперименты, проведенные в Белоруссии, показали, что при правильно подобранном режиме пиролиза получается уголь не хуже древесного, с высокими сорбционными свойствами, вполне пригодный для рекуперации, очистки и осветления [11]. К последним достижениям в области пиролиза изношенных шин следует отнести создание в 2001 году фирмой «Cyntech Technologies Institute» (Хьюстон) завода по переработке шин с получением широких фракций углеводородных масел и метанола. Это второй завод по получению метанола, первый производит этот продукт из древесных углей (фирма «Eastman Chemical Co s Kingsport», Теннеси) [12]. Наиболее распространенные методы утилизации изношенных шин включают получение из них на первом этапе крошки как полуфабриката, который может быть использован впоследствии для различных целей. Получение резиновой крошки само по себе представляет достаточно сложную проблему. Не случайно методы превращения шин в крошку отличаются большим разнообразием [13, 14]. Это объясняется рядом обстоятельств. Во-первых, измельчение резины, находящейся в высокоэластическом состоянии, затруднено. Во-вторых, требуется отделить от резины металлический и текстильный корд. Естественно, появилось большое количество разработок, основанных на использовании криогенной технологии и (или) различных электрофизических методов воздействия на обрабатываемую систему [15]. В частности, в патенте [16] описан способ, по которому предварительно замороженные в среде жидкого азота крупные куски шин дробятся в молотковой дробилке. В качестве источника механических воздействий может быть использован и электрогидравлический разряд в жидкости [17]. В последнем случае удавалось получать резиновый порошок любой дисперсности при полном отделении корда и без каких-либо химических изменений в порошке. Ударные волны, воздействующие на охлажденный материал, могут быть созданы также с помощью импульсных магнитных полей [18-21]. Поиски дешевого и высокопроизводительного метода измельчения шин привели к идее использовать для этих целей взрыв [22, 23]. По данному способу шины деформируют сжатием с получением компактного блока и сохраняют деформацию сжатия до взрыва. Измельчение взрывом проводят в размещенной внутри специального корпуса вихревой камере вращающимся вокруг ее оси вихревым потоком [24]. Данный способ имеет ряд существенных недостатков, обусловленных необходимостью создания специальных аппаратов, в которых осуществляется взрыв, и потенциальной опасностью процесса. Необходимо подчеркнуть, что все методы, построенные на криогенной технологии и (или) различных электрофизических способах воздействия на обрабатываемую систему, не нашли широкой практической реализации из-за высокой стоимости аппаратуры, оформления и больших энергозатрат. На производстве предпочтение отдается механическим методам утилизации шин с использованием традиционного оборудования. Так, в отдельных случаях используется способ истирания изношенных шин абразивным инструментом. Такие установки обычно содержат прочный корпус с оснащенной нажимным цилиндром трубчатой загрузочной секцией и вращающимся абразивным истирающим валком. Установку снабжают системой охлаждения сжатым воздухом или хладагентом [25]. Наиболее распространенный механический способ получения резиновой крошки из изношенных шин осуществляют путем постадийного измельчения, фракционирования, магнитной сепарации и отделения текстильного корда. Так, линия переработки покрышек [26] включает машину для резки покрышек на куски, молотковую дробилку, измельчитель для тонкого диспергирования, устройство для удаления корда и классификатор для фракционирования кусков резины и крошки. При сохранении описанной выше схемы утилизации в настоящее время создано большое количество вариантов комплектования таких линий различными устройствами. В частности, предлагается разделять измельченные отходы на металлические и неметаллические фракции с помощью струи воды под высоким давлением [27, 28]; использовать для измельчения покрышек роторные ножи, вращающиеся с различной скоростью [29]; устанавливать на входе в молотковую дробилку специальный питатель для равномерной подачи материала. Такой питатель обеспечивает продолжительность механического воздействия молотков на материал, не превышающую времени его релаксации. Часто применяют устройство, состоящее из 2-х вращающихся навстречу друг другу валов с установленными на них с зазором между собой фрезами [30]. Сепарирующее устройство для отделения дробленой резины утильных шин от текстильного корда также изготавливают в виде вращающихся валов, выполненных с поверхностным рельефом [31]. Удаление волокон проводят с помощью вакуума. Существуют установки, целью которых является не только измельчение резины, но и решение проблемы сбора отработанных шин. Например, созданы передвижные установки для резки покрышек [32]. Они монтируются на одноосном автомобильном прицепе и содержат автономный двигатель, приводящий в движение гидронасос, который обеспечивает фиксацию и резку покрышек на отдельные секторы. При резке используются ножи, перемещающиеся в радиальном направлении. Данные установки являются примером совмещения организационных (сбор покрышек) и технологических (резка покрышек) мероприятий. Основной недостаток способов ударного измельчения резины ― крайне низкий КПД (около 1%). Большая часть затраченной энергии уходит на трение, в результате чего происходит разогрев рабочего органа измельчителя и разрушаемого материала, который размягчается, и рабочие органы оборудования облепляет вязкая масса. В 80-х годах прошлого столетия сообщалось об открытии № 288 , которое должно было положить начало развития порошковой технологии полимеров [6]. Суть открытия заключалась в разрушении материала путем совместного действия деформации сдвига и давления. В лабораторных условиях было показано, что само по себе разрушение полимеров под действием сдвига требует небольших затрат энергии. Однако до настоящего времени промышленного оборудования и производственной технологии, основанной на данном принципе, не создано, несмотря на отдельные перспективные разработки [33]. Ряд технологий используют для отделения резины от корда принцип «соковыжималки». Предварительно разрезанные шины продавливают через отверстия решетки с образованием резиновых жгутов. Металл удаляют из них путем магнитной сепарации. Резиновые жгуты в смеси с текстильным кордом измельчают с образованием резинового порошка. Текстильный корд из него выделяют путем его разделения на длинноволокнистую и коротковолокнистую фракции и последующим пневматическим отсасыванием волокон коротковолокнистой фракции. Одновременно с выделением текстильного корда осуществляют разделение резинового порошка на мелкую и крупную фракции. Крупную фракцию дополнительно измельчают, и из полученного резинового порошка выделяют остатки металлического корда [34] . Известно, что резиновые изделия быстро разрушаются под действием озона. Данное явление было положено в основу ряда способов утилизации шин. Они основаны на совместном действии деформации и озона. Анализ энергетических затрат на реализацию такого процесса показывает [35], что на создание и поддержание деформированного состояния необходима сравнительно небольшая энергия, а для растрескивания резины требуется малое количество озона. Это обеспечивает затраты энергии менее 0,1 кВт ч /кг (предполагается снизить затраты до 0,02 кВт·ч /кг). Армирующие элементы удавалось достаточно хорошо отделять от резины, не загрязняя ее своими фрагментами. Повышение желаемого эффекта может быть достигнуто при приложении не постоянных, а циклических механических воздействий, причем предпочтительнее соотношение воздействия и времени «отдыха» изменять в соотношении от 2:1 до 4:1. Количество необходимых циклов при этом может варьироваться от 5 до 10, а прилагаемое усилие – от 0,01 до 0,3 МПа [36]. В качестве устройства для создания деформированного состояния материала предлагается использовать сужающийся рабочий зазор [37] или осуществлять продавливание материала через формующий инструмент [38]. Модернизацией данного способа является метод [39]. В данном методе отходы продавливаются через формообразователь, причем на выходе из него формируют выпуклые образования, на которые и воздействуют агрессивной средой (преимущественно озоносодержащим газом), и отделяют от формообразователя. В зоне создания выпуклых образований организуют принудительную циркуляцию озоносодержащего газа, причем формируют поток, направленный на поверхность выпуклого образования в направлении, встречном направлению выдавливаемой резины, а также изменяют скорость и (или) направление потока газа. Кроме того, поток газа нагревают, а на резину воздействуют механическими колебаниями или световым потоком. Перечисленные методы утилизации шин направлены в основном на получение резиновой крошки. При этом наметилось два пути ее дальнейшего использования. Первый путь связан с применением крошки в качестве наполнителя (разбавителя) различных материалов. Наиболее перспективным считалось использование крошки в качестве добавки к асфальту [40]. Однако надежды на широкое использование крошки в дорожном строительстве во многом не оправдались, тем более, что старая покрышка – это широкий ассортимент полезных изделий и использование резины как разбавителя других полезных продуктов – явление временное, пока не будут найдены более эффективные способы ее использования. Второй путь связан с попытками использовать резину в виде крошки по прямому назначению – в качестве «активной составляющей» различных композиций. Например, измельченную троекратным пропуском в двухчервячном экструдере с противоположным вращением шнеков крошку (средний размер частиц 600-1500 мкм ) помещают в форму, нагретую до температуры Т ≅ 200°С, и прессуют под давлением Р≅10 т в течение более 1ч с последующим изготовлением неответственных изделий [41]. Аналогичные способы переработки и использования изношенных покрышек развиваются и в нашей стране. В частности, предлагается [42] разрезать покрышку вдоль образующей и измельчать ее при нормальных условиях в три стадии. На первой стадии предлагается использовать измельчитель валкового типа с набором фрез, устанавливаемых на расстоянии 50-100 мм, на второй – калибрующую решетку с отверстиями диаметром 10-40 мм, на третьей стадии – проводить тонкое измельчение в аппарате экструзионного типа, сообщая материалу деформационное воздействие, достаточное для вскрытия металлического и текстильного корда с их последующей сепарацией. Авторы изобретения считают, что из полученной крошки, смешанной с вулканизирующим агентом и пластификатором, можно получать различные изделия. Отрицательные результаты, полученные при испытании ряда изделий, изготовленных с использованием шинной крошки, заставили искать пути решения данной проблемы. Таких путей в настоящее время наметилось три: а) разработка новых композиций, включающих утилизируемую крошку; б) создание специальных методов модифицирования крошки; в) дополнительная более глубокая переработка крошки. Возможности первого пути весьма ограничены. Подобным способом можно получать изделия узкого ассортимента, например, кровельные резины удовлетворительного качества или плиты для покрытий различного назначения. Имеются работы по созданию рецептур прочной резиновой кровли на основе наирита Ереванского завода синтетического каучука с высоким содержанием продуктов переработки изношенных шин (90 мас. ч. на 100 мас. ч. каучука) [43]. Подобные системы не требуют вулканизации или армирования. Применение наирита КРНТ в сочетании с такими наполнителями как технический углерод и аэросил марки А-175 позволяет получать сырую резиновую кровлю с когезионной прочностью 4,5-5,5 МПа, термостойкостью по ГОСТу 2678-87 – до 150°С и удовлетворительной водостойкостью. Выявлен интересный факт: замена аэросила в композиции на технический углерод различных марок снижает когезионную прочность смесей. Способов модифицирования (активирования) резиновой крошки достаточно много. Например, для повышения реологических характеристик резиноасфальта предлагается использовать активированную резиновую крошку [44]. На начальных этапах получения такой крошки способ повторяет известные – охлаждение кусков резины в жидком азоте и их измельчение, отделение волокон корда от резины в циклонном сепараторе, сортировка крошки по размерам. Далее предлагается активировать более легкие частицы крошки путем смешения с водой в соотношении 1:2. В результате получается водная дисперсия, которую нагревают до 85-90°С в течение более 5 мин. Частицы увеличиваются в объеме и происходит выделение из них избытка масла и органических веществ. Установлено, что активированная подобным образом резиновая крошка лучше совмещается с асфальтом, а его реологические характеристики улучшаются. В качестве других способов совмещения крошки с полимерами могут быть названы: воздействие на нее различными смачивающими средствами (изготовление термоэластопластов), хлорирование поверхности крошки и добавление в композицию смолы из группы алифатических углеводородов в качестве агента, улучшающего совместимость крошки и матрицы [45]. В то же время, хлорирование крошки и введение упомянутой смолы в ряде случаев может иметь обратный эффект. Так, хлорирование крошки улучшает свойства резин на основе СКН, но снижает их в резинах на основе НК, аналогично и действие смолы – улучшение свойств происходит только в резинах на основе СКН. Специфические свойства транс-полиоктенамеров также позволяют использовать их в качестве модификаторов [46]. Их наносят на крошку с целью ее лучшей гомогенизации в асфальте, при этом снижается липкость смеси, что дает возможность быстрее и качественнее уплотнить асфальт катками. В последнее время все чаще появляются технические решения, направленные на дальнейшую более глубокую переработки шинной крошки с целью ее девулканизации и получения конечного продукта – регенерата высокого качества. Существуют попытки проводить подобную девулканизацию, например, с помощью ультразвука [47]. Анализ полученных результатов позволяет предположить, что наиболее технологически обоснованным явился бы способ девулканизации, основанный на традиционных принципах механической обработки каучуков и резин. Попытки организации подобных процессов имеются. Например, в соответствии с технологией , предложенной в [48] , резиновые отходы измельчают в порошок с размерами частиц 630-800 мкм, который при 180-350°С подвергают воздействию сдвиговых нагрузок в диапазоне 1,0-15,0 МПа. При этом разрушаются поперечные связи, и снижается размер агрегатов частиц технического углерода до 5-100 нм. Резиновый порошок может подвергаться такой обработке в присутствии добавок технического углерода или химического девулканизующего агента. По мнению авторов изобретения, интервал температур и сдвиговых нагрузок должен составлять при переработке резин на основе СКЭПТ – 280-330°С и 1,0-1,5 МПа , на основе НК – 200-270°С и 1,0-5,0 МПа, на основе СКС – 200-270°С и 1,0-5,0 МПа , на основе БК – 180-250°С и 1,0-3,0 МПа, соответственно. Утверждается, что при подобной обработке можно получить из девулканизата резиновые изделия с хорошим комплексом свойств без добавления в смесь исходного каучука. В целом, данные исследования представляют несомненный интерес, но при этом возникает ряд вопросов и возражений. Во-первых, в существующих способах девулканизации показатели деструкции оказываются крайне чувствительными к отклонениям температуры, дозировки и скорости механического воздействия на материал. Во-вторых, результаты, полученные авторами в конкретных условиях переработки, не будут справедливы для других технологических режимов и оборудования. Обеспечить на практике рациональные условия обработки материала невозможно, не располагая методикой расчета технологических режимов для конкретного оборудования, а, учитывая многообразие этого оборудования, проблема становится неразрешимой. Таким образом, необходима разработка методов количественного описания механохимических превращений, происходящих при девулканизации резиновой крошки, в том числе создание единого критерия внешнего воздействия на обрабатываемый материал, инвариантного относительного применяемого оборудования. Решение поставленных выше задач относится к отдельным этапам технологического процесса утилизации шин. В то же время утилизация шин будет иметь экономическую целесообразность только при создании автоматизированных непрерывных процессов, объединенных в общую технологическую линию. В этой связи рассмотрим кратко имеющийся опыт по созданию технологических схем переработки изношенных шин и применяемого оборудования. Технологические линии переработки резиновых отходов и применяемое оборудование можно разделить на 2 группы: а) технология и оборудование для переработки резиновых отходов в крошку; б) технология и оборудование для девулканизации отходов. Современная технология и оборудование для переработки резиновых отходов в крошку основана на многоступенчатом энергоемком процессе. На первом этапе шину разрезают. Существует технология отделения и измельчения протектора, боковин. Обрезиненный корд отделяют и часто пытаются утилизировать термическим методом, используя нагрев в маслах, сплавах, электропиролиз [49]. Для измельчения шин используется различное оборудование. Так, фирма «Berstorff» разработала линию, в которой выдавливание корда из крупной резиновой крошки производят в семивалковом каландре [50]. Однако, данная технология оказалась не эффективной. В настоящее время в России создано несколько линий по переработке шин в крошку, в основе которых лежат различные принципы механического измельчения и, соответственно, используется различное оборудование. Методы измельчения в зависимости от условий ведения процесса делятся на методы криогенного измельчения и методы измельчения при положительных температурах. Среди линий, в основе которых лежит принцип криогенного измельчения, одним из наиболее технологически обоснованных, на наш взгляд, является предложение ЗАО «Камские экологические технологии» [51]. Данное производство предназначено для переработки изношенных шин с металлическим и текстильным кордом. Созданная технология низкотемпературного охлаждения позволяет осуществлять переработку шин экологически чистым способом, т. к. при этом не выделяются летучие продукты. Конечными продуктами являются: резиновая крошка различных фракций (0,2-5мм), получаемых в зависимости от области их дальнейшего использования; текстильный корд, состоящий из синтетических волокон; металлический корд. По мнению авторов, основными преимуществами технологии являются: отказ от использования жидкого азота, фреона, аммиака; относительно малая удельная энергоемкость; экологическая чистота; сохранение получаемой резиновой крошкой характеристик исходных каучуков; большой выход товарной резиновой крошки; возможность получения резинового порошка с дисперсностью до 0,15 мм; высокая степень очистки резины от металла – 99,9%, текстиля – 99%. В технологии измельчения шин при положительных температурах используется различное оборудование. Так, в линии измельчения изношенных и бракованных покрышек, предложенной НПО «Резерв» и ОАО «НИИШинмаш» совместно с Ярославским государственным политехническим институтом (ЯГПИ) [52], предлагается использовать различные валковые измельчители. В основу технологической линии, разработанной Государственным научно-производственным предприятием «Кордэкс»[53], положена так называемая бародеструкционная технология (БД-технология) переработки автошин с металлокордом. Технология основана на явлении «псевдоожижения» резины при высоких давлениях и истечении ее через отверстия специальной ка- меры. Резина и текстильный корд при этом отделяются от металлического корда, измельчаются и выходят из отверстий в виде первичной резинотканевой крошки, которая подвергается дальнейшей переработке – доизмельчению и сепарации. Металлокорд извлекается из камеры в виде спрессованного брикета. Промышленная линия, разработанная на основе БД-технологии, позволяет осуществлять переработку легковых и грузовых автошин с металлокордом и без него диаметром до 1200 мм и шириной профиля до 320 мм. Линия представляет собой мини-завод по получению резиновой крошки, текстильного и металлического корда. В состав технологической линии входят следующие модули: отделения металлокорда и получения первичной крошки, измельчения, фракционирования и упаковки. Анализ существующих линий позволяет сделать вывод, что в целом проблема измельчения шин в крошку решена. Однако, как отмечалось выше, получаемый продукт может использоваться только в качестве наполнителя-разбавителя. Для того чтобы использовать его в качестве активного наполнителя, крошку необходимо модифицировать. Это требует применения дорогостоящих модификаторов. Поэтому белее целесообразен подход, при котором наряду с измельчением покрышек происходит и девулканизация резины (данные производства могут существовать автономно). Установка для получения, как резиновой крошки, так и сырой резины предложена Научно-техническим центром «Техноген» (Институт «Механобр», С.-Петербург) [54]. Сырая резина получается за счет разрушения в исходной резине сульфидных связей при смешении на вальцах резиновой крошки (с размерами <1,5 мм) со специальным нетоксичным модификатором. Потребность модификатора составляет 7% от общей массы крошки, стоимость приблизительно 150 рублей за 1 кг. По рекламным данным механические свойства изделий, полученных из такого продукта, составляют до 90% от свойств исходной резины. При добавлении каучука и других компонентов их можно довести до 100%. Получаемый в результате переработки продукт: сырая резина или готовые изделия, металлический корд в виде частиц с размерами до 5 мм, текстильный корд в виде ваты, резиновая крошка с минимальным размером до 0,2 мм. Из одной тонны автопокрышек получается до 0,6 т резинового порошка с дисперсностью менее 0,2 мм или 0,6 т сырой резины. Недостатком подобной технологии является низкая производительность процесса и высокая вследствие этого стоимость регенерата. Другой метод переработки изношенных покрышек (в том числе с металлокордом) предложило ОАО «Большевик», г. Киев [55]. Как и в ранее описанных технологиях, предварительно измельченный кусковой материал подвергают высокотемпературному сдвиговому измельчению. В результате получают девулканизированный порошок. Такой продукт является высококачественным сырьем. По рекламным данным до 80% сырой дорогостоящей резины можно заменить вторичным порошком при изготовлении разнообразной продукции: подошв для обуви, подкладок под рельсы, ковриков, брызговиков, гигиенических покрытий для животноводческих ферм, покрытий для железнодорожных автопереездов. До 20% резинового порошка можно добавлять в смесь для производства автопокрышек, ответственных РТИ, что значительно снижает их себестоимость. Порошок, как показали исследования, служит хорошим адсорбентом для сбора нефти при очистке водоемов, емкостей из-под нефтепродуктов. Базовым агрегатом линии является машина – диспергатор-экструдер червячно-роторный («ДЭКЧЕР»). Основным элементом конструкции является червяк-ротор, который благодаря интенсивному механическому воздействию на перерабатываемый материал обеспечивает измельчение и девулканизацию резины. Преимуществами «ДЭКЧЕРА» перед другим оборудованием аналогичного назначения, по мнению разработчиков, являются: малые габариты и металлоемкость, длительная безостановочная работа, низкие уровни шума и вибрации, сравнительно низкие энергозатраты (100-250 кВт/т), возможность получать мелкозернистые порошки (до 100-150 мкм) и девулканизированные порошки с развитой (до 50 м2/г) активной поверхностью. В то же время процесс характеризуется нестабильностью параметров, в том числе по температуре. В связи с невозможностью организовать непрерывный процесс обработки материала в закрытом смесителе червячные экструдеры получили наибольшее распространение при регенерации резин. Тем не менее, здесь существует ряд нерешенных проблем. Как правило, из-за частичной деструкции каучука свойства регенератов оказываются плохими. Не случайно, появились технологии избирательной деструкции -C-S- и -S-S-, основанные на использовании ультразвука и специальных катализаторов. Известно, что шинная резина представляет собой смесь натурального каучука с бутадиенстирольным, полиизопреновым и полибутадиеновым синтетическими каучуками. В боковины шин вводят еще и озоностойкий этиленпропиленовый (тройной) синтетический каучук, поэтому девулканизованную резиновую смесь вряд ли удастся использовать в рецептуре шинных резин. В то же время даже при избирательной деструкции частичная потеря молекулярной массы неизбежна. Подкомиссия ASTM D 11-26 опубликовала список научных задач, которые необходимо решить для более полной характеристики вторичных резиновых порошков (таблица) [56]. Таблица. Научные задачи по анализу характеристик вторичных резиновых порошков № п/п Формулировка задачи Комментарии 1 Введение альтернативной техники для определения размера частиц и распределения по размеру для частиц менее 180 мкм 2 Характеристика поверхности частиц, полученных различными методами 3 Оценка уровня потерь ингредиентов в процессе измельчения вторичных резин 4 Определение степени девулканизации 5 Понимание механизма взаимодействия частиц вторичной резины с компонентами резиновой смеси 6 Изучение влияния размеров частиц порошка на механические свойства компаундов Сейчас при использовании различной техники анализа получаются значительно различающиеся результаты из-за склонности мелких частиц к агломерации Даже при одинаковом размере частицы, полученные различными методами, имеют разную форму и поверхность, что влияет на их активность в компаундах Подобная оценка необходима при вводе порошков в свежие резиновые смеси Измерение степени равновесного набухания является только косвенным свидетельством густоты сшивки Происходит ли только поверхностное взаимодействие, возможна ли миграция ингредиентов из одной фазы в другую? Из общей теории усиления следует, что малые частицы наполнителя более эффективны. В случае криогенных резиновых смесей это не подтверждается Большое значение представляет позиция 4 таблицы. Однако, на наш взгляд, она должна быть скорректирована и дополнена. Вопрос должен стоять не только в разработке методов определения степени девулканизации, но, прежде всего в создании условий для ее регулирования. Для этого нужно установить корреляцию между внешним энергетическим воздействием на материал и уровнем протекающих механодеструктивных процессов. Это позволило бы создать регулируемые процессы экструзионного измельчения, при кото- рых была бы возможна как интенсификация, так и минимизация механохимической компоненты процесса измельчения. Необходимо отметить еще одно важное обстоятельство. Оно связано с методом упругодеформационного экструзионного измельчения вулканизатов, разработанного под руководством Н.С.Ениколопова. Применяя данный метод (или его модификацию), можно, варьируя условиями ведения процесса, добиться минимизации механохимических процессов, сопутствующих твердофазному измельчению. В этой связи вопрос о создании методов количественного описания механохимических превращений, происходящих при девулканизации резиновой смеси, в том числе создание единого критерия внешнего воздействия на обрабатываемый материал, инвариантного относительно применяемого оборудования, имеет большое значение. Разработку эффективной технологии переработки изношенных шин с получением полуфабриката высокого качества можно считать одним из начальных этапов химико-технологических мероприятий по созданию системы обращения с изношенными шинами, которому должен предшествовать анализ физико-химических изменений эластомерной основы шин в процессе эксплуатации. Следующим этапом данной совокупности является разработка новых рецептур композиционных материалов с использованием полуфабриката переработки изношенных шин. Несмотря на то, что общие принципы создания рецептур на основе каучуков, пластических масс и их комбинаций известны, использование регенерата может внести существенные коррективы в состав композиционных материалов на их основе и потребовать в ряде случаев изменения имеющихся представлений о создании рецептур. Причем, подобная корректировка будет во многом зависеть от уровня свойств полученного регенерата. Заключительным этапом совокупности химико-технологических мероприятий является создание новых видов изделий на основе композиционных материалов для различных отраслей техники. Особое внимание при этом следует обратить на процесс вулканизации, который при использовании в составе резиновой смеси регенерата будет иметь свои особенности [ 3,57]. Данный этап неразрывно связан с совокупностью организационно-правовых мероприятий, которые обеспечивали бы реализацию этих изделий на рынке полимерной продукции [58]. Литература 1.Yamaguchi, K. Переработка и вторичное использо- вание утильных резин //Kogaku to kogyo= Sci. аnd Ind. (Osaka). 1999. V.73. № 8. P. 345-352. 2.Богданов В.В. Удивительный мир резины / М.: Знание, 1989.192 с. 3.Шаховец С.Е., Богданов В.В. Комплексная механотермохимическая регенерация шин / СПб.: Проспект науки, 2008. 197 с. 4.Анцунов Ю.А. и др. Комплексная вторичная переработка изношенных шин // Тезисы докладов 10-го Юбилейного симпозиума «Проблемы шин и резинокордных композитов» Москва, 18-22 октября 1999. М.: ОАО НИИШинмаш, 1999. С. 15-16. 5.Способ утилизации шин большегрузных автомобилей: пат. 2144462 Рос. Федерация. № 98114723/12; заявл. 17.07.98; опубл. 20.01.00, Бюл.№ 2. 5с. 6.Вольфсон С.А. Нужна талантливая идея // Изобретатель и рационализатор. 1987. № 1. С. 8-9. 7.Дроздовский В.Ф. Состояние и перспективы переработки и использования изношенных шин за рубежом // Каучук и резина. 1992. № 4. С. 23-29. 8.Способ термической переработки изношенных шин: пат. 2139187 Рос. Федерация. № 97117797/12; заявл. 24.10.97; опубл. 10.10.99, Бюл. № 28. 4 с. 9.Verfahren zur Entsorgung von Atgummi, Gummi und dergleichen: заявка 19721815 Германия. № 19721815.6; заявл. 25.05.97; опубл. 03.12.98. 5 с. 10.Roy C., Darmstadt Н. Carbon placks recovered from rubber waste by vacuum pyrolisis-composition with commercial grades // Plast. Rubber and Compos. Process and Appl. 1998. V. 27. № 7. Р.341-345. 11.Способ переработки изношенных шин: пат. 2142357 Рос. Федерация. №98112378/12; заявл. 03.07.98; опубл. 10.12.99, Бюл. № 34. 3 с. 12.Wolf, R. Used tires will yield refinery freedstock аnd methanol // Chem. Eng. 1999. V. 106. № 6. Р. 17-19. 13.Roy C. Scrap tyre open forum // Tyres аnd Acess. 2000. V. 13.Р. 26-30. 14.Menning, G. Concept for reclain of rubber waste in Europe // Plast. Rubber and Compos. Process and Appl. 1998. V. 27. № 7. Р. 346-348. 15.Способ и устройство для переработки изношенных покрышек: пат. 558600 США. №484233; заявл. 07.06.95; опубл. 31.12.96. 6 с. 16.Способ и устройство для переработки покрышек: пат. 5524838 США. №319670; заявл. 07.10.94; опубл. 11.06.98. 5 с. 17.Блинков Е.Л., Ляпин А.Г. Криотехнология переработки покрышек и безкамерных шин // Экологические системы и приборы. 1999. № 5. С. 20-22. 18.Способ переработки изношенных резиновых изделий, армированных металлокордом: пат. 2111117 Рос. Федерация. № 96108498; заявл. 30.04.96; опубл. 20.05.98, Бюл. № 14. 4 с. 19.Устройство для электроразрядной деструкции шин с металлическим кордом: пат. 2139188 Рос. Федерация. № 98123180/12; заявл. 03.04.98; опубл. 10.10.99, Бюл. № 28. 11 с. 20.Устройство для измельчения использованных автопокрышек: пат. 2143950 Рос. Федерация. № 98108896/03; заявл. 12.05.98; опубл. 10.01.00, Бюл.№ 1. 4 с. 21.Способ и установка для отделения эластичных материалов, находящихся в соединении с металлом: заявка 19545580 Германия. № 195445580/03; заявл. 07.12.95; опубл. 12.06.97. 4 с. 22.Леонов Д.И., Леонов И.В. Энергетический анализ способа измельчения шин взрывом // Изв. Вузов. сер. Машиностроение. 1998. № 1. Т. 12. С. 85-88. 23.Леонов, Д.И. Энергетический анализ способов измельчения шин взрывом // Технология машиностроения. 1999. № 3. С.47-51, 134. 24.Способ измельчения изношенных шин и устройство для его осуществления: пат. 2140358 Рос. Федерация. № 98107923/12; заявл. 28.04.98; опубл. 27.10.99, Бюл. № 30. 6 с. 25.Способ и установка для переработки изношенных шин: заявка 19524767 Германия. № 19524767; заявл. 07.07.95; опубл. 09.01.97, 3 с. 26.Линия переработки изношенных покрышек шин: пат. 2140357 Рос. Федерация. № 97107755/12; заявл. 22.05.97; опубл. 27.10.99, Бюл. № 30. 4 с. 27.Способ и устройство для получения резиновой крошки из потребительских отходов и резинотехнических изделий: заявка 19648551 Германияз №19648551.7; заявл. 23.11.96; опубл. 28.05.98. 5 с. 28.Устройство для деструкции изношенных шин и пластмассовых изделий с использованием воды под высоким давлением: заявка 2773727 Франция. № 9800878; заявл. 22.1.98; опубл. 23.7.99, 7 с. 29.Устройство для измельчения покрышек: пат. 23976 Украина. № 96103761; заявл. 01.10.96; опубл. 31.08.98. 2 с. 30.Устройство для измельчения изношенных покрышек: пат. 5695131 США. № 605479; заявл. 26.02.96; опубл. 09.12.97. 6 с. 31.Games D. «Gotton Gin» recovers rubber from old tires // Chem.Eng. 1999. V. 106. № 6. Р. 19. 32.Передвижная установка для резки автомобильных покрышек: пат. 5868328 США. № 950345; заявл. 14.10.97; опубл. 09.02.99. 6 с. 33.Балыбердин В.Н., Никольский В.Г., Аринштейн А.Е. Диспергаторы для тонкого измельчения полимерных материалов, резин и композитов. // Технология машиностроения. 1998. № 4. С. 94-101. 34.Способ получения резинового порошка из изношенных шин и технологическая линия для его осуществления: пат. 2138393 Рос. Федерация. № 98120303/12; заявл. 12.11.98; опубл. 27.09.99, Бюл. № 27. 4 с. 35.Способ переработки резинотехнических изделий: пат. 2111859 Рос. Федерация. №96120371/25; заявл. 16.03.95; опубл. 27.05.98, Бюл. № 15. 6 с. 36.Способ разрушения резины резинотехнических изделий: заявка 98101786/25 Рос. Федерация. № 98101786/25; заявл.10.02.98; опубл. 20.05.99, Бюл. № 14. 8 с. 37.Способ переработки резинотехнических изделий, в частности армированных и в том числе автопокрышек и устройство для его осуществления: заявка 97115873/25 Рос. Федерация. № 97115873/25; заявл. 15.09.97; опубл. 20.03.99, Бюл. № 8. 4 с. 38.Способ разрушения изношенных покрышек и устройство для его осуществления: пат. 2111858 Рос. Федерация. № 96112946/25; заявл. 01.07.98; опубл. 27.05.98, Бюл. № 15. 5 с. 39.Способ измельчения резиновых отходов: пат. 2137602 Рос. Федерация. №98123177/25; заявл. 28.12.98; опубл. 20.09.99, Бюл. № 26. 5 с. 40.Leite L.F.M., Soares B.G. Interaction of asphalt with ground tire rubber // Petrol. Sci. and Technol. 1999. V.17. № 9-10. Р. 1071-1088. 41.Способ регенерации резиновых материалов: пат. 5904883 США. № 081985426; заявл. 4.12.97; опубл. 18.5.99. 6 с. 42.Способ переработки изношенных покрышек: заявка 97105251/25 Рос. Федерация. № 97105251/25; заявл.04.04.97; опубл.10.04.99, Бюл.№10. 6 с. 43.Марков В.В. Технология получения прочных сырых кровельных резин с высоким содержанием продуктов переработки изношенных шин // Тез. докл. 6-ой Международной конференции «Наукоемкие химические технологии», Москва 25-29 октября 1999г. М.: ОАО НИИШинмаш, 1999. С.282-283. 44.Способ активирования резиновой крошки: пат. 5927620 США. № 08/9888949; заявл. 11.12.97; опубл. 27.07.99. 6 с. 45.Kim J.K., Burford R.R. Study on powder utilization of waste tirer as a filler in rubber compounding // Rubber Chem. and Technol. 1998. V. 71. № 5. Р.1028-1041. 46.Diedrich K.M., Burhs B.I. Recycling van gemahlenen Altreifen-gummi mit Trans Polyoctenamer // Gak; Gummi, Fasern, Kunsts. 2000. Bd. 53. № 3. S.178-183. 47.Yaskin,V.V. Isaev A.I. A model for rubber degradation under ultrasonic treatment : Part 1. A coustic cavitation viscoelastic solid // Rubber Chem. and Technol. 1999. V. 72, № 4. P.741-757. 48.заявка 0887372 ЕПВ, Способ деструкции резины № 97109846.2; заявл.17.06.97; опубл. 30.12.98. 12с. 49.Вольфсон С.А., Никольский В.Г. Переработка и использование шин и резиновых изделий в шинной, резинотехнической промышленности и переработке пластмасс. Тенденции развития технологии // Пластические массы. 1997. № 5. С. 39-44. 50.Hermann Berstorff. Technical information, 1993. 12 s. 51.Линия по переработке изношенных автопокрышек с текстильным и металлическим кордом. Техническая информация. г. Нижнекамск. ЗАО «Камэкотех» 1997. 15 с. 52.Соловьев, Е.М., Борисов Е.М. Соловьев М.Е. Переработка и комплексное использование изношенных шин Техническая информация НПО «Резерв», ОАО «НИИШинмаш». Ярославль: ЯГТУ, 1998. 12 с. 53.Технологическая линия по переработке изношенных автошин. Техническая информация. г. Пермь: ГНПП «Кордэкс», 1997. 4с. 54.Установка для переработки автомобильных покрышек. Техническая информация НТЦ «Техноген» СПб.: Механобр инжиниринг, 1997. 4 с. 55.ДЭКЧЕР-150-диспергатор-экструдер червячнороторный. Техническая информация. г. Киев: ОАО «Большевик», 1998. 6 с. 56.Baranwol K.C. Characterization @ Specification Development of recycled Rubber // 15-st Rubber Division, ACS Meeting, May 6-9, 1997, Anaheim, California. 57.Дроздовский В.Ф. Применение регенерата в шинной и резиновой промышленности и методы оценки его качества М.: ЦНИИТЭнефтехим, 1966. 54 с. 58.Разработка концепции обращения с изношенными шинами в Российской Федерации / Д.Р. Разгон [и др.] // Материалы международной научно-практ. конф. «Рынок шин, РТИ и каучуков: производство,наукоемкие технологии, сбыт», 2-3 февраля 2005г. М.: ОАО НИИШинмаш, 2005. С. 71-72.