Прохоренков А.М., Овсейчик А.В. ИССЛЕДОВАНИЕ ПРОЦЕССОВ, ПРОТЕКАЮЩИХ В КОНТУРАХ

advertisement

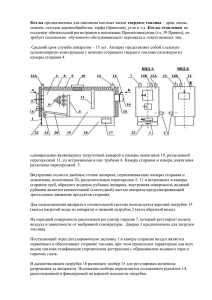

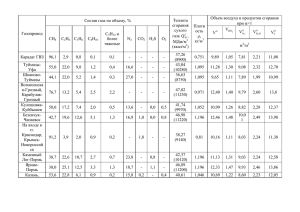

Секция – Информационно-коммуникационные технологии в управлении Прохоренков А.М., Овсейчик А.В. ИССЛЕДОВАНИЕ ПРОЦЕССОВ, ПРОТЕКАЮЩИХ В КОНТУРАХ СИСТЕМ УПРАВЛЕНИЯ ОТОПИТЕЛЬНЫХ КОТЕЛЬНЫХ, РАБОТАЮЩИХ НА БИОЛОГИЧЕСКОМ ТОПЛИВЕ Мурманский государственный технический университет Введение Россия, в частности северо-запад ее европейской части, богата лесами. Энергетические потребности расположенных там небольших городов и поселков сравнительно невелики и заключаются, главным образом, в отоплении и горячем водоснабжении. Источниками тепла являются по большей части мелкие котельные, работающие на электрической энергии, привозном угле или мазуте. Их технический уровень, экономичность и экологические показатели не соответствуют современным представлениям. Выработка тепловой энергии теплоснабжающими предприятиями, использующие указанные виды топлива является нерентабельным. Средняя отпускная стоимость топочного мазута с учетом доставки в Мурманскую область составляет 14 000 тыс. руб./т.н.т. (стоимость древесины составляет не более 1 000 руб./м3). Во многих случаях значительно лучшим решением было бы использование в котельных имеющегося поблизости древесного топлива, относящегося к возобновляемому источнику биологического топлива. 1. Актуальность проблемы По экономическим причинам и вследствие состояния окружающей среды количество энергии, получаемой от использования биологического топлива в западной Европе, увеличивается. Северо-Западная часть России имеет слабые традиции использования биотоплива в производстве тепловой энергии. Годовое производство составляет в настоящее время приблизительно 120.000 м3, что соответствует всего лишь 17% от общего объёма. В Мурманской области имеются достаточные ресурсы древесного биотоплива для его использования в качестве энергоносителя для отопительных котельных в небольших сельских поселениях региона. В соответчики с данными из Лесного плана Мурманской области 3 ежегодный допустимый объем изъятия древесины составляет 560 тыс. м , при том, что годовая потребность региона в древесине составляет всего 130,3 тыс. 3 м , которая удовлетворяется полностью. Необходимо отметить, что потребность в топливе поселковых котельных сравнительно невелики и по примерным подсчетам, учитывая ежегодный допустимый объем изъятия древесины древесное, биотопливо позволит обеспечить 5-10 населенных пунктов Мурманской области необходимым энергетическим ресурсом. Увеличение объема потребления биологического топлива сыграет важную роль в развитии структуры энергоснабжения региона. Внедрённые проекты по использованию биотоплива в отопительных котельных посёлков Верхнетуломский и Лувеньга Мурманской области стали важными демонстрационными проектами, способствующими увеличению объёмов использования биотоплива в регионе [1]. За счёт строительства котельных, работающих на биотопливе, произошла замена в потреблении нефтепродуктов и электроэнергии, нашли решение практические проблемы охраны окружающей среды, связанные с размещением и утилизацией древесных отходов. В этой связи, внедрение технологий по использованию биотоплива в отопительных котельных является актуальной. 2. Проблемы получения тепловой энергии из древесного биологического топлива Несмотря на ряд преимуществ использования древесины в качестве топлива его применение сопряжено с некоторыми проблемами. Одной из таких проблем является повышенная влажность древесного биотоплива. Для сжигания каждого вида биотоплива существует своя специальная и специфическая технология. Котлоагрегаты, предназначенные для сжигания биомассы влажностью менее 30%, не будут эффективны ни для сжигания влажного биотоплива с содержанием воды около 50%, ни для использования рафинированной биомассы. Влажное биотопливо не будет сгорать из-за того, что ему необходима очень высокая температура внутри котла, достигать которой нет смысла, если использовать более сухую биомассу. Рафинированное топливо сгорать в таком котле будут, но при этом потеряют экономическую целесообразность, поскольку стоимость котла на гранулах ниже, чем на влажной или сухой (до 35%) биомассе - опилках, щепе и т.д. Известно, что при влагосодержании более 60% сжигание топлива становится бесполезным. Транспортировка топлива с влагосодержанием более 30-40% малоэффективна. Сложность использования опилок в качестве топлива для котлов – в том, что опилки практически не горят в слое, а также во взрывоопасности подобного рода экспериментов. При закладывании опилок в топки обыкновенных котлов, работающих на кусковом древесном топливе с попыткой их утилизации, очень высока вероятность хлопков и взрывов по причине не контролируемого процесса пиролиза. На рис. 1 представлена зависимость низшей теплоты сгорания от влажности топлива. Рис. 1. Зависимость низшей теплоты сгорания от влажности топлива Рассмотрим случай 50% влагосодержания, при этом в 1 кг топлива только 0,5 кг "чистого топлива", без воды. Если не брать в расчет затраты энергии на нагревание и испарение этой влаги, то теплота сгорания такого топлива составит не более половины от высшей теплоты сгорания, а расход при той же мощности будет в 2 раза больше по отношению к абсолютно сухому топливу. Ясно, что в реальности воду приходится нагревать и испарять, и реальная теплота сгорания (низшая теплота сгорания) будет более чем в 2 раза ниже высшей теплоты сгорания. Определим величины реальных расходов. За основу возьмем высшую удельную теплоту сгорания древесного топлива: 18-21 мДж/кг. [3] Рассчитанные зависимость КПД котла от влажности топлива изображены на рис. 2. Для определения часового расхода биотоплива проведем вычисления: 2 952 000 000 [Дж]/20 000 000 [Дж/кг]=147.6 [кг] - это минимально возможный расход, в реальности же расход будет выше. Низшая теплота сгорания свежесрубленной древесины находится в пределах 5-10 мДж/кг соответственно, расход при использовании такого топлива составит — 590-295 кг и это без учета КПД и других потерь. Для сравнения топливные гранулы (пеллеты), соответствующие не самому жесткому европейскому стандарту DIN 51 731, имеют низшую теплоту сгорания 17.5-19.5 мДж/кг и расход для котла составит 168-151 кг. При этом, топливные гранулы, кроме высушенной древесины, в своем составе больше ничего не содержат. Рис. 2. Зависимость КПД котла от влажности топлива В этой связи, расход древесного топлива котлом любой конструкции, при постоянной мощности, может отличаться в разы только из-за различной влажности топлива. 3. Выработка тепловой энергии из опилок, щепы и торфа Рассмотрим исследования технические – характеристики и котельной посёлка отопительной структуру объекта Верхнетуломский Мурманской области [1]. Водогрейная котельная установка состоит из котельного агрегата и вспомогательного котельного оборудования, размещенного в котельной, и предназначенного для приготовления горячей воды с необходимыми параметрами. В табл. 1 представлена техническая характеристика котельной, работающей на биологическом топливе. Таблица 1 Техническая характеристика котельной древесные отходы (опилки, щепа, Вид топлива кора) Тип котла водогрейный, огнетрубный Температура на выходе из котла Давление воды в сети 1400С 6 бар дымосос, вентилятор первичный и Воздухопадача вторичный Влажность топлива от 0 % до 70 % Диапазон регулирования 30 %...100 % мощности частицы - не более 200 мг/МДж Выбросы NOx не более 85 мг/МДж CO не более 100 мг/МДж Время прогрева Температура 10 часов в камере сгорания Температура дымовых газов 800-10000С 200-2500С В состав котельной установки входит следующее оборудование: бункер накопитель опилок, камера сгорания, водогрейный котёл, гидравлические толкатели и скребки, шнеки, дозаторы, циклоны, вентиляторы, дымосос, приводы, шиберы, системой трубопроводы, насосы и другая различная арматура. Структурная схема котельной установки приведена на рис. 3. Рис. 3. Структурная схема котельной, работающей на опилках Технологический процесс приготовления горячей воды осуществляется в следующей последовательности: Древесные отходы, используемые как топливо, доставляются на котельную автотранспортом и ссыпаются в бункер накопитель опилок 1. На дне бункера находятся толкатели 2, которые ворошат опилки и продвигают их к шнекам 3, 4 бункера. Привод этих толкателей – гидравлический. Шнек 3 является шнеком уровня (верхний) – обеспечивает равномерную подачу опилок на шнек 4. Шнек 3 является питающим шнеком (нижний) - отбирает необходимое количество топлива и подает его через дозатор 5 в систему дымоходов 6 для предварительной сушки дымовыми газами. Древесные отходы, хранящиеся в бункере накопителе опилок 1, имеют достаточное высокое содержание влаги и для предварительной сушки его используют дымовые газы после котла 17. Канал сушки 6 имеет достаточно большую длину и соединяется к двум параллельно установленным циклонам 7, где производится отделение опилок от дымовых газов. Уровень опилок в циклонах 7 поддерживается дозатором 5. Следует отметить, что система сушки начинает нормально работать после выходы котла 13 на режим после розжига, т.е. когда все элементы прогрелись (около 10 часов). Настройку системы сушки следует сделать так, чтобы топливо поступало постоянно в канал сушки 6 с минимальными паузами. Дымоходы 6 системы сушки после дозатора 5 бункера имеют смотровые лючки для удаления камней и слишком крупных кусков древесных отходов. Далее происходит передача топлива на транспортный (“наклонный”) шнек 9 через дозаторы 8. Топливо проходит через “штаны” 10, где происходит разделение топлива на два потока: правый и левый. Уровень топлива в “штанах” 10 контролируется конечным выключателем для предотвращения переполнения. Также имеются смотровые люки для очистки. После “штанов” 10 через дозаторы 11 топливо поступает в камеру сгорания 13 по двум шнекам подачи 12. Дымовые газы из камеры сгорания 13 поступают в жаротрубный водогрейный котел 17. Котел имеет 3 хода газов и оборудован системой обдува трубок от сажи. Смесителем 24 соединяются потоки дымовых газов после циклонов 7 и дымовые газы после водогрейного котла 17. На выходе их котла 17 шибером 18 в зависимости от нагрузки котла перераспределяются потоки дымовых газов в дымовую трубу и систему сушки топлива. Это делается для того, чтобы независимо от текущей нагрузки котла 13, поддержать номинальным расход дымовых газов через систему сушки. Тяга в канале сушки 6 создается с помощью дымососа 23, который установлен после циклонов 7. Зола из нижней части камеры сгорания 13 удаляется с помощью скребков 19 с гидроприводом и трех последовательных шнеков 20. Система золоудаления рассчитана на периодическое удаление золы (раз в день). Особое внимание следует уделять плотному закрытию уплотнения скребков золы. Это необходимо для того, чтобы избежать подсоса воздуха и возгорания в нижней части камеры 13. Сетевая вода циркулирует с помощью насосов рециркуляции 21 до тех пор, пока температура на выходе котла 17 не будет равна заданной. Далее горячая вода поступает к потребителю. Вентилятор 22 осуществляет вентиляцию бункера. Основные регулируемые величины: температура воды на выходе из котла, уровень топлива в камере сгорания и в циклонах, а также давления дымовых газов в дымоходе. Способы регулирования контролируемых параметров основаны на принципах регулирования по отклонению и возмущению. Основные регулируемые величины: температура воды на выходе из котла, уровень топлива в камере сгорания и в бункерах, давление дымовых газов в дымоходе. Для оптимизации режимов работы контуров системы управления исследуемой котельной необходимо разработать их математические модели, которые представлены в разделе 4. 4. Математические модели системы теплоснабжения с водогрейным котлом, работающим на опилках и щепе 4.1. Математическая модель системы управления производительностью котла Анализ процессов, протекающих в контуре регулирования производительности, позволил разработать структурную схему системы управления производительностью котла, которая изображена на рис. 4. Дифференциальные уравнения процессов, протекающих в элементах моделируемой системы управления, представим в виде передаточных функций. Передаточная функция привода транспортера шнекового типа имеет вид: W п .ш ( p ) = k ⋅ e − pτ , Tp + 1 (1) где: W р.т ( p) - регулятор температуры; Wп.ш ( p ) - привод шиберов; Wш ( p ) - топка; Wв.к ( p) - шиберы вентиляторов; WТ ( p) - водогрейный котел (теплообменник); Wд.т1 ( p) - датчик температуры на выходе из котла; Wд.т 2 ( p) датчик температуры на входе в котел; Wпотр ( p) - потребители Рис. 4. Структурная схема системы управления производительностью котла Реальные значения величин k , T и τ находят из экспериментальных данных или конструктивных расчетов. Для моделируемого процесса, рассчитанные величины параметров имеют значения: k = 1 , T = 30 τ = 3 . Передаточная функция привода шибера включает в себя усилительное звено и запаздывающее звено, и имеет вид: Wп.ш ( p ) = k ⋅ e − pτ , (2) Где расчетные значения параметров имеют следующие величины: k = 0.5 τ = 1 , Процесс тепловыделения приближенно может быть описан уравнением инерционного звена первого порядка с передаточной функцией топки: WТ ( p ) = k QB ( p) = k QB , (3) H л kQ ⋅ k Г ⋅ , ε 1− kз ⋅ kГ (4) T1 p + 1 где H л - лучевоспринимающая поверхность трубных экранов, м2; ε - приведенный коэффициент термического сопротивления слоя загрязнений, м2*с*0С/кДж; kQ = Qл B , B ⋅ V Г ⋅ C Г ⋅ ρ Г + γ ⋅ α Т ⋅ Т Т3 (5) где Qл - лучистая теплота, воспринимаемая поверхностями нагрева топки, кДж/м2; B= где Bp Bp 1 − qγ , (6) - расчетный расход топлива, кг/с или м3/с; qγ - потери с механическим недожогом; VГ - объем продуктов сгорания на единицу топлива, приведенный к нормальным условиям, м3/кг или м3/ м3; C Г - удельная теплоемкость продуктов сгорания, кДж/(кг*0С); ρ Г - плотность продуктов сгорания, кг/м3; α Т - приведенный коэффициент сгорания топки; Т T - температура газов на выходе их топки; kr определяется из выражения: 4 ⋅ α T ⋅ TT3 kГ = , H л ε + γ ⋅ α T ⋅ Tз3 (7) где Tз - средняя температура загрязнений, (золы, шлака, футеровки, обмазки), kз находится из: kз = γ ⋅ Tз ⋅ α T , B ⋅VГ ⋅ C Г ⋅ ρ Г + γ ⋅ α Т ⋅ Т T (8) Т1 = Gз ⋅ C з , H л ε + γ ⋅ α Т ⋅ Т з3 (9) где Gз - масса слоя загрязнений, кг; C з - удельная теплоемкость слоя загрязнений, кДж/(кг* С). 0 Величина Т1 колеблется от нескольких секунд до нескольких десятков секунд в зависимости от топки, вида топлива и других факторов. Тепловая энергия, выделившаяся в результате сгорания топлива, воспринимается радиационными и конвективными поверхностями нагрева топки. Динамика процесса теплопередачи может быть описана как теплообменник по каналу регулирования температуры. Теплообменные аппараты для упрощения моделирования принимают за последовательное соединение двух звеньев – инерционного первого порядка и звена запаздывания. Модель котлоагрегата имеет вид: Wв . к ( p ) = k ⋅ e − pτ , Tp + 1 (10) где к - коэффициент усиления; T - постоянная времени котла; τ - запаздывание. Для моделируемого процесса, рассчитанные величины параметров имеют значения: k = 6 , T = 20 τ = 2 . Передаточную функция термоэлектрического преобразователя (термопары), достаточной для практических расчетов, представим в виде: Wд.Т ( p) = mТ , TТ p + 1 (11) где TТ = 15 − 20 – постоянная времени термопары, с; mТ - номинальный статический коэффициент преобразования (крутизна характеристики) термопары, мВ/0С. На основании полученных передаточных функций (1) – (11), построим контур автоматического регулирования производительности котельной. Для исследования процессов, протекающих в контурах отопительной котельной, будем использовать подсистему Simulink пакета Matlab, структурная схема модели представлена на рис.5. Рис.5. Структурная схема модели контура регулирования производительности котла Производительность котла регулируется по заданному значению температуры воды на выходе из котла. Температура воды на выходе котла измеряется с помощью первичных преобразователей. С выхода преобразователей сигналы подаются на вход регулятора. При отклонении указанного параметра, с выхода поступают сигналы на приводы шиберов вентиляторов. Графики полученных переходных процессов изображены на рис. 6 и рис.7. Рис. 6. График переходного процесса изменения температуры воды на выходе из котлоагрегата отопительной котельной Показатели качества контура управления температуры на выходе из котла имеют следующие значения: t p = 450c , σ = 1% , k = 3 . Рис. 7. График переходного процесса изменения температуры воды на входе в котлоагрегат отопительной котельной 4.2. Математическая модель системы управления разрежением котла Анализ процесса, протекающего в контуре регулирования производительности, позволил разработать структурную схему системы управления производительностью котла, которая изображена на рис. 8. Для исследования процессов, протекающих в контуре управления разрежением котла отопительной котельной, будем использовать также подсистему Simulink пакета Matlab, структурная схема модели представлена на рис.9. где: W р. р ( p) - регулятор разрежения; WРmVг ( p ) - участок "разрежение - расход дымовых газов"; WРmVв ( p ) - участок объекта регулирования объекта регулирования "разрежение - расход воздуха"; Wи . м ( p ) - исполнительный механизм регулятора воздуха FC; Wдф.с ( p ) - динамическая (демпфирующая) связь между регуляторами воздуха и разрежения; WРm ( p ) - датчик разрежения; Wдф.1 ( p ) - аэродинамический демпфер; Wдф.2 ( p ) -демпфер измерительной цепи регулятора. Рис. 8. Структурная схема системы управлением разрежением котла Рис. 9. Структурная схема модели контура регулирования разрежения Работа САУ разрежения тесно связана с САУ производительностью котла (подачей воздуха в камеру сгорания). Разряжение измеряется в верхней части топке котла датчиком разрежения. Сигнал с преобразователя поступает на регулятор разрежения. Дополнительно на регулятор разрежения поступают сигналы от задатчика разрежения и регулятора воздуха через комплект динамической связи. В случае отклонения регулируемого параметра от заданной величины регулятор вырабатывает управляющее воздействие на исполнительный механизм (электродвигатель). Исполнительный механизм изменяет положения направляющих аппаратов дымососа. 4.3. Математическая модель системы управления уровнем опилок в камере сгорания Анализ процессов, протекающих в контуре регулирования производительности, позволил разработать структурную схему системы управления производительностью котла, которая изображена на рис. 11. где: W р. у ( p) - регулятор уровня; Wп.шн ( p) - привод шнеков; Wшн ( p) - шнеки; Wк .сг ( p ) - камера сгорания; Wд. у ( p ) - датчик уровня; W р. у ( p ) - регулятор релейного типа Рис. 10. Структурная схема системы управления уровнем опилок в камере сгорания Структурная схема модели контура автоматического регулирования уровня опилок в камере сгорания с использованием для исследования процессов пакета Matlab изображена на рис. 11. Рис. 11. Структурная схема модели контура регулирования уровня опилок в камере сгорания Уровень топлива котла измеряется с помощью датчиков уровня. С выхода датчиков сигналы подаются на входы регуляторов. При отклонении текущего значения уровня опилок от заданного, с выхода регулятора поступают управляющие воздействия на приводы шнеков подачи топлива. 4.4. Моделирование системы управления контуром уровня топлива в циклонах На основании математической модели, полученной в результате исследования функционирования циклонов, была разработана структурная схема модели контура автоматического регулирования уровня опилок в циклонах, которая изображена на рис. 12. Рис. 12. Структурная схема модели контура регулирования уровня топлива в циклонах 4.5. Моделирование системы управления регулирования влажности топливной смеси На основании проведённых исследований была получена математическая модель, которая явилась основой для разработки структурной схемы контура автоматического регулирования влажности опилок, которая изображена на рис. 13. Рис. 13. Структурная схема модели контура регулирования влажности топливной смеси 4.6. Моделирование общей схемы управления контурами котлоагрегата отопительной котельной, работающей на опилках На рис.14 представлена общая структурная схема моделирования процессов, протекающих в контурах системы управления котлоагрегата отопительной котельной, работающей на опилках. Полученные результаты моделирования процессов в виде графиков переходных процессов представлены на рис. 15. Рис.14. Общая структурная схема моделирования системы управления контурами котлоагрегата отопительной котельной, работающей на опилках Рис. 15. Графики переходных процессов изменения основных параметров отопительной котельной Где: 1 - График переходного процесса изменения температуры воды на выходе из котлоагрегата отопительной котельной. 2 - График переходного процесса изменения температуры воды на входе в котлоагрегат отопительной котельной. 3 - График переходного процесса контура регулирования уровня топлива в циклонах. 4 - График переходного процесса изменения влажности топливной смеси. 5 - График переходного процесса изменения уровня опилок в камере сгорания. 6 - График переходного процесса изменения давления разрежения в топке котлоагрегата отопительной котельной. 5. Система управления контуром удаления влаги из опилок Древесные отходы, хранящиеся в бункере накопителе опилок, имеют достаточно высокое содержание влаги и для предварительной сушки его используют отработанные дымовые газы, которые поступают по газоходу перед их удалением в атмосферу. Система сушки начинает нормально работать после выходы котла на режим после розжига [4]. При достижении оптимальной температуры в камере сгорания, открывается задвижка и дымовые газы смешиваются с древесными опилками. Далее топливная смесь дымовых газов с опилками поступает в циклон. В циклоне происходит их отделение на обезвоженное топливо и дымовые газы. После циклона часть газов выбрасывается в атмосферу, а часть опять идет на сушку топлива. На рис. 15 представлена функциональная схема системы управления контуром удаления влаги из опилок. Влажность опилок, поступающих из дозатора, измеряется с помощью первичных преобразователей MI. С выхода преобразователей сигналы подаются на вход регулятора MC. При отклонении указанного параметра, с выхода MC поступают сигналы на привод, открывающий заслонку и регулирующий подачу отработанных дымовых газов. Рис. 15. Функциональная схема системы управления контуром удаления влаги из опилок На основании математической модели, полученной в разделе 4.4, разработана структурная схема модели контура регулирования влажности топливной смеси, которая изображена на рис. 13. График переходного процесса изменения влажности топливной смеси изображен на рис. 16, который показывает, что влага из опилок удаляется. Рис. 16. График переходного процесса изменения влажности топливной смеси 6. Повышение КПД котельного агрегата при помощи конденсируемого водяного пара Объем сухих газов, приходящихся на 1 кг сжигаемого топлива, можно определить из уравнения: Vco2 + Vso2 + Vo2 + VN2B + VN2T = VС.Г. н.м3 / кг. (12) Полный объем продуктов сгорания, включая водяные пары, определяется из выражения: VС.Г. + VВ.П. = V.Г . н.м3 / кг (13) Водяные пары в продуктах сгорания образуются в результате испарения p воды, находящейся в топливе (W ), и в результате сгорания водорода. Так как принимается, что единственным продуктом неполного сгорания является окись углерода, то объем водяных паров остается неизменным как при полном, так и при неполном сгорании. Учитываю реакцию горения водорода 2H2+O2=2H2O, 4+32=36, находят вес водяных паров, приходящихся на 1 кг сжигаемого топлива: p p G в.п. = ( 9H + W ) / 100, кг (14) К этим водяным парам при точных расчетах добавляется вес водяных паров, попавших в топку с воздухом. Обозначая через d влагосодержание воздуха в граммах на 1 кг сухого воздуха (обычно около 10 г), вес паров воздуха Wв может быть подсчитан так: Wв = αLod/1000 кг на 1кг топлива, (15) где: α – коэффициент избытка воздуха; L0 – вес теоретически необходимого воздуха, требующегося для сжигания 1 кг топлива. Объем водяного пара вычисляется по формуле: p p Vв.п. = ( 9H + W + 0,1 αLod) / 80,5 (16) С целью повышения эффективности эксплуатации, а также повышения КПД установки, топливная смесь дымовых газов с опилками поступает в циклон, где происходит их отделение на обезвоженное топливо и дымовые газы (рис. 3, рис. 15). После циклона дымовые газы направляются в конденсатор, где происходит отделение влаги и удаление обезвоженного дыма. Выделенная влага после очистки поступает в качестве подпитки в котёл. 7. Оптимизация процесса горения за счет регулирования уровня топлива в топочной камере Процесс горения протекает во встречных потоках: свежее топливо добавляют периодически сверху и при постепенном его выгорании образующийся шлак в жидком или твердом состоянии движется вниз и накапливается на решетке, а воздух поступает снизу навстречу топливу. По мере подхода шлака к решетке он охлаждается воздухом (жидкий шлак затвердевает) и создает защитный слой, препятствующий перегреву (пережогу) колосников и заплавлению их жидким шлаком. Частица кислорода воздуха, входя в слой топлива, вступают в реакцию с углеродом с образованием СО2 и СО. Количество углекислоты довольно быстро нарастает, достигая максимума, после чего начинает резко увеличиваться количество углерода, а СО2 падает. Необходимо отметить, что реакция с образованием СО называется неполным горением, так как тепла выделяется меньше, чем при сгорании в СО2. Углерод, сгорая в СО, выделяет лишь 2179 ккал/кг. Процесс газообразования в слое щепы/опилок изображен на рис. 17. Рис. 17. Газообразование в слое щепы/опилок Весь процесс сгорания слоя подразделяется на две зоны: окислительную, в которой имеется свободный кислород, и восстановительную, где происходит реагирование СО2 и С по уравнению: СО2 + С = 2 CO. Эта реакция проходит с поглощением тепла. При заданном режиме процесса максимальное значение температуры в слое соответствует наибольшей концентрации СО2, т.е. относится к концу кислородной зоны. Увеличение толщины слоя топлива за пределы указанных максимальных значений СО2 будет повышать потерю от химической неполноты сгорания. Если слой топлива будет тоньше нормального, то хотя неполнота сгорания и уменьшится, но при этом сильно увеличится в отходящих газах количество ненужного, избыточного воздуха, так как много частиц кислорода воздуха пройдет через слой, не успев вступить в реакцию. Лишний воздух войдет в топку, нагреется и затем достаточно еще горячим будет выброшен в дымовую трубу, повышая потерю тепла с отходящими газами. Контролировать, удачно ли выбрана толщина слоя, можно при помощи приборов – газоанализаторов, показания которых дают возможность судить как о полноте сгорания топлива, так и об избытке воздуха. В случае полного сгорания, состав продуктов сгорания в процентах по объему можно определить из выражения: CO2 + SO2 + N2 + O2 = 100 (12) В случае неполного сгорания в состав отходящих газов из топки газов включаются различные по своей структуре углеводороды, окись углерода, а иногда и чистый водород. Газовый анализ, а также формулы подсчета объемов и прочих величин чрезвычайно осложняются, чем уменьшается возможность их широкого применения в практике котельных. Поэтому, как правило, делают допущение, считая единственным продуктом неполноты сгорания газ СО. 7. Исследование влияния уровня топлива на полноту сгорания Полнота сгорания топлива определяется с помощью коэффициента качества сгорания: (13) где: VCO – объемная доля СО в продуктах сгорания, %; VCO2 - объемная доля СО2 в продуктах сгорания, %; qCO – удельная теплота сгорания углерода при образовании СО, ккал/кг; qCO2 – удельная теплота сгорания углерода при образовании СО2, ккал/кг; теплота сгорания q при образовании СО – 2179 ккал/кг; теплота сгорания q при образовании CO2 – 2657 ккал/кг. Процесс выделения СО при сгорании топлива приближенно может быть описан в виде уравнения инерционного звена первого порядка: , (14) где: Kco принимается как коэффициент прямой, полученной при линеаризации характеристики CO. Линеаризация характеристики CO на рис. 17 позволяет определить: Kсо = 0,44. Процесс выделения СО2 описывается уравнением инерционного звена первого порядка и имеет вид: (15) Для правильной линеаризации характеристики СО2 необходимо разбить ее на две части: при толщине слоя менее и более 15 мм. Таким образом, были найдены два коэффициента: Kco2_1 = 1,133 и Kco2_2 = 0,27. На основе изложенных выше положений, в модель был введен новый контур – контур регулирования содержания СО в продуктах сгорания. Его структурная схема изображена на рис.18. Рис. 18. Структурная схема модели регулирования содержания СО в продуктах сгорания Полученные результаты моделирования представлены на рис. 19 – рис. 21. Рис. 19. График выделения газов СО2 и СО в процессе сгорания топлива При проектировании отопительных котельных, с целью оптимизации структуры системы управления и определения параметров регуляторов, были разработаны математические модели многосвязной системы управления контурами котлоагрегата отопительной котельной. Для исследования процессов, протекающих в контурах управления, используем подсистему Simulink пакета Matlab. Структурные схемы моделирования системы управления контурами котлоагрегата отопительной котельной, работающей на опилках модели представлены на рис.:9; 14; 18; 22. Полученные результаты моделирования процессов в виде графиков переходных процессов, которые представлены на рис. 15. на рис. 19 – рис. 21, позволяют получить оценки показателей качества контуров управления, что важно при настройке регуляторов. Рис. 20. График изменения коэффициента качества сгорания топлива при заданной Vco = 6% Рис. 21. График процесса изменения температуры на выходе из котла при заданной Vco = 6% Рис. 22. Структурная схема контуров регулирования производительности котельного агрегата и контура регулирования содержания СО в продуктах сгорания Выводы Использование биологического топлива, вместо нефтяного, оказывает позитивное влияние на окружающую среду в следующих аспектах: • решение проблем охраны окружающей среды, связанных с хранением древесных отходов; • улучшение качества воздуха за счет снижения использования жидкого топлива; • исключение выбросов парниковых газов СО2, вследствие сжигания жидкого топлива, и СН4 в результате распада органических веществ в хранилищах; • уменьшение закисления почвы и воды, а также выделение в окружающую среду метана, являющегося продуктом гниения древесины. Использование котлов на биотопливе для покрытия базовой нагрузки (мощность таких котлов должна составлять 50-60% от пиковой, в свою очередь это обеспечит 80-90% годовой потребности в тепловой энергии) позволит эффективно решать задачи ресурсо - энергосбережения. С целью оптимизации структуры системы управления и определения параметров регуляторов, были разработаны математические модели и структурные схемы моделирования системы управления контурами котлоагрегата отопительной котельной, работающей на биотопливе. Литература: 1. Прохоренков А.М., Сабуров И.В., Глухих В.Г., Технико-экономические и экологические аспекты внедрения технологии использования биологического топлива на теплоэнергетических предприятиях //Труды филиала МГТУ им. Н.Э. Баумана в г. Калуге. Специальный выпуск: Материалы международной научно-технической конференции "Приборостроение-2000". Филиал МГТУ им. Н.Э. Баумана. - Калуга: 2000, - С. 82-87. 2. Виноградова, А.В. Биотехнология топлива: учеб. пособие / А.В. Виноградова, Г.А. Козлова, Л.В. Аникина. – Пермь: Изд-во Перм. гос. техн. унта. 2008, – 212 с. 3. Дергачева И.В., Салихов П.Т. Биогаз - электроэнергия, тепло, биоудобрение. 11 шагов к цели. Практическое руководство.- Ташкент: 2011. 249 с. 4. Лыков А.В. Теория сушки. М.: Энергия. 1968. – 472 с.