АНАЛИЗ СЫРЬЕВОЙ БАЗЫ ДЛЯ ПОЛУЧЕНИЯ

advertisement

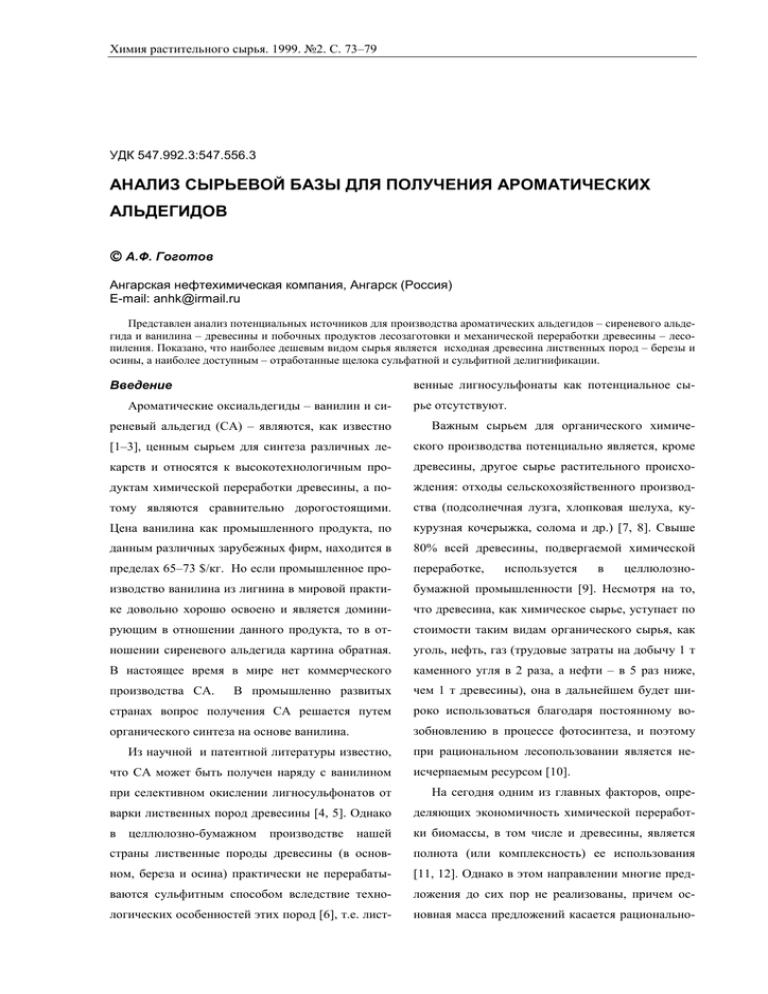

Химия растительного сырья. 1999. №2. С. 73–79 УДК 547.992.3:547.556.3 АНАЛИЗ СЫРЬЕВОЙ БАЗЫ ДЛЯ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ АЛЬДЕГИДОВ А.Ф. Гоготов Ангарская нефтехимическая компания, Ангарск (Россия) E-mail: anhk@irmail.ru Представлен анализ потенциальных источников для производства ароматических альдегидов – сиреневого альдегида и ванилина – древесины и побочных продуктов лесозаготовки и механической переработки древесины – лесопиления. Показано, что наиболее дешевым видом сырья является исходная древесина лиственных пород – березы и осины, а наиболее доступным – отработанные щелока сульфатной и сульфитной делигнификации. венные лигносульфонаты как потенциальное сы- Введение Ароматические оксиальдегиды – ванилин и си- рье отсутствуют. реневый альдегид (СА) – являются, как известно Важным сырьем для органического химиче- [1–3], ценным сырьем для синтеза различных ле- ского производства потенциально является, кроме карств и относятся к высокотехнологичным про- древесины, другое сырье растительного происхо- дуктам химической переработки древесины, а по- ждения: отходы сельскохозяйственного производ- тому являются сравнительно дорогостоящими. ства (подсолнечная лузга, хлопковая шелуха, ку- Цена ванилина как промышленного продукта, по курузная кочерыжка, солома и др.) [7, 8]. Свыше данным различных зарубежных фирм, находится в 80% всей древесины, подвергаемой химической пределах 65–73 $/кг. Но если промышленное про- переработке, изводство ванилина из лигнина в мировой практи- бумажной промышленности [9]. Несмотря на то, ке довольно хорошо освоено и является домини- что древесина, как химическое сырье, уступает по рующим в отношении данного продукта, то в от- стоимости таким видам органического сырья, как ношении сиреневого альдегида картина обратная. уголь, нефть, газ (трудовые затраты на добычу 1 т В настоящее время в мире нет коммерческого каменного угля в 2 раза, а нефти – в 5 раз ниже, производства СА. В промышленно развитых чем 1 т древесины), она в дальнейшем будет ши- странах вопрос получения СА решается путем роко использоваться благодаря постоянному во- органического синтеза на основе ванилина. зобновлению в процессе фотосинтеза, и поэтому Из научной и патентной литературы известно, что СА может быть получен наряду с ванилином используется в целлюлозно- при рациональном лесопользовании является неисчерпаемым ресурсом [10]. при селективном окислении лигносульфонатов от На сегодня одним из главных факторов, опре- варки лиственных пород древесины [4, 5]. Однако деляющих экономичность химической переработ- в целлюлозно-бумажном нашей ки биомассы, в том числе и древесины, является страны лиственные породы древесины (в основ- полнота (или комплексность) ее использования ном, береза и осина) практически не перерабаты- [11, 12]. Однако в этом направлении многие пред- ваются сульфитным способом вследствие техно- ложения до сих пор не реализованы, причем ос- логических особенностей этих пород [6], т.е. лист- новная масса предложений касается рационально- производстве А.Ф. ГОГОТОВ 74 го использования лигнина. Важным вопросом ис- нина, приводящим к резкому снижению выхода пользования лигнина альдегидов при окислении [23, 24]. остается экономическая Химическая и особенно механическая перера- оценка его стоимости [13, 14]. В ряде работ отмечается, что среди перспектив ботка древесины сопровождается появлением использования древесины как химического сырья большого количества отходов, одним из основных рассматриваются в первую очередь возможности компонентов которых является лигнин. Большин- получения ванилина [15], а также использования ство лигнинсодержащих отходов (коры, опилок, лигнина в качестве сырья для фармацевтической гидролизного лигнина, отработанных сульфитных промышленности [16]. и сульфатных щелоков) на сегодня не находят В научно-технической литературе отмечается рационального масштабного применения и утили- потенциал лигнинсодержащих материалов для зируются либо путем сжигания, либо вывозятся в получения ароматических альдегидов, однако ос- отвалы. Поэтому в качестве потенциального сырья новной объем патентной информации касается оценивались лишь те виды отходов, масштабное переработки сульфитных щелоков на ванилин. распространение которых на предприятиях хими- Так, для производства ванилина и других продук- ко-лесного комплекса несомненно. тов в Канаде используется только 20% сульфит- Экспериментальная часть ных щелоков, остальные сжигают [17]. Эта тен- Анализ сырья на содержание лигнина осуще- денция подтверждается в работе [18], где указано, ствляли по методу Комарова [25]. В качестве кон- что спрос на ванилин до сих пор относительно трольного (или оценочного) в отношении потен- низок, поэтому только часть предприятий обору- циала различных видов лигнинсодержащих пре- дованы установками для производства ванилина. паратов как сырья для производства ароматиче- В России лишь одно предприятие – Сясьский ЦБК ских альдегидов использован метод щелочного имеет опытно-экспериментальное производство нитробензольного окисления (ЩНБО) – способ, по переработке сульфитных щелоков целлюлозно- дающий максимальный выход альдегидов при го производства мощностью до 30 т/год, которое в расщеплении лигнина. ЩНБО осуществляли по годы реформ было остановлено вследствие некон- традиционной методике [26]. Анализ оксидатов курентоспособности ванилина осуществляли методом газожидкостной хромато- импортному, в основном норвежскому и польско- графии по методике, описанной ранее [27]. Моди- му, на российском рынке. фикацию черных щелоков с целью повышения производимого Имеются предложения, но нереализованные, выхода альдегидов при окислении осуществляли по получению ванилина из щелочного лигнина по методу Танаки. Он заключается в двухступен- [19] и черных сульфатных щелоков [20, 21]. Ис- чатой обработке щелочного лигнина: на первом пользование гидролизного лигнина для получения этапе лигнин обрабатывают сульфитом натрия ароматических альдегидов также не практикуется, при 100°С в течение 3 ч; затем проводят бисуль- хотя отмечается, что кислотная инактивация лиг- фитную обработку нина, приводящая к образованию дифенилметано- [28]. вых структур, уменьшает, но не препятствует де- Обсуждение результатов при 135°С в течение 1–4 ч струкции ванилина с образованием ванилина [22]. Кроме традиционных видов сырья – исходная Новые предлагаемые технологии химической пе- древесина, щелока – исследованы и другие много- реработки древесины, например, автогидролиз, тоннажные потенциальные источники лигнинсо- также приводят к значительным изменениям лиг- держащих веществ – термомеханическая древесная масса, кора, хвоя и шишка. Не исключено, что АНАЛИЗ СЫРЬЕВОЙ БАЗЫ ДЛЯ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ АЛЬДЕГИДОВ 75 потенциальным сырьем для производства альде- лигнина выход альдегидов падает практически в 2 гидов может стать многотоннажный отход лесо- раза (с 10.1 до 5.6%), что во всей видимости свя- химии – скорлупа кедрового ореха, весьма обога- зано с исключением при осаждении из процесса щенная лигнином и полифенолами [29]. окисления различных олигомерных водораство- Результаты анализа сырья и ЩНБО различных римых фрагментов деструктированного в процес- сырьевых источников представлены в таблице 1. се делигнификации лигнина. При восстановитель- Как видно из таблицы 1, наибольший выход аро- ной обработке черных щелоков сульфитами и би- матических альдегидов при ЩНБО получен для сульфитами по методу Танаки выход альдегидов древесины лиственных пород (березы и осины), а при нитробензольном окислении возрастает более также для полуупаренных до содержания сухих чем в 2 раза (с 10.1 до 22.7%). Оказалось, что при ∼45% лигносульфонатов Соликамского ЦБК. окислении лигнина, выделенного из черных щело- Лигносульфонаты Слокского ЦЗ дают пони- ков, в среде окисленных каталитически белых ще- женный выход альдегидов, вследствие конденса- локов выход альдегидов резко возрастает [30, 31]. ционных процессов, протекающих при термиче- Присутствие коры наряду с древесиной в процессе ском упаривании лигносульфонатов до порошко- окисления, вследствие высокого выхода альдеги- образного состояния. Черные щелока сульфатного дов при окислении коры, допустимо, что позволя- производства дают сравнительно низкий выход ет использовать древесину без предварительной ароматических альдегидов при окислении, что отсортировки коры. говорит о значительных изменениях лигнина в Интересно, что термомеханическая древесная процессе варки. Результаты показывают, что при масса может быть облагорожена перед отбелкой окислении выделенного из щелоков сульфатного путем частичного удаления лигнина из волокни- Таблица 1. Выход ароматических альдегидов в результате ЩНБО лигнинсодержащего сырья Выход альдегидов, % к а.с.лигнину а.с.сырью 39.1/31.0* 8.2 Древесина осины Содержание лигнина, % 20.9 Древесина березы 21.5 51.0/39.0* 11.0 Древесина сосны 27.4 19.0 5.2 Древесина лиственницы 30.0 18.7 5.6 Кора хвойных (пихта-ель 1:1) 35.9 17.4 6.2 Кора осины 36.5 18.8 6.9 Термомеханическая древесная масса ели 27.2 17.0 4.6 Натронный лигнин сосны 100 5.2 5.2 Лигносульфонаты - КБП Слокского (Латвия) ЦЗ 72.0 9.0 6.5 Лигносульфонаты - КБЖ Соликамского ЦБК 70.0 23.8 16.7 Сульфатный лиственный лигнин 100 5.6/14.3** 5.6/14.3** 26.0 10.1/7.8* 2.6 26.0 22.7 5.9 67 2.2 1.5 Гидролизный лигнин Тулунского ГЗ 79.7 2.5 2.0 Хвоя (ель) 31.9 12.0 3.8 Шишка сосны 43.0 15.2 6.5 Вид сырья Сульфатный черный щелок от варки лиственных (береза-осина 1:1) пород Модифицированный по Танаке черный щелок Гидролизный лигнин Красноярского ГЗ * – для лиственных пород общий выход – числитель; выход СА – знаменатель. ** – выход альдегидов при НБО в окисленных белых щелоках. А.Ф. ГОГОТОВ 76 стой массы с получением из удаляемого лигнина древесины лиственных пород – опилки березы и ценных мономеров, что снижает общее содержа- осины. Однако при таком расчете необходимо ние лигнина в волокнистой массе и облегчает учесть, что объемы этих отходов чрезвычайно дальнейшую ее отбелку. низки на предприятиях по комплексной перера- В таблице 2 приведены сложившиеся цены на ботке древесины. Так, на Братском ЛПК в 1991– виды сырья по уровню 1991 г. и в существующем 1994 гг. из общего объема вывезенных в отвал опи- на сегодня масштабе цен. лок (∼20 тыс. т/год) на долю опилок лиственной В таблице 3 приведены расчетные данные по 3 древесины приходилось менее 1% и, кроме того, затратам сырья, выраженные в тоннах, м , рублях опилки лиственных и хвойных пород не рассорти- на 1 т ароматических альдегидов без учета транс- ровываются по отдельности, т.е. учет наличия это- портных расходов. Из таблицы 3 следует, что наи- го вида древесных отходов является при близи- более выгодным с экономической точки зрения тельным. При оценке отходов древесины как сы- сырьем для получения ароматических альдегидов рья для любых технологических целей необходи- являются отходы лесопильного производства – мо учитывать фактор качества. В литературе Таблица 2. Цены на лигнинсодержащие виды сырья, принятые для расчетов рения 1 Опилки березы 2 Опилки осины Кора, луб Древесина березы, балансовая Древесина осины, балансовая Цена за единицу, руб Единица изме- Вид сырья 3 1998 г. пл. м 4–00 6–35 то же 3–50 6–12 то же 7–65 то же 3 то же Лигносульфонаты технические (КБЖ) (45–50% сухих веществ) Сульфатный черный щелок в пересчете на сухое вещество (направляемый на регенерацию) Сучья, ветки лиственных пород Отходы раскряжевки и разделки древесины лиственных пород Горбыли лиственных пород 1 1991 г. 3 т 12–50 23–50 5 35–95 19–80 5 30–29 33–00 ОСТ 81–7971 827–500 т 10–504 490–006 м3 4–805 ... то же 7–205 ... то же 7–705 ... 3 2 3 3 плотность опилок березы 502 кг/м ; плотность опилок осины 359 кг/м ; плотность древесины березы 600 кг/м3; плотность древесины осины 450 кг/м3; 4по себестоимости; 5без учета расходов на измельчение; 6цена для внешнего потребителя; ... – информация отсутствует. Таблица 3. Расчетные затраты на лигнинсодержащее сырье Вид сырья Затраты на 1 т целевого продукта т м3 1991 г., руб. 1998 г., руб. Опилки осины 12.2 34.0 119.0 208.080 Опилки березы 9.091 17.5 70.0 111.195 береза 9.091 15.2 357.2 546.379 осина 12.2 27.1 536.6 820.751 Лигносульфонаты Соликамского ЦБК 12.0 -- 396.0 9930 Сульфатный черный щелок лиственного потока 38.5 -- 403.8 18806.666 Древесина лиственная, балансовая: Братского ЛПК АНАЛИЗ СЫРЬЕВОЙ БАЗЫ ДЛЯ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ АЛЬДЕГИДОВ 77 отмечается, что наибольшее количество загрязне- ботки ∼250 тыс. м3 щелока, что в пересчете на ний содержится именно в мелких фракциях (<2.5 лигнин составляет ∼10 тыс. т в год. При выходе см) отходов лесных бирж ЦБП [9]. Необходимо альдегидов 5% к лигнину (исходя из применения в иметь в виду, что при переработке древесных от- качестве окислителя заменителя нитробензола), ходов, а не щелоков, возникает проблема утилиза- коэффициенте извлечения альдегида из оксидата, ции побочного продукта, составляющего свыше равном 0.7, ресурс – (R) – для получения альдеги- 80% от веса исходного сырья (для опилок – прак- да составит: тически непригодного ни для каких технологиче- R= 10000 × 0.05 × 0.7 = 350 т/год. ских целей). При переработке сульфитных и суль- На 4 указанных комбинатах при взятых для фатных щелоков такой проблемы не возникает и расчетов параметрах общий ресурс может соста- отработанные фильтраты и лигнин могут быть, вить 1400 т альдегида. по-видимому, утилизированы в цикле регенерации Одним из вариантов снижения расходов на сы- щелоков целлюлозного предприятия. Поэтому рье и снижение объемов его потребления является рассмотрим ресурсы черных щелоков лиственных модификация лигнина черных щелоков с целью пород древесины на целлюлозно-бумажных пред- повышения выхода целевых продуктов при окис- приятиях нашей страны. В настоящее время доля лении. Одним из таких возможных вариантов яв- лиственной древесины, перерабатываемой в ЦБП ляется метод восстановительного сульфирования России, составляет ∼17% или 8.2 млн м3 [32]. Она щелочного лигнина, предложенный Х. Танакой перерабатывается преимущественно щелочным [28]. сульфатным способом – получение целлюлозы для бумаг и химической переработки. Щелочным сульфатным способом лиственная Лигнин в черном щелоке без выделения был обработан согласно методики, а затем окислен по методу ЩНБО. Выход альдегидов из модифици- древесина (осина, береза и др.) сегодня перераба- рованного лигнина тывается на 7 комбинатах. На 4 из них – Архан- зультат позволяет рассматривать модифицирован- гельском, Котласском, Светогорском, Сыктывкар- ный черный щелок как потенциально возможный ском существуют параллельные потоки сульфат- сырьевой источник для получения альдегидов. ного (лиственного) и сульфитного (хвойного) Простой подсчет показывает, что в случае реали- производств. зации данного метода модификации черных ще- Высокие объемы производства (∼250 тыс. т целлюлозы в год) на указанных комбинатах позволяют рассматривать их как потенциальных поставщиков черных щелоков для получения ароматических альдегидов (табл. 4). На каждую тонну вырабатываемой целлюлозы 3 составил 22.7%. Такой ре- локов ресурс сырья возрастает более чем в 2 раза. Дальнейшее увеличение объемов производства сиреневого альдегида в стране возможно путем: 1. Проработки схемы возврата отработанного лигнина и фильтрата в систему регенерации хи- получают ∼10–12 м черного щелока [32] с содер- микатов; жанием лигнина 40-45 г/л. Ранее доказана техни- 2. Разработки технологии переработки (модифи- ческая возможность частичного отбора черного кации) черных щелоков, повышающей выход аро- сульфатного щелока для технологической перера- матических альдегидов при окислении лигнина. ботки без нарушения процесса регенерации хими- Частным случаем решения этого вопроса явля ется катов в объеме не более 10% общего объема ще- проведение окисления в полисульфидсодержащих лока [33]. Таким образом, с каждой тонны целлю- щелочных растворах, например, в окисленных 3 лозы можно отобрать ∼1 м щелока или на одном щелоках;3. Переработки побочно образующегося предприятии в год можно получить для перера- ванилина в сиреневый альдегид. А.Ф. ГОГОТОВ 78 Таблица 4. Перечень ЦБК, перерабатывающих лиственную древесину Целлюлознобумажный Производительность, Выход целлюлозы, % к Кол-во потребляемой древе- комбинат тыс. т целлюлозы в год древесине сины, тыс. т в год Архангельский 250 50 500 Котласский 250 50 500 Светогорский 250 50 500 Сыктывкарский 250 50 500 Последняя – третья – задача может иметь са- матические альдегиды еще не разработана. По- мостоятельное значение при условии создания этому наиболее приемлемыми сырьевыми источ- дополнительных мощностей в стране по произ- никами пока являются побочные продукты варки водству ванилина из лигносульфонатов от варки целлюлозы – сульфитные и сульфатные щелока, хвойных пород древесины, тем более, что потреб- причем последние только с предварительной мо- ности страны в ванилине на различные нужды дификацией или в специальных условиях окисле- удовлетворяются лишь частично. На основании ния. данных технико-экономического доклада Гипро- Список литературы лесхима [34] лигносульфонаты в нашей стране 1. Гоготов А.Ф., Бабкин В.А. Лигнин – потенци- имеются в избытке и их производство не обеспе- альный источник ценных низкомолекулярных соедине- чено необходимым спросом. ний // Химия в интересах устойчивого развития. 1994. Заключение Таким образом, показано, что любые виды лигнинсодержащего сырья могут быть перерабо- Т. 2. №2–3. С. 597–603. 2. Тарабанько В.Е., Иванченко Н.М., Коропачинская Н.В., Кузнецов Б.Н. Исследование процессов переработки древесины и лигносульфонатов в продукты таны с целью получения ароматических альдеги- тонкого органического синтеза // Химия в интересах дов. При этом вид сырья существенно влияет на устойчивого развития. 1996. Т. 4. №4–5. С. 405–418. выход мономеров. По отношению к массе перерабатываемого сырья наибольший выход альдегидов 3. Преображенский Н.А., Генкин А.Б. Химия органических лекарственных соединений. М., 1953. 590 с. получен при окислении лигносульфонатов Соли- 4. Pat. 4075248 USA. Production of syringaldehyde камского ЦБК – 16.7%, минимальный – при ис- from hardwood waste pulping liquors / Marshall H.B., Vin- пользовании сульфатных черных щелоков от варки лиственной древесины – 2.6%. Запасы других сырьевых источников ограничены по объемам и качеству и в целом по стране не обеспечивают cent D.L. // IPC C 07 C 45/00. Publ. 21.02.78. 5. Pat. 1040216 Canada. Production of syringaldehyde and/or vanillin from hardwood waste pulping liquors / Marshall H.B., Vincent D.L. // IPC C 07 C 45/00. Publ. 24.10.78. необходимый объем сырья, тем более в условиях 6. Goldstein I.S. Integrated processes for chemical отсутствия технологии их комплексной перера- utilization of biomass. // Biomass Util. Proc. NATO Adv. ботки. Study Inst., Alcabideche, Sept. 26–Oct. 9. 1982. N.-Y. Lon- Запасы сульфатных черных щелоков от варки лиственных пород на предприятиях России don. 1983. P. 669–673. 7. Далимова Г.Н. Исследование лигнинов кенафа. достаточны для организации производства целевых продуктов в объеме ∼1400 т/год (без модификации). Экономически наиболее целесообразно использование в качестве сырья для получения Дисс. ... канд. хим. наук. Ташкент. 1990. 134 с. 8. Тарабанько В.Е., Коропачинская Н.В., Кудряшев А.В. и др. Исследование процесса переработки пшеничной соломы в ароматические альдегиды и левулиновую ароматических альдегидов исходной древесины кислоту // Химия растительного сырья. 1998. №3. С. 59– лиственных пород, однако к настоящему времени 64. технология прямого окисления древесины в аро- АНАЛИЗ СЫРЬЕВОЙ БАЗЫ ДЛЯ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ АЛЬДЕГИДОВ 9. Хойецян Е.А., Каценеленбаум А.З., Гребенева И.Л. Пути переработки лиственной древесины на пред- 79 осины // Химия в интересах устойчивого развития. 1996. Т. 4. №3. С. 187–192. приятиях ЦБП // Проблемы повышения эффективности 24. Закис Г.Ф., Эриньш П.П., Калейне Д.А. и др. производства и качества продукции лесопромышлен- Высокотемпературный автогидролиз древесины. 4. Вы- ных комплексов. М. 1987. С. 38–43. деление березового лигнина автогидролиза // Химия 10. Меньшов В.П., Тобелко И.Л. Экономика хими- 25. Оболенская А.В., Щеголев В.П., Аким Г.А. и др. ческой промышленности. М., 1982. 303 с. 11. Goldstein I.S. Integrated древесины. 1990. №4. С. 63–67. processes for chemical utilization of biomass. // Biomass Util. Proc. NATO Adv. Study Inst., Alcabideche, Sept. 26–Oct. 9, 1982. N.-Y. Lon- Практические работы по химии древесины и целлюлозы. М., 1965. 411 с. 26. Никитин В.М. Теоретические основы делигнификации. М., 1981. 189 с. don. 1983. P. 669–673. 12. Комплексное использование древесного сырья. 27. Гоготов А.Ф., Рыбальченко Н.А., Маковская Т.И., Бабкин В.А. Каталитическое нитробензольное Рига, 1984. 318 с. 13. Мосягин В.И. Экономические проблемы исполь- окисление лигнинов // Изв. АН. Сер. хим. 1996. №12. С. 3004–3007. зования лигнина. Л., 1981. 195 с. 14. Мосягин В.И. Вторичные ресурсы целлюлозно- 28. Кухникова М.С., Примаков С.Ф., Загорулько бумажной и гидролизной промышленности. М., 1987. Е.П. Модификация щелочного сульфатного лигнина // 200 с. Химия и технология целлюлозы. Л., 1976. №3. С. 21–25. 15. Soni P.L., Gaur Bibha. A promising raw material 29. Ефремов А.А.. Павлова Е.С., Оффан К.Б., Кро- for the chemical industry. // J. Sci. and Ind. Res. 1984. това И.В. Получение целлюлозосодержащих продуктов Vol. 43. №11. P. 589–594. из скорлупы кедровых орехов в условиях органосоль- 16. Emsley J. Plant a tree for chemistry. // New Sci. вентного способа в среде уксусной кислоты //Химия растительного сырья. 1998. №3. С. 87–91. 1987. Vol. 116. №1581. P. 39–42. 17. Goel K. Chemicals from spent sulfite liquor. // Can. 30. Гоготов А.Ф., Рыбальченко Н.А., Маковская Т.И. и др. Применение промышленных варочных рас- Chem. News. 1987. Vol. 39. №4. P. 9–11. chemischen творов целлюлозно-бумажного производства при окис- Holzverwertung. // Holztechnologie. 1971. Bd. 12. №1. лении лигнина // Химия в интересах устойчивого разви- S. 16–18. тия. 1996. Т. 4. №4–5. С. 263–265. 18. Wienhaus O. Probleme der 19. Кагава Седзи (Использование щелочного лиг- 31. Пат. 2078755 РФ. Способ получения ароматиче- нина. Часть 2. Получение ванилина окислением нитро- ских оксиальдегидов / Гоготов А.Ф., Рыбальченко Н.А., бензолом в щелочной среде) // Камипа гикеси, J. Jap. Сергеев А.Д. и др. // МКИ С 07 С 47/58; 47/565; 45/38. Techn. Assoc. Pulp and Ind. 1970. Vol. 24. №8. P. 424– Б.И. 1997. №13. С. 97. 428. 20. Saleh T.M., Fald Mohammed H. Alkaline nitrobenzene pulping of rise straw // Indian Pulp аnd Paper J. 1976. Vol. 30. №6. P. 3–6. 32. Непенин Ю.Н. Технология целлюлозы. Том II. Производство сульфатной целлюлозы. М., 1990. 600 с. 33. Шорыгина Н.Н., Кефели Т.Я. Выделение и исследование лигнина черных сульфатных щелоков // 21. Bhartia D.K., Veeramani H. Technical Feasibility of Научно-исследовательские работы химических инсти- Vanillin from Bamboo Black Liquor // Indian Pulp and тутов и лабораторий АН СССР за 1941–1943 гг. (сб. Paper J. Dec. 1974–Jan. 1975. Vol. 29. P. 6–16. рефератов). М.-Л., 1945. С. 172–173. 22. Kratzl K., WagnerJ., Ettingshausen O. Modellver- 34. Технико-экономический доклад о перспективах suche zur kondensation des Lignins. 1. Mitt. Alkalinitro- потребления и производства концентратов сульфитно- benzoloxidation von Diphenylmethanen // Holzforsch. Und дрожжевой бражки с учетом создания новых мощно- Holzverwert. 1972. Bd. 24. №2. S. 32–35. стей по получению товарных лигносульфонатов раз- 23. Гоготов А.Ф., Маковская Т.И., Бабкин В.А. Влияние различных добавок на выход ароматических личного назначения и организации их сжигания в централизованных котельных. М., 1981. 280 с. альдегидов при нитробензольном окислении древесины Поступило в редакцию 08.05.1999.