ТЕМА НОМЕРА /НАПОЛНИТЕЛИ И ДОБАВКИ

реклама

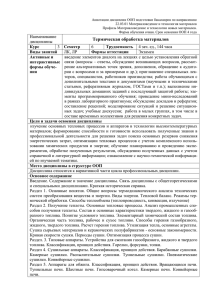

ТЕМА НОМЕРА/НАПОЛНИТЕЛИ И ДОБАВКИ Все полимеры способны накапливать влагу, что оказывает негативное влияние на поведение материала в процессе переработки, а также отрицательно сказывается на свойствах готовых изделий: присутствие даже незначительного количества влаги в расплаве может привести к серьезным дефектам конечной продукции. О том, какие технологии применяются для удаления поверхностной и внутренней влаги в процессе гранулирования, компаундирования полимерных материалов и их переработки, рассказывает наш эксперт Иван ПИЩУЛИН, технолог ООО «Нормат» ПЛАСТИКС №11 (117) 2012 Сушка — дело тонкое Сушка полимерных материалов осуществляется как на стадии их получения — гранулирования или компаундирования, — так и при переработке в готовое изделие. В зависимости от способности накапливать влагу все полимерные материалы можно разделить на две группы: — негигроскопичные, содержащие только поверхностную влагу: ПЭ, ПП, ПС; — гигроскопичные, содержащие кроме поверхностной влаги еще и внутреннюю: ПА, ПЭТ, ПК, АБС, САН, ПЭК, ПММА. При производстве полимеров или компаундов на основе материалов, относящихся к первой группе, влажность удаляется полностью. Как правило, необходимость сушить данные полимеры в процессе переработки возникает лишь при нарушении условий хранения: попадании прямой влаги в упаковку, возникновении конденсата при транспортировке из холодного помещения в теплое. Рисунок 1. Схема работы центробежной сушилки 4 Рисунок 2. Схема работы ударной сушилки 5 4 1 1 6 2 3 38 Внутренняя влага гигроскопичных полимеров на стадии производства удаляется только частично или остается в материале полностью, что приводит к неизбежности проведения глубокой сушки гранулята непосредственно перед переработкой. Большинство методов сушки полимеров перед процессом переработки основано на испарении влаги за счет подвода теплоты к высушиваемому материалу. Технологическое и аппаратное оснащение сушильных систем зависит от способа нагревания полимера: инфракрасным излучением, горячим воздухом или токами высокой частоты. Также в настоящее время широкое распространение получили системы адсорбционноконтактной сушки, в основе которой лежит удаление влаги из материала за счет контакта полимера с осушенным воздухом. В процессе же производства полимера, как правило, используются физические 1 — подача гранулята с технологической водой; 2 — отделение технологической воды от гранулята; 3 — отделенная от гранулята вода; 4 — ротор с наклонно расположенными лопатками; 5 — поток воздуха; 6 — сухой гранулят 5 2 3 1 — воздушный поток; 2 — подача гранулята с технологической водой; 3 — отделение технологической воды от гранулята; 4 — вентилятор; 5 — сухой гранулят www.plastics.ru способы удаления влаги (центрифугирование, обдув сжатым воздухом), а досушивание обезвоженного гранулята осуществляется за счет внутреннего тепла [10]. Рассмотрим основные системы сушки, применяемые в процессе производства и переработки различных полимеров. Сушка при производстве полимеров Процесс производства полимерных материалов и пластиков на их основе (процесс грануляции или компаундирования) во многих случаях связан с контактом материала с водой, что приводит к необходимости его сушки. В зависимости от технологии производства полимера и его свойств применяют различные конструкции сушильного оборудования. При выпуске гранулята, охлаждение которого осуществляется потоком воды, широко применяются центробежные сушилки. Разделение гранулированного материала и воды происходит за счет центробежных сил: быстровращающийся ротор своими наклонно расположенными лопатками поднимает гранулят наверх к выгрузочному отверстию. Для увеличения эффективности процесса сушки противоположно движению гранул направляют поток воздуха. К примеру, в центробежных сушилках компании Automatik Plastics Machineri серии Centro (рис. 1) центробежное ускорение, противоположный движению гранулята поток воздуха и внутреннее тепло гранулята в зависимости от вида полимера и его гигроскопических свойств снижают остаточную влажность до минимума [1]. Для бережной сушки материала в процессе гранулирования компания Automatik Plastics Machineri разработала сушилку ударного действия Aero (рис. 2). В этом устройстве полимер в гранулах бережно отделяется от охлаждающей воды, транспортируется и высушивается без помощи механических подвижных частей. Отделенная от гранулята вода возвращается в циркуляционный замкнутый контур, а внутреннее тепло гранул испаряет остаточную влажность. Таким образом, происходит очень бережная сушка материала [1]. Для эффективной и бережной сушки абразивных и чувствительных компаундов — к примеру, материалов со стекловолокном или с большим содержанием мела — используются ленточные сушилки (рис. 3). Гранулят равномерно www.plastics.ru ТЕМА НОМЕРА/НАПОЛНИТЕЛИ И ДОБАВКИ распределяется на перфорированном ленточном транспортере, окружающий воздух с высокой скоростью всасывается через ленточный транспортер и удаляет с поверхности гранул оставшуюся воду. Внутреннее тепло гранул способствует испарению остаточной влаги с их поверхности. При эксплуатации ленточной сушилки практически не происходит износа рабочих элементов за счет отсутствия относительного движения между гранулятом и частями сушилки, а бережная сушка материала приводит к достижению высокого качества полимера и уменьшению количества пыли [1]. Выбор той или иной технологии сушки в процессе производства полимерного материала обусловлен многими факторами: свой- На правах рекламы ПЛАСТИКС №11 (117) 2012 39 ТЕМА НОМЕРА/НАПОЛНИТЕЛИ И ДОБАВКИ 1 — подача гранулята с технологической водой; 2 — отделение технологической воды от гранулята; 3 — поток воздуха; 4 — перфорированный ленточный транспортер; 5 — сухой гранулят 1 2 4 3 Рисунок 3. Схема работы ленточной сушилки Рисунок 4. Компактные мобильные сушилки Motan серии Luxor 40 ствами получаемого материала, необходимым качеством сушки, энергопотреблением, габаритами, максимальной производительностью оборудования. Сушка в процессе переработки Подготовка полимеров к переработке влияет на качество получаемых изделий. Повышенное содержание влаги в материале в процессе переработки 5 может приводить к следующим последствиям: — гидролитической деструкции полимера, ведущей к изменению цвета; помутнению прозрачных полимеров, уменьшению вязкости, снижению механических свойств изделий. Наиболее склонны к гидролитической деструкции гигроскопичные полимерные материалы; — образованию дефектов на поверхности изделия; — ухудшению физико-механических свойств: с повышением влажности снижаются ударная вязкость, относительное удлинение при разрыве, разрушающее напряжение при растяжении и другие показатели; — уменьшению вязкости расплава (особенно это характерно для полиамидов); — вспениванию расплава, что затрудняет переработку и ухудшает качество изделий. Для каждого полимера имеется допустимый (рекомендуемый) интервал влажности перед переработкой, в котором полимер термостабилен, что определяет качество сушки используемых материалов. Выход показателя влажности полимера за допустимый диапазон приводит к возникновению различного рода брака [3]. Сушильное оборудование, используемое для подготовки сырья, можно как устанавливать рядом с машиной или на ней, так и встраивать в централизованные системы подачи и транспортировки полимера. Также существуют мобильные сушилки, которые позволяют передвигать их от одной единицы оборудования к другой (рис. 4). При выборе оборудования необходимо принимать во внимание множество факторов, включая тип обслуживаемой системы и обрабатываемый материал, производительность, необходимое время сушки [5]. ПЛАСТИКС №11 (117) 2012 Полимеры, характеризующиеся низкой гигроскопичностью, зачастую вообще не сушат. Если же все-таки в материале содержится влага, то его короткое время подсушивают и подогревают для увеличения производительности непосредственно перед процессом переработки. Как правило, для этого используются сушилки горячим воздухом бункерного типа, действие которых основано на разогревании воздуха с последующим его нагнетанием в бункеры различной формы и размеров для подогрева пластмассового гранулята; выделенная влага удаляется с горячим воздухом. Такие сушилки состоят из блока с нагревательным элементом, воздуходува и бункера осушки; также они оснащаются защитой от перегрева материала. Устройства данного типа эффективны для удаления поверхностной влаги, содержащейся в материале. Бункерные сушилки имеют сравнительно небольшую стоимость, долговечны и легки в эксплуатации, однако они не позволяют эффективно высушивать полимерные материалы, содержащие внутреннюю влагу. К еще одному типу устройств, использующих для осушения полимерного материала нагретый воздух, относятся сушильные шкафы. Они предназначены для высушивания полимерных гранулированных материалов на лотках с заданной температурой. Температура в сушильном шкафу поддерживается термоконтроллером, лотки выполнены из нержавеющей стали и двигаются по металлическим полозьям. Подогретый до заданной температуры воздух равномерно поступает к лоткам с материалом. Сушильные шкафы имеют невысокую стоимость, просты и надежны в эксплуатации, позволяют одновременно сушить различные по цвету и типу полимерные материалы. Вместе с тем в процессе сушки возникает необходимость периодического перемешивания материала, находящегося на лотках, а время сушки может доходить до 36 часов, что существенно снижает производительность устройств данного типа и ограничивает их применение [10]. Для более эффективного и глубокого удаления влаги из гранулята ранее широко использовались вакуумные сушильные системы. Принцип их работы заключается в следующем: вода при обычном давлении испаряется при 100°С, но если понизить давление до 400 мбар, то ее испарение происходит при температуре около 45°С. Благодаря использованию этого принципа вакуумные устройства позволяли сушить полимерные материалы, обладающие низкой термостабильностью, не подвергая их термической www.plastics.ru ПЛАСТИКС №11 (117) 2012 деструкции. Долгое время вакуумные сушилки оставались единственным технологическим решением эффективного удаления влаги из полимера. С развитием полимерной отрасли и появлением новых материалов требования к содержанию остаточной влажности постоянно росли. На смену устройствам предварительного нагрева и вакуумным системам, несмотря на существенно более высокую стоимость, пришли влагопоглотительные сушилки. Адсорбционные системы осушения состоят из генератора сухого воздуха и бункеров осушки. Главное отличие данных сушилок заключается в том, что сухой воздух, проходя через полимерный материал, забирает из него влагу и уносит в адсорбционный бункер, где она поглощается адсорбентом. Осушенный таким образом воздух вновь подается в емкость с материалом, и так до насыщения адсорбента. Таким образом, воздух циркулирует в замкнутой системе, и влажность окружающего пространства не имеет значения. Когда адсорбент насыщается влагой, система переходит в режим регенерации, которая осуществляется путем нагрева адсорбента. В момент регенерации сушка полимерного материала не производится. Для реализации непрерывного процесса осушения материала применяются системы с несколькими адсорбционными емкостями. При насыщении адсорбента влагой процесс сушки переключается на второй бункер с сухим адсорбентом, в это время в первом бункере происходит регенерация осушителя. Непрерывная схема работы адсорбционной сушки представлена на рисунке 5 [3]. Нужно также отСухой метить, что эффеквоздух тивность удаления 9 влаги зависит от Влажный 4 воздух точки росы — темпе5 6 ратуры, при которой 2 содержащаяся в па10 рообразном состоя7 3 3 2 нии влага начинает 1 8 конденсироваться. При несоответствующей точке росы ве6 5 лика вероятность сохранения влаги. Чем 1 — полимерный гранулят; 2 — микрофильтр; 3 — адсорбционные емкости; 4 — обогрев; ниже точка росы, 5 — разделительная стрелка; 6 — воздуходув; тем ниже влажность 7 — регенерационный обогрев; 8 — отвод воздуха; 9 — блокировка; 10 — сенсор/датчик осушающего воздуха и, следовательно, Рисунок 5. Схема работы быстрее и эффективнее проходит процесс адсорбционной сушилки сушки. Современные влагопоглотительные системы осушения, к примеру, производства фирмы Moretto серии Dry Air, могут обеспечивать значение точки росы до -75°С [5]. В настоящее время так же широко применяются роторные сушилки полимеров с вращающейся емкостью с влагопоглотителем. Преимуществом данной конструкции является поддержание постоянной температуры точки росы. Однако долгое время данные системы имели высокое энергопотребление и дорогие расходные части. Несколько лет назад компании Wittmann удалось сконструировать роторный осушитель сырья Drymax ER60 Roto, который объединяет преимущества сушилок с двумя емкостями с влагопоглотителем и низкое электропотребление. Ротор сушилки условно можно разделить на три секции. В первой секции про- на альтернатива кремам для загара! На правах рекламы Най де ТЕМА НОМЕРА/НАПОЛНИТЕЛИ И ДОБАВКИ www.plastics.ru 41 ТЕМА НОМЕРА/НАПОЛНИТЕЛИ И ДОБАВКИ Полимеры ПЛАСТИКС №11 (117) 2012 Температура, °С Время, час Полистирол и его сополимеры 60-80 1-3 Стирол-акрилонитриловый сополимер 70-90 2-4 Сополимер акрилонитрила, бутадиена и стирола 70-80 2-4 Сополимер акрилового эфира, стирола и акрилонитрила 80-85 2-4 Полипропилен 80-90 1-2 Полиэтилен высокого давления 70-80 0,5-1 Полиэтилен низкого давления 80-90 0,5-1 Полиметилметакрилат 85-95 2-3 Полиоксиметилен 80-120 2-4 Поликарбонат 100-120 2-4 Полисульфон 120-150 3-4 Полиамид-6 65-90 4-6 Полиамид-66 90-100 4-6 Полиамид-610 80-90 4-6 Полибутилентерефталат 115-125 3-4 Полиэтилентерефталат 115-125 4-6 Поливинилхлорид 70-80 2-4 Полиэфиркетон 140-160 3-4 Полисульфон 120-140 3-4 Термоэластопласты 110-130 3-4 Термопластичные полиуретаны 100-110 1-2 Таблица 1. Параметры сушки полимеров исходит регенерация влагопоглотителя путем нагрева, во второй — его охлаждение, а третий сегмент находится в режиме осушки воздуха, подающегося в сушильный бункер. Роторная сушилка обеспечивает точную и постоянную температуру точки росы и является полноценной заменой двух секционных сушилок [2]. Для повышения эффективности процесса сушки влагопоглотительные системы, как правило, оснащаются устройствами нагрева сухого воздуха. Сушилки горячим сухим воздухом позволяют достичь самого низкого уровня влаги в подсушиваемом материале, однако необходимо избегать излишней сушки, так как слишком высокие температуры могут привести к термической или окислительной деструкции. На крупных заводах по переработке пластмасс применяют централизованные системы сушки сырья, которые состоят из Литература 1. http://maag.com/ru 2. http://www.battenfeld.ru 3. http://www.koch-technik.com 4. http://www.moretto.com 5. http://www.motan-colortronic.com 6. http://www.newchemistry.ru 7. http://www.piovan.com 8. http://www.polymery.ru 42 9. http://www.shini.com 10. Техника переработки пластмасс/ Под ред. Н.И. Басова и В. Броя. — М.: «Химия», 1985. — 528 с. 11. Шварц О., Эбелинг Ф., Фурт Б. Переработка пластмасс/Под ред. А.Д. Паниматченко. — СПб.: «Профессия», 2005. — 320 с. нескольких основных подсистем, имеющих модульную конструкцию. В основе системы находится генератор сухого воздуха, второй основной элемент — это модульная конструкция, состоящая из нескольких сушильных бункеров, задачей которых является нагрев осушенного воздуха, осушка сырья и его хранение. К одному генератору осушенного воздуха может быть подключено несколько сушильных бункеров. Назначение централизованных систем сушки пластмасс — сушка, хранение и подача нескольких видов материала на несколько единиц оборудования [2]. Основные параметры сушильных систем — температура и продолжительность сушки материала — зависят от типа и свойств самого полимера. Прежде всего под постоянным контролем должна находиться температура, превышение которой в процессе сушки может привести к термической деструкции материала и ухудшению его свойств. Продолжительность сушки определяется производителем материала, поскольку именно он знает, как лучше избежать явлений деградации. Некоторые производители сушилок обещают высокие скорости сушки и, следовательно, большее энергосбережение, забывая о том, что обезвоживание подразумевает удаление воды из молекулярной цепочки полимера, а не только с его поверхности. Поверхностная влага может быть удалена из гранул в сравнительно краткие сроки, однако устранение глубинной влаги требует дополнительного времени. В таблице 1 приведены основные параметры сушки полимеров. В настоящее время все производители сушильных систем ведут разработки оборудования в направлении повышения эффективности процесса сушки: снижения энергетических затрат, повышения уровня автоматизации и гибкости системы и качества сушки. Drying is a tricky thing Ivan Pischulin All polymers are able to accumulate moisture having negative impact on material behavior within processing stage and also results in lower properties of end product: even small volume of moisture in the melt can lead to significant defects like color variations, hazing and deterioration of physical and mechanical characteristics. Expert from OOO Normat speaks of technologies for elimination of surface and inner moisture in pelletizing, compounding and general processing stages. www.plastics.ru