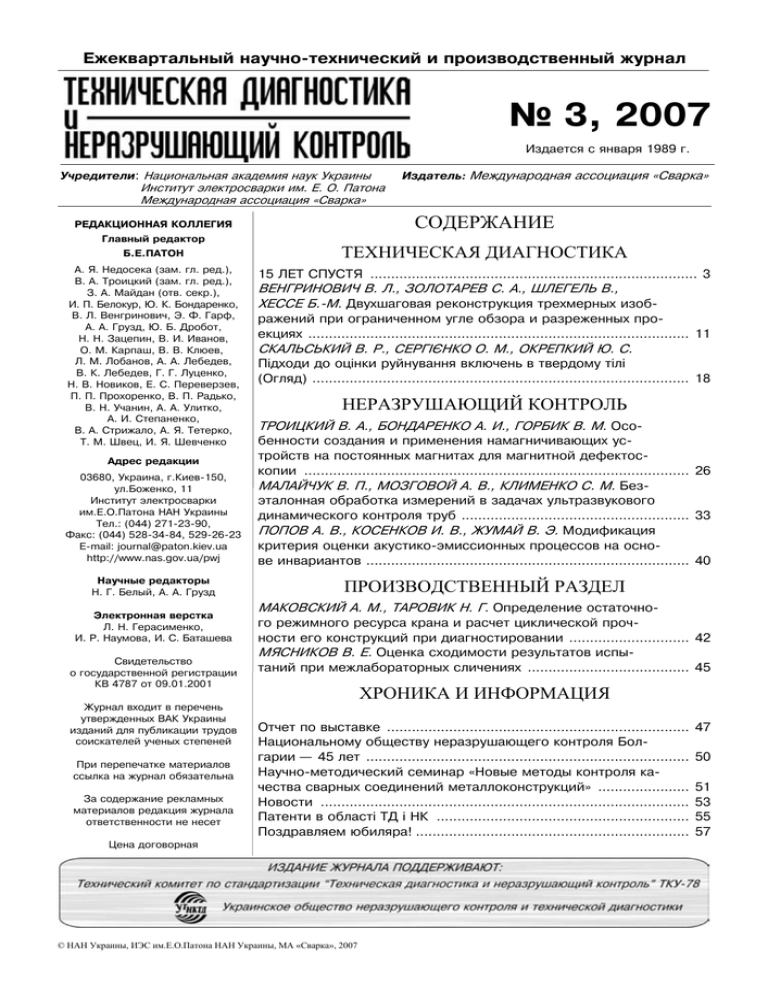

Посмотреть/загрузить ПДФ этого номера, размер файла

реклама