ВСЕ НАЧИНАЕТСЯ СО СТАНКА

реклама

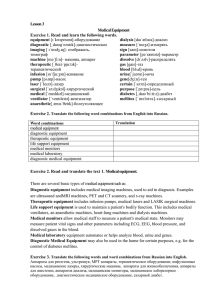

24 ВСЕ НАЧИНАЕТСЯ СО СТАНКА Эта статья – история сотрудничества двух компаний-лидеров. Одна – итальянско-финская станкостроительная компания Prima Power. Другая – российское производство торгово-холодильного оборудования и стеллажей Kifato. Их объединяет долгая совместная работа, ведущее место на рынке, постоянное стремление к развитию. Как все начиналось и как развивается сотрудничество компании Prima Power и российского производителя мы узнали, посетив производство Kifato в подмосковном Клину. «Kifato – полностью частная компания, она была образована в 2000 году, и первым видом производственной деятельности был выпуск торгово-холодильного оборудования для магазинов различных направлений», – уже с порога в курс дела нас ввел главный инженер Александр Москвичев (рис. 1). «В 2000 году мы купили первый станок – координатно-пробивной пресс Finn-Power А5-25 (рис. 2), это была на тот момент достаточно современная модель. Мы нисколько не пожалели, машина работает отлично», – рассказал Александр Москвичев. А потому, когда перед компанией встала необходимость увеличения производства, вопрос выбора, у кого купить оборудование, перед Kifato уже не стоял. Мы привыкли, или нас приучили к стереотипу, что российские предприятия не могут успешно развиваться. Компания Kifato явно не из тех. Выбрав направления работы, она продолжала укреплять свои позиции на рынке, для чего снова увеличила станочный парк. В рамках расширения вскоре было приобретено сразу четыре таких же координатно-пробивных пресса FinnPower. В режиме жесткой конкуренции важная роль отводится внешнему виду производимой продукции, ведь изделия, чтобы их покупали, должны выглядеть красиво, современно. «И мы через некоторое время приобрели другое оборудование – четыре автоматических гибочных центра Finn-Power BCe4, которые можно смело назвать роботизированными комплексами, которые практически без участия человека позволяют выполнять гибку металла», – рассказал главный инженер. В то время это было очень прогрессивное и дорогостоящее оборудование, но, по словам Москвичева, инвестиции в него принесли свои плоды. Потом в 2005–2006 годах было куплено пять пробивных станков С5 (рис. 3). А в 2007 году компания Kifato, проведя анализ рынка, приобрела установку лазерной резки Finn-Power Рис. 1 Александр Москвичев Предприятие интенсивно и успешно развивалось в этом направлении бизнеса, и в 2006 году накопило опыта и финансов для запуска еще одного перспективного направления – производства стеллажей и стеллажных конструкций для торговли и склада. Естественно, что для нового направления необходимо было качественное оборудование. «В конце 1990-х – 2000-х листообрабатывающее оборудование с ЧПУ было страшной редкостью, были какие-то случайные поставки такого оборудования, в основном для предприятий оборонно-промышленного комплекса, на предприятия гражданской промышленности такие станки не поступали», – рассказал Москвичев. А потому в России началась экспансия зарубежных станков, и разобраться в нахлынувшем оборудовании было задачей не из легких. Первые станки Kifato покупала через дилера, которого клинчанам посоветовали итальянские партнеры. Именно они дали первую информацию, первые референции о том, что оборудование действительно высокого качества, очень надежное, производительное и с прекрасным соотношением цены и качества. Рис. 2 Гидравлический координатно-пробивной пресс с ЧПУ A5-25 Рис. 3 Гидравлический координатно-пробивной пресс C5 ДЕКАБРЬ 2012 Рис. 4 Установка сверхскоростной лазерной резки L6 модели L6. Установка прекрасно работает и по сей день (рис. 4). Знакомство с компанией Prima началось в 2009 году с приобретения установки лазерной резки. «Хоть и секонд-хенд, но в очень хорошем состоянии», – отметил Москвичев. И интересное совпадение. Случилось это незадолго до объединения двух крупных станкостроителей – Finn-Power и Prima Industrie. Одновременно с развитием нового гиганта, расширялась и Kifato, начало расцветать направление стеллажей. Стеллажи в Клину производятся двух видов – складские и торговые. Среди покупателей – логистические центры, заводы, производства, магазины (от маленьких до гипермаркетов). Есть у компании и опыт изготовления автоматических стеллажей, но в России эта продукции пока не пользуется должным спросом. Александр Москвичев рассказывает: «В основном стеллажи производятся на прокатном оборудовании, но нестандартному производству нужно гибкое перенастраиваемое оборудование, а потому в этом году мы купили еще два станка последней модели Prima PowerE5X, сочетающей в себе энергосбережение, эргономику, точность и производительность» (рис. 5). Кризис почти не задел компанию Kifato. «Мы старались находить новые рынки сбыта, перед кризисом начали сотрудничество с крупными логистическими международными сетями Cash and Carry, OBI, Media Markt, Saturn, Mosmart, в то время активно внедрявшимися на российский рынок, во многом это сотрудничество помогло нам устоять», – рассказал Москвичев. Сейчас в компании работает около 500 человек, большинство из которых трудится на покраске. Ведь хотя покрасочная линия автоматическая, никто кроме человека подвесить и снять Рис. 5 Серво-электрический координатно-пробивной пресс E5x деталь не может. Производственная площадь составляет около 70 000 м2. В октябре компания вышла на показатель – 4,5 тысяч тонн перерабатываемого металла в месяц. Поставщиками металлов выступают – ОАО «Новолипецкий металлургический комбинат», ОАО «Северсталь». Среди заказчиков продукции – крупные международные и российские сети, автогиганты, в частности российские производства General Motors, центральные склады запасных частей Honda, Toyota и другие. Инженеры предприятия Kifato внимательно следят за новинками рынка, за продукцией конкурентов Prima Power. Но пока по соотношению цены и качества, удобству обслуживания, Prima Power вне конкуренции. «Важная деталь – удобство работы оператора: система загрузка листа, его предварительная установка, зажим очень удобный, тогда как у конкурентов это работает не так хорошо. Загрузка может осуществляться и осуществляется одним оператором. В Ганновере EuroBLECH-2012 я видел много нового оборудования и еще раз оценил достоинства и автоматизацию Prima Power», – пояснил свой выбор главный инженер предприятия. На производственных площадях чисто, рабочие трудятся на современных и качественных станках, главный инженер, начальники цехов обходят машины и контролируют их работу. С линий сходят листы из качественного металла, готовую продукцию уже ожидают грузовые автомобили. Вот так идет работа на современном российском производстве, подошедшем к выбору оборудования с чувством, с толком, с расстановкой, а потому не сэкономившем на главном – на станках и получившем за эту мудрость достойную прибыль! «Когда мы решим расширять производство, мы знаем, куда идти. Мы идем напрямую – к Prima Power» – уверенно заявил, провожая нас, главный инженер Kifato Александр Москвичев. «Видел я и другие станки, но на этих станках оператору максимально удобно работать, они конструктивно сделаны, благодаря этому задействуется мало сил, детали ставить удобно, не нужно наклоняться, энергономика станка позволяет максимально близко к нему подойти. Оборудование максимально энергоемко и производит минимальное количество отходов. ЧПУ тоже удобно в использовании. Для работы на таких станках достаточно среднего технического образования, а также короткого курса обучения их использованию. Никаких недостатков я назвать не могу, оборудование очень удобное». Максим Урусов, начальник цеха металлообработки ДЕКАБРЬ 2012 25 All starts with a good machine. This article is dedicated to the history of cooperation between two market leaders. One is Italian‐Finnish Machines manufacturing Holding company “Prima Power”. The other is “Kifato”, Russian manufacturer of trade, refrigeration and storage equipment. They both share a long‐term cooperation, as well as the leading place in the market and the constant striving for development. By visiting production Kifato in Klin, a town in Moscow region, we have learned how it all broke out and how this cooperation goes on between Prima Power and the Russian manufacturer. «Kifato is a completely private company that was founded in 2000, and its first productive activity was the output of refrigeration equipment for stores of different trade sectors," – Alexander Moskvichev, a leading engineer, gave us a straight – away introduction into the issue (Fig. 1) The company has been extensively and successfully developed in this area of business, and by 2006 has gained an experience and financial resources to launch another promising trend: production of racks and shelving structures for trade and storage purposes. It is evident that this new area of development required an equipment of high quality. "In the late 1990's ‐ 2000’s CNC controlled metalworking machines were exceptionally uncommon. There were some occasional deliveries of equipment like this, mainly for the military‐industrial complex, but no enterprises of civil industries have ever received such kind of machines" ‐ said Moskvichev. So, when expansion of foreign machines has started in Russia it was not easy to “find the grain” in the flood of equipment. The very first machines have been bought by Kifato through a dealer recommended by Italian partners. It was them who have provided Kifato with initial reference information proving that equipment is of a really high quality, reliable, efficient and with a good price – quality correlation. “In 2000, we bought the first machine, turret punch press Finn‐Power A5‐25 (Figure 2). For that moment it was sufficiently up – to ‐ date. And we have never regretted about because machine is still working, "‐ said Alexander Moskvichev. Therefore, when the company faced necessity to increase the production again it was no longer a matter of choice for Kifato. We have accustomed or been infused that Russian companies can’t develop successfully. But Kifato bviously stands out. Having selected the area of business, it continued to strengthen its position at the market by enlarging the number of machinery equipment. Soon the company has bought four similar Finn Power punch presses at one time. The outward quality of the products plays important role in completion. The products have to look fine and modern to be bought. "After a while we purchased next four automatic bending centers BCe4 by Finn‐ Power, which can be called robotized complexes that allow bending material almost without human interference» ‐ said the chief engineer. At that time that was quite advanced and expensive equipment, but according to Moskvichev, this investment was paid off. Then in 2005‐2006, Kifato has purchased five punching machines C5 (Fig. 3). And in 2007, after completing analyses of market the company has bought Finn‐Power laser cutting machine L6. The facility yet works fine. Acquaintanceship with “Prima” has started after the purchase of the Laser cutting machine. "Notwithstanding the fact of a second hand purchase, it was in a very good condition,” ‐ said Moskvichev. The purchase has been done not long before the merger of two major machine manufacturers: “Finn‐ Power” and “Prima Industrie”, an interesting coincidence. Along with the development of the new giant, Kifato was growing too. Production of racks proved to be very successful. Now Kifato manufacturers racks of two types: for storage and stores purposes selling them to logistics centers, factories, production plants, shops (from small ones to a big stores). The company also has experience in manufacturing of automatic racks, but these products are not in much demand in Russia. Alexander Moskvichev goes on narrating: "The majority of racks are manufactured at the rolling equipment, but non‐standard production needs flexible equipment that can be easily adjusted. Due to that reason this year we bought two newest E5x machines by Prima Power that combine energy efficiency, ergonomics, accuracy and performance in one unit. The global slump has affected Kifato barely. "We’ve tried to find new markets and before the recession we started to cooperate with major international logistics networks like “Cash and Carry”, “OBI”, “Media Markt”, “Saturn”, “Mosmart” during their active penetration to the Russian market. In many ways, this cooperation has helped us to survive," ‐ said Moskvichev. Now there are about 500 people working for the company and most of them are involved in painting process. Although the painting line is automatic, the work piece can be hanged up and removed only by operator. The production area covers about 70 000 m ². In October the company has reached the level of 4500 tones of metal processing per month. The material is supplied by JSC "Novolipetsk Metallurgical Plant" and JSC "Severstal". Major international and domestic industrial networks as well as the automotive industry giants like Russian subsidiaries of General Motors or Central Spare parts Warehouses of Toyota and Honda are Kifato’s Customers. Kifato’s engineers usually monitor market novelties, as well as the products of Prima Power competitors with attention. But still so far in terms of price, quality and availability of service, Prima Power is beyond any competition. "A very important thing about machines is the convenience of human engineering for the operator: sheet loading system, sheet positioning and clamping are very easy–to–use, while in competitors’ machines it does not work so well. In Prima machines the loading can be carried out by only one operator. On EuroBLECH‐2012 in Hannover I saw a lot of new equipment and again evaluated the merits of Prima Power automation », ‐ explained his choice the chief engineer. Clean production site where people are using modern and high quality machines, controlled by chief engineers or heads of department, high quality metal sheets going off from production lines to be directly loaded into the standby trucks ‐ that's how operation goes on at the modern Russian production that has a accurate and reasonable approach in selection of equipment. Therefore, we were paid for the wisdom with a decent profit!” "If we decide to increase our production, we know where to go. We’ll go directly to Prima Power" – expressed his confidence Alexander Moskvichev bidding us good bye. 1. Exhibition. "I have seen other machines, but these are most serviceable for operator: thanks to their construction it needs only few efforts. It’s very convenient to place work pieces, I don’t have to bend down because the structure of machine allows approaching it most closely. Average level of technical knowledge together with a short course of training is sufficient to start operating. I can't find any drawbacks, the equipment is really easy –to‐use. ” Maxim Urusov, head of metal working shop. Fig. 3 Ultrafast CNC laser cutting machine L6 (“Finn-Power”) Maximum sheet size - 1500x3000 mm Maximum sheet thickness: - Structural steel up to 20 mm - Stainless steel up to 12 mm - Aluminum up to 8 mm Maximum sheet weight of 800 kg. Linear drive motor system with digital control: - Maximum cutting speed - 60 m / min. - The maximum acceleration of the axes X, Y and Z - more than 2 g. - Maximum positioning speed of 300 m / min - The maximum laser power 4000 W Fig. 4 Servo‐electric turret punch press E5x. electric E series turret punch press Maximum sheet size: 2530 x 1270 mm The maximum processing speed: up to 1800 strokes per minute (marking) Punching force: 23 to 25.8 U.S. Tons (21 to 23,4 metric tons) Average power consumption: 5 kVA / 4 kW Standby power consumption: less than 1 kW Network connection: 11 kVA (3 phase, fuse 20 A/400 V) Fig. 2 Hydraulic Punch Press C5. Hydraulic punching force: 30 tons The maximum thickness of punched sheet: 8 mm High speed punch hydraulic cylinder, maximum speed 3000 strokes / min. (marking mode) High‐quality control system CNC Siemens or Fanuc. CNC controlled axis movement for fast‐response and accurate positioning of 108 m / min. Axis servo with ball screw drives to ensure fast and reliable positioning of the sheet. Servo turret for rapid tool change. Tool rotation mechanism with servo‐drive for safe and accurate tool indexing. High‐speed transmission of indexing unit for maximum performance 166 rev / min. Blocking of the indexing mechanism on a vertical line for providing of the reliable blocking unit in order to avoid loading from punching 20 tool‐station turret with optional 10 index stations. Revolver for free tool selection for all types and sizes. Can use several different types of stations Multi‐Tool type. The ability to use more than 200 tools. Fig. 0 Hydraulic coordinate CNC punch press A5‐25 Punching Force: 23 tons High-speed dual-circuit hydraulic system Maximum sheet size: 2500 x 1250 mm (without intercept) Maximum sheet thickness up to 8 mm Maximum sheet weight of 200 kg Strokes - 600 1/min, pitch 1 mm Strokes - 320 1/min, pitch 25 mm Turret: 20 stations (6xA, 4xB, 2xB/135, 3xC/135, 1xD), three auto-index stations (2hBi, 1hDi), Multitool MT24-8 Maximum tool diameter - Ø88.9 mm (Station D) Maximum height of formation - 8 mm Programmable parts tray 200x200 mm 3 pneumatic clamping The automatic installation clips PCS