Техн.описаниеx

реклама

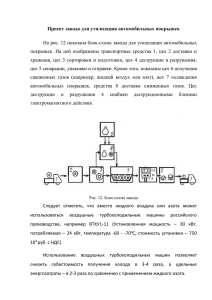

Обоснование и принцип действия Динамичный рост парка автомобилей во всех развитых странах приводит к постоянному накоплению изношенных автомобильных шин. По данным Европейской Ассоциации по вторичной переработке шин (ЕТРА) в 2000 году общий вес изношенных, но непереработанных шин достиг: в Европе-2,5 млн тонн; в США-2,8 млн тонн; в Японии-1,0 млн тонн; в России-1,0 млн тонн. В Москве ежегодно образуется более 70 тыс. тонн изношенных шин, в Петербурге и Ленинградской области - более 50 тыс. тонн... Объем их переработки методом измельчения не превышает 10%. Большая часть собираемых шин (20%) используется как топливо. Вышедшие из эксплуатации изношенные шины Утилизация непрерывно накапливаемых автомобильных, сельскохозяйственных и других видов шин – острая экологическая проблема в большинстве стран. Эти изделия не подвергаются естественному разложению, при сжигании они выделяют ядовитые сернистые соединения, складирование их создает дополнительные трудности: большие территории используются под свалки; на свалках возникают гнездовые места для грызунов и вредных насекомых – возбудителей и переносчиков опасных заболеваний; свалки старых шин являются пожароопасными областями; невозможность использования ценного материала, содержащегося в изношенных шинах, для производства новых товаров; Переработка покрышек использует самые различные технологические процессы – сжигание, термический и каталитический крекинг и пиролиз, регенерацию и разложение резины под воздействием кислорода, водорода и других химических реагентов, деполяризацию, измельчение и другие. Отличительной особенностью этих технологических процессов переработки является то, что они происходят при высокой температуре, требуют значительных энергозатрат, что приводит к существенному удорожанию получаемых продуктов и создает неблагоприятный экологический фон. Криогенная технология измельчения покрышек основывается на одновременном использовании физических явлений, способствующих более эффективному протеканию процесса – ослабление связей между металлическим кордом и резиной за счет различия их коэффициентов термического расширения, что приводит к растрескиванию и частичному отделению резины от металла. К достоинствам криогенной технологии переработки отходов относятся: 1. высокая степень разделения отходов на компоненты; 2. снижение энергозатрат на дробление; 3. возможность получения высококачественных материалов; 4. улучшение условий пожаробезопасности; 5. улучшение условий труда и др. Использование для разрушения охлажденных автомобильных шин ударных механических средств, а именно молотов и мельниц, обуславливает невысокую скорость и эффективность электромагнитной утилизации автомобильных покрышек и шумность. Чтобы решить указанные проблемы авторами было предложено заменить механический (контактный) способ деструкции шин с металлическим металлокордом на электромагнитный (бесконтактный), для этого вместо молотов и мельниц используются емкостные накопители (батареи импульсных конденсаторов) и индукторы (импульсные катушки). Оценка возможности использования импульсов магнитного поля для разрушения автомобильных шин Конструкция автомобильных шин (рис. 1, 2), одним из элементов которой является металлокорд, состоящий из тонких троссиков, свитых из стальной проволоки, дает основание применить для утилизации шин силовое воздействие магнитного поля. Вихревые токи, индуцированные в слоях металлокорда внешним магнитным полем, взаимодействуя с ним, приводят к появлению пондеромоторных сил. Рис. 1. Конструктивные элементы и основные размеры шин:D - наружный диаметр: Н высота профиля покрышки; В - ширина профиля покрышки; d - посадочный диаметр обода колеса (шины); 1 - каркас; 2 - брекер; 3 - протектор; 4 - боковина; 5 - борт; 6 бортовая проволока; 7 - наполнительный шнур. Рис. 2. Составные части шины: Каркас - важнейшая силовая часть шины, обеспечивающая ее прочность, воспринимающая внутреннее давление воздуха и передающая нагрузки от внешних сил, действующих со стороны дороги, на колесо. Задачей каркаса является поддерживание амортизационных свойств шины, а также удержание в шине необходимого для этого количества воздуха. Каркас состоит из одного или нескольких, наложенных друг на друга слоев обрезиненного корда. В зависимости от конструкции каркаса, размеров, допустимой нагрузки и давления воздуха в шине число слоев корда в каркасе может изменяться от 1 (в легковой) до 16 и более (в грузовых, сельхоз. шинах и пр.); Брекер - часть шины, состоящая из слоев корда и расположенная между каркасом и протектором шины. Он служит для улучшения связей каркаса с протектором, предотвращает его отслоение под действием внешних и центробежных сил, амортизирует ударные нагрузки и повышает сопротивление каркаса механическим повреждениям. В брекере нити корда в смежных слоях пересекаются друг с другом и с нитями корда соприкасающегося слоя каркаса, т.е. расположены диагонально, независимо от конструкции шины. В зависимости от материала корда, шины подразделяются на шины с текстильным брекером, шины с металлическим брекером, а при использовании металлокорда и в каркасе – цельнометаллокордные; Борт - жесткая часть шины, служащая для ее крепления и герметизации (в случае бескамерной) на ободе колеса. Основой борта является нерастяжимое кольцо, сплетенное из стальной обрезиненной проволоки. Борт состоит из слоя корда, завернутого вокруг проволочного кольца, и круглого или профилированного резинового наполнительного шнура. Стальное кольцо придает борту необходимую жесткость и прочность, а наполнительный шнур - монолитность и эластичный переход от жесткого кольца к резине боковины. С наружной стороны борта расположена бортовая лента из прорезиненной ткани, или корда, предохраняющая борт от истирания об обод и повреждения при монтаже и демонтаже. В данном способе сила способ деструкции возникает в результате взаимодействия вихревых токов, индуцированных в металлических частях автомобильной шины: троссиках металлокорда, который расположен в брекере шины и бортовых кольцах, с импульсным магнитным полем. Это поле создается индуктором – импульсной катушкой, когда на нее разряжается емкостной накопитель. Чтобы удостовериться в действенности предложенного способа вначале были проведены расчетные исследования. Деструктивные силы, действующие на металлические части, а значит и на соседние области резиновой шины, могут быть определены в соответствии с выражением: f = j× B , где j - вектор плотности тока в области металлической части, B - вектор магнитной индукции в этой же области. Кроме этого, следует иметь в виду особенности поведения резины шины в области низких температур. При понижении температуры до -100 °С материал теряет свои упругие свойства и переходит в область хрупкого разрушения с пределом прочности порядка хр 7 107 Н/м 2 . Хрупкая прочность зависит от направления ориентации волокон. Будучи прочным в направлении ориентации, материал хрупок и непрочен в направлении, перпендикулярном к направлению ориентации. При таком механическом нагружении резина рассыпается на мельчайшие частицы. Простейшая конструктивная схема таких установок представляет собой источник питания (в импульсных установках — емкостной накопитель), соединенный с индуктором. В качестве индуктора используются различного вида катушки (спиральные, цилиндрические), в том числе одновитковые. Использование одновиткового соленоида в рассматриваемом случае может быть более предпочтительным в силу его относительно малой индуктивности и простоты изготовления. Как показывает практика использования таких индукторов, допустима составная конструкция из двух частей, а также использование магнитопровода для улучшения связи между индуктором и обрабатываемой деталью. Ориентируясь на габаритные размеры шин и форму реальных индукторов в установках индукционного нагрева, попробуем использовать в качестве индуктора виток с прямоугольной формой сечения с внутренним радиусом 190 мм, толщиной 50 мм и длиной в осевом направлении 200 мм (ориентировочно полагаем зазор между шиной и индуктором порядка 100 мм). Сам индуктор для соблюдения достаточной прочности предполагается выполнить из бронзы. В качестве емкостного накопителя энергии рассмотрим использование стандартного импульсного конденсатора с большим зарядным напряжением ИК60-2,3, рассчитанным на амплитуду импульса тока до 200 кА. (зарядное напряжение U0=60 кВ, емкость С=2,3 мкФ, собственная индуктивность L=60 нГн). 3. Оценка параметров эквивалентной электрической схемы В первом приближении заменим шину цилиндрической трубкой, расположенной соосно с индуктором. Учитывая довольно частое расположение нитей в металлокорде, заменим его тонкими стальными цилиндрами: два цилиндра толщиной 1 мм, расположенных на расстоянии 1 мм друг от друга. Оценим индуктивность и активное сопротивление индуктора в зависимости от частоты в рамках решения полевой задачи. Результаты представлены на рис. 3. 0,25 Рис. 3. Эквивалентные параметры индуктора без учета влияния стальных цилиндров, имитирующих металлокорд Предельные значения для индуктивности могут быть оценены по упрощенным формулам . На постоянном токе L 0 Rср ln 0.5 0.387 106 Гн , где Rср - средний l b 8 Rср радиус (215 мм), l - длина в осевом направлении (200 мм), b – толщина (50 мм). На переменном токе в области высоких частот: 8R L 0 Rср ln ср 2 0.33 106 Гн , где g - среднее геометрическое расстояние g периметра поперечного сечения провода от самого себя. Активное сопротивление соленоида на постоянном токе может быть оценено, если предположить, что проводник состоит из тонких проводящих слоев, разделенных бесконечно тонкими изолирующими прослойками, вследствие чего токи протекают по окружностям. В результате интегрирования по объему витка, получим R 2 0,91 10 5 Ом , где ρ = 6,8×10-8 Ом·м - удельное R l ln 2 R1 сопротивление бронзы, R1 и R2 - соответственно, внутренний и внешний радиусы витка. Приведенные оценки довольно точно совпадают с результатами полевой задачи, что свидетельствует о хорошей точности расчета. Учет наличия внутри индуктора тонких соосных проводящих цилиндров мало влияет на индуктивность, но приводит к некоторому увеличению эквивалентного сопротивления (рис. 4) Рис. 4. f, Гц 1000 10000 100 Влияние внутренних цилиндров на активное сопротивление индуктора: сплошная линия – с учетом влияния металлокорда; прерывистая линия – без учета влияния металлокорда Ориентируясь на полученные результаты в области высоких частот в качестве эквивалентных параметров индуктора можно взять: R = 0.5 Ом и L = 0,315×10-6 Гн (значение индуктивности учитывает собственную индуктивность конденсатора). Принимая во внимание малую величину активного падения напряжения в широком диапазоне частот, следует ожидать колебательного разряда конденсатора на активно-индуктивную нагрузку. Полный ток во внешней цепи описывается хорошо известным выражением : it I me t sin t , it I m e t sin t , где 02 2 0.5 1,16 10 6 1 , c r 2 L 0,16 10 6 1 c , I m U 0 0,165 10 6 A . L Импульс тока показан на рис. 5. 0 1 LC 0.5 1,175 10 6 1 , c Рис. 5. Расчетный токовый импульс 4. Оценка механических напряжений в шине. Использование импульса тока рассчитанной формы в качестве источника магнитного поля в рамках модели нестационарного магнитного поля позволяет оценить величину вихревых токов и магнитного поля, имеющих место вблизи поверхности стального цилиндра, что в свою очередь позволяет найти поверхностную силу, действующую на резину шины. Временное изменение силы в области наибольших значений вихревых токов и индукции магнитного поля (вблизи центральной части индуктора) показано на рис. 6. Рис. 6. Изменение во времени поверхностной силы: сплошная линия рассчитанное воздействие, пунктиром показана аппроксимация силы выражением: f t Ae t sin t , где А = 1,914106 Н/м2 , β = 0,14106 1/с, α = 0,210б 1/с. Полученная аппроксимация может быть использована в качестве силового воздействия при оценке механических нагрузок. Такое исследование было проведено в рамках статической модели нагружения. Максимальные напряжения (σmах =1,35×107 Н/м2) в 6 раз меньше предела хрупкости. В связи с этим, ориентируясь на габаритные размеры шин и форму реальных индукторов в установках индукционного нагрева, в качестве индуктора предполагается использовать катушку, состоящую из четырех концентрических витков, с радиусом по среднему витку, равным 195 мм. Ток, протекающий в катушке, описывается следующим образом t i t I0 T0 где I 0 базисный ток ( I0 U0 t T0 , e L C , U 0 - зарядное напряжение конденсаторной батареи, L - результирующая индуктивность разрядной цепи), T0 - базисное время разряда ( T0 2L LC , R - результирующее активное сопротивление R разрядной цепи). Учитывая довольно частое расположение троссиков в металлокорде, заменим его тонким стальным цилиндром, толщина стенки которого равна 1 мм. Расчеты проводились в плоскопараллельной постановке с помощью программы ELCUT. На рис. 7 приведена расчетная схема. Здесь позицией 1 обозначена импульсная катушка, позицией 2 – металлокорд брекера, позицией 3 – бортовое кольцо. 100 мм 2 3 R=165 мм R=265 мм 1 z 20 мм Рис. 7. Расчетная схема Рис. 3. Расчетная схема Удельные силы (механические напряжения) определялись в области бортового кольца и в угловой точке поперечного сечения боковой стенки цилиндра, имитирующего слой металлокорда. Расчеты проводились для импульсов тока различной амплитуды и длительности. Результаты расчетов для бортового кольца приведены на рис. 8, а для металлокорда – на рис. 9. 1.6E+09 z, Н/м2 10 мкс, 10 кА 1.4E+09 10 мкс, 50 кА 1.2E+09 50 мкс, 10 кА 50 мкс, 50 кА 1.0E+09 8.0E+08 6.0E+08 4.0E+08 2.0E+08 t/T0 0.0E+00 0.0 0.5 1.0 1.5 2.0 2.5 3.0 3.5 4.0 -2.0E+08 Рис. 8. Удельная деструктивная сила в области бортового кольца 7.0E+07 6.5E+07 6.0E+07 z, Н/м2 10мкс, 10 кА 10 мкс, 50 кА 5.5E+07 5.0E+07 4.5E+07 4.0E+07 3.5E+07 3.0E+07 2.5E+07 2.0E+07 1.5E+07 1.0E+07 t/T0 5.0E+06 0.0E+00 -5.0E+06 0.0 0.5 1.0 1.5 2.0 2.5 3.0 3.5 4.0 Рис. 9. Удельная деструктивная сила в угловой области металлокорда Анализ полученных зависимостей подтвердил реализуемость данного способа деструкции при индукторе, состоящем из четырех концетрических витков. Так в области бортового канала разрушение достигается при t 10 мкс, I 50 кА, 0,3 t T 1,2 , а в угловой области металлокорда при t 10 мкс, 0 I 50 кА, t T 0,6 . 0 Для проверки полученных расчетных результатов были проведены экспериментальные исследования в лаборатории ТВН Санкт-Петербургского государственного политехнического университета. Использовался генератор импульсных токов (ГИТ) со следующими параметрами: C 4500 мкФ, W 56 кДж, U заряд. 5 кВ. Была изготовлена импульсная катушка, которая имела четыре концентрических витка, с радиусом по среднему витку, равным 195 мм (рис. 10). Рис. 10. Импульсная катушка Рис. 11. Деструкционный блок в сборе На рис. 11 показан макет деструкционного блока, состоящего из двух опорных плит, импульсной катушки и шины. Вся конструкция стягивалась 4 шпильками и помещалась в картонный ящик, стенки которого были проложены полиэтиленовой пленкой. Охлаждение производилось жидким азотом. При разряде ГИТа на дестукционный блок импульсом с параметрами, равными расчетным значениям, происходило разрушение шины.