Лекция №26 Состав сыворотки, направления производства.

advertisement

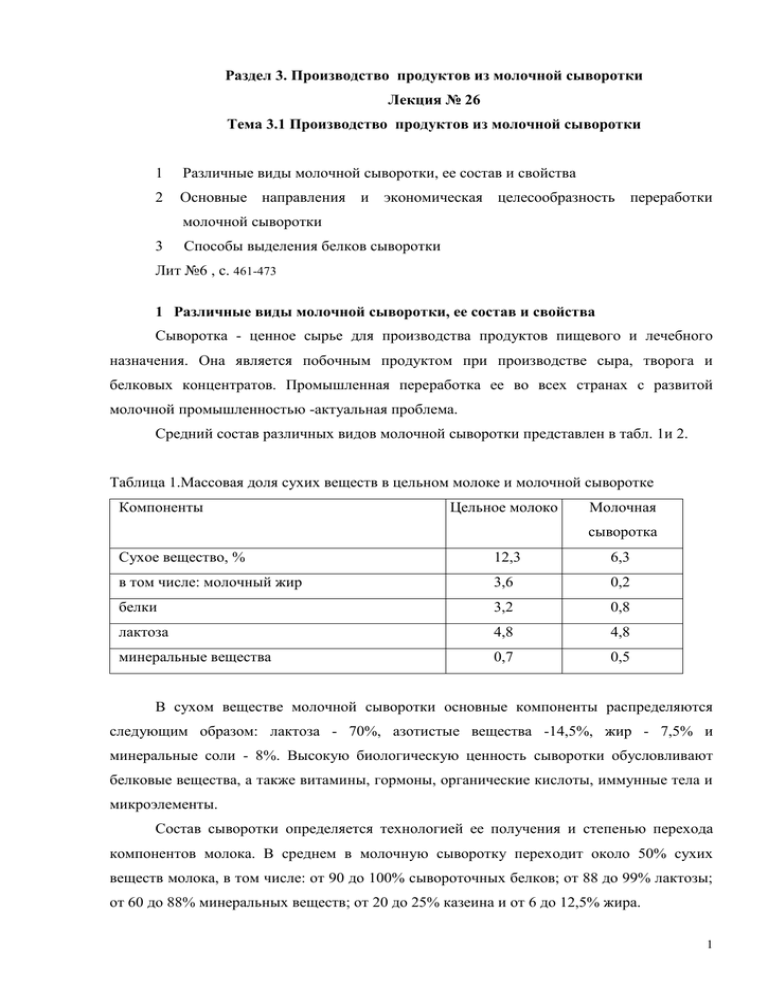

Раздел 3. Производство продуктов из молочной сыворотки Лекция № 26 Тема 3.1 Производство продуктов из молочной сыворотки 1 Различные виды молочной сыворотки, ее состав и свойства 2 Основные направления и экономическая целесообразность переработки молочной сыворотки 3 Способы выделения белков сыворотки Лит №6 , с. 461-473 1 Различные виды молочной сыворотки, ее состав и свойства Сыворотка - ценное сырье для производства продуктов пищевого и лечебного назначения. Она является побочным продуктом при производстве сыра, творога и белковых концентратов. Промышленная переработка ее во всех странах с развитой молочной промышленностью -актуальная проблема. Средний состав различных видов молочной сыворотки представлен в табл. 1и 2. Таблица 1.Массовая доля сухих веществ в цельном молоке и молочной сыворотке Компоненты Цельное молоко Молочная сыворотка Сухое вещество, % 12,3 6,3 в том числе: молочный жир 3,6 0,2 белки 3,2 0,8 лактоза 4,8 4,8 минеральные вещества 0,7 0,5 В сухом веществе молочной сыворотки основные компоненты распределяются следующим образом: лактоза - 70%, азотистые вещества -14,5%, жир - 7,5% и минеральные соли - 8%. Высокую биологическую ценность сыворотки обусловливают белковые вещества, а также витамины, гормоны, органические кислоты, иммунные тела и микроэлементы. Состав сыворотки определяется технологией ее получения и степенью перехода компонентов молока. В среднем в молочную сыворотку переходит около 50% сухих веществ молока, в том числе: от 90 до 100% сывороточных белков; от 88 до 99% лактозы; от 60 до 88% минеральных веществ; от 20 до 25% казеина и от 6 до 12,5% жира. 1 Таблица 2. Средний состав различных видов молочной сыворотки Компонент Подсыр- Творожная ная Из-под Из-под Ка- копреципитата копреципитата зеино- хлоркальциевого солянокислого вая Сухие вещества 5,8-7,3 5,0-6,6 5,5 5,3-5,5 6,9 Белок 0,4-1,1 0,5-1,0 0,2 0,2-0,3 0,9 Жир 0,04-0,6 0,2-0,3 _ 0,3 Лактоза 4,5-5,2 3.5-4,7 4,7 4,5-4,7 5,1 Зола 0,37-0,7 0,6-0,8 0,8 0,8 0,7 Молочный жир в сыворотке представлен жировыми шариками с диаметром около 2 мкм, которые практически не выделяются при сепарировании, но и в силу своих размеров не участвуют в образовании молочных сгустков. В сыворотку переходят почти целиком сывороточные белки и небольшое количество казеина. Азотистые вещества сыворотки представлены белковыми и небелковыми органическими соединениями. В свою очередь, белки - это в основном альбумины и глобулины, содержание которых составляет 90% и более от общего количества. До 10% белков сыворотки являются остатками казеина, в основном γ-казеина. Глобулины сыворотки представлены β-лактоглобулином, псевдоглобулином и эвглобулином, различающимися между собой степенью растворимости в воде. Эвглобулин и псевдоглобулин являются носителями иммунных свойств. Содержание их составляет около 10% от общего количества сывороточных белков. Кроме глобулинов, белковые вещества сыворотки включают α-лактальбумин, сывороточный альбумин, протеозопептоны и ферменты. Из небелковых азотистых веществ в сыворотке присутствуют свободные аминокислоты, мочевина, мочевая кислота, креатин, креатинин, пуриновые основания. Небелковые азотистые вещества сыворотки, как правило, составляют 20-35% общего количества азотистых веществ. В состав углеводов сыворотки входят моносахара (глюкоза), олигосахара (лактоза и лактулоза), аминосахара (нейраминовая и сиаловая кислоты и кетопентоза), а также серологические активные сахара, близкие по составу к крови. Основным компонентом молочной сыворотки является лактоза. Ее содержание зависит от вида сыворотки и степени ее сбраживания в молочную кислоту. Так, в творожной и казеиновой сыворотке лактозы меньше, чем в подсырной сыворотке. При этом подсырная сыворотка отличается от других видов содержанием в ней поваренной соли, которая используется в 2 производстве сыров. 2 Основные направления и экономическая целесообразность переработки молочной сыворотки Молочная сыворотка (побочный продукт при производстве сыров, творога и казеина) относится к ценному пищевому сырью, из которого можно получить различные молочные продукты и полуфабрикаты. Полное использование всех компонентов молочной сыворотки позволяет вырабатывать продукты не только для непосредственного потребления, но и для длительного хранения. Раздельное использование компонентов дает возможность извлекать молочный жир, комплекс белков или их отдельные фракции, лактозу и минеральные соли. Существуют неограниченные возможности для реализации этого направления промышленной переработки молочной сыворотки путем использования ультрафильтрации, гельфильтрации, ионного обмена, электродиализа и сорбции. Оригинальное направление — физико-химическая и биологическая обработка молочной сыворотки с целью получения производных компонентов: конверсия лактозы в лактулозу, получение ангиогенина, таурина, гидролиз лактозы до моноз, протеолиз белков ферментами, микробный синтез белков, органических кислот, этилового спирта, антибиотиков, витаминов и жира. Ассортимент продуктов из молочной сыворотки насчитывает более 1000 наименований и постоянно расширяется. Исходя из основных направлений промышленной переработки, можно привести следующий перечень: выделение жира из молочной сыворотки; производство белковых продуктов, напитков, сгущенной и сухой сыворотки; молочного сахара и его производных (лактулоза, этанол и др.) Использование жира молочной сыворотки Подсырные сливки имеют солоноватый вкус, в них содержится на 3...4 % меньше СОМО, практически нет казеина. Эти сливки менее термостабильны, при хранении подвергаются порче. Перечисленные недостатки обусловили отношение к подсырным сливкам как к менее ценным в сравнении с обычными, что привело к переработке их на полуфабрикат — подсырное масло с последующей перетопкой его или переработкой в плавленый сыр. В действительности молочный жир подсырных сливок практически идентичен обычным сливкам, а отличие этих продуктов обусловлено составом плазмы. Период окисления молочного жира в подсырных сливках составляет 6 ч, обычных — 8 ч. Количество свободного жира в подсырных сливках примерно на 10 % больше, чем в обычных. Поэтому для сохранения качества подсырных сливок их рекомендуется охлаждать до 3...5 °С. Подсырные сливки можно использовать для производства качественного масла путем смешивания с обычными сливками в соотношении 1 : 9 или разбавления 3 обезжиренным молоком в соотношении 1 : 10 с последующим сепарированием с целью замены плазмы. Имеется положительный опыт использования подсырных сливок для нормализации смеси при производстве натуральных сыров и сметаны. Извлечение и использование жира молочной сыворотки экономически весьма эффективно. Казеиновую пыль, полученную при сепарировании молочной сыворотки в виде белковой массы, можно использовать в производстве плавленых сыров и сырной массы для плавления, а также в рецептурах кормовых средств. Из сывороточных белков можно производить альбуминный творог, альбуминные сырки. Сывороточные белки можно использовать в рецептурах детских продуктов. После высушивания получают сухой белковый сывороточный концентрат. Обезжиренная осветленная сыворотка – сырьё для производства различных видов молочного сахара. Из молочной сыворотки можно получать сыворотку сгущенную, сыворотку сгущенную сброженную, сыворотку молочную сухую. Из осветленной и неосветленной молочной сыворотки можно вырабатывать различные напитки: с томатным соком, сахаром, ванилином, кориандром, различными соками. Можно вырабатывать сывороточный квас, напиток типа шампанского, кисели, желе и другое. 3 Способы выделения белков сыворотки 3.1 Кислотный метод. Применяется в основном для сыворотки подсырной. В начале её подогревают до температуры 60-700С на трубчатом пастеризаторе и подают в емкость для отваривания альбумина, где нагревают путем барботирования пара до температуры 90-950С и подкисляют раствором соляной кислоты, молочной кислотой или кислой сывороткой до кислотности 30-350Т, выдерживают 10-15 минут для денатурации сывороточных белков, а затем их отделяют. 3.2 Щелочной метод. Применяется в основном для сыворотки творожной. В начале её подогревают до температуры 60-700С на трубчатом пастеризаторе и подают в емкость для отваривания альбумина, где нагревают путем барботирования пара до температуры 90-950С и раскиляют раствором NaOH до кислотности 10-15 0Т, выдерживают 10-15 минут для денатурации сывороточных белков, а затем их отделяют. 3.3 Кислотно-щелочной метод. Применяется для более эффективного осаждения сывороточных белков. В начале её подогревают до температуры 60-700С на трубчатом пастеризаторе и подают в емкость для отваривания альбумина, где нагревают путем барботирования пара до температуры 90-950С и подкисляют раствором соляной кислоты, 4 молочной кислотой или кислой сывороткой до кислотности 30-350Т, выдерживают 10-15 минут для денатурации сывороточных белков, а затем раскисляют щелочным раствором до кислотности 10-15 0Т, выдерживают 10-15 минут для денатурации сывороточных белков, а затем их отделяют. 3.4 Хлоркальциевый метод. Применяется в основном для сыворотки подсырной. В начале её подогревают до температуры 60-700С на трубчатом пастеризаторе и подают в емкость для отваривания альбумина, где нагревают путем барботирования пара до температуры 90-950С и вносят раствор хлористого кальция концентрацией 20выдерживают 10-15 минут для денатурации сывороточных белков, а затем их отделяют. Выделять сывороточные белки можно методом центрифугирования или ультрафильтрации. Сравнительная эффективность различных способов отделения белковых хлопьев от молочной сыворотки Массовая Образец сыворотки доля белка, % Исходная без обработки 0,840 Удалено Мутность, белка, % 1/см - 0,158 Снижение мутности, число раз - Очищенная: отстоем (1,5 ч) 0,430 49,0 0,010 15,8 центрифугированием 0,315 65,2 0,005 31,6 62,5 0,006 26,3 63,5 0,003 52,6 фильтрацией через ткань 0,320 через бумагу 0,310 Наиболее эффективный способ разделения суспензии — центробежный. Для осуществления операции предусмотрены специальные саморазгружающиеся сепараторы типа осветлителей с механической выгрузкой белкового осадка из барабана, работающие в автоматическом режиме. В зависимости от способа коагуляции и разделения белки молочной сыворотки могут быть получены в виде альбуминного молока (с массовой долей сухих веществ 5...10 %), белковой массы (15...20 % сухих веществ) и альбуминного творога (20...25 % сухих веществ). Контрольные вопросы и задания 1 Назовите виды молочной сыворотки 2 Укажите состав, свойства различных видов молочной сыворотки 5 3 Подготовьте сообщения «Основные направления и экономическая целесообразность переработки молочной сыворотки 4 Какие способы осаждения и выделения белков из молочной сыворотки применяются. 6