Разработка принципов однопроходной прокатки изделий из

реклама

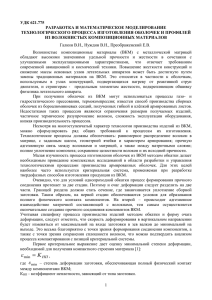

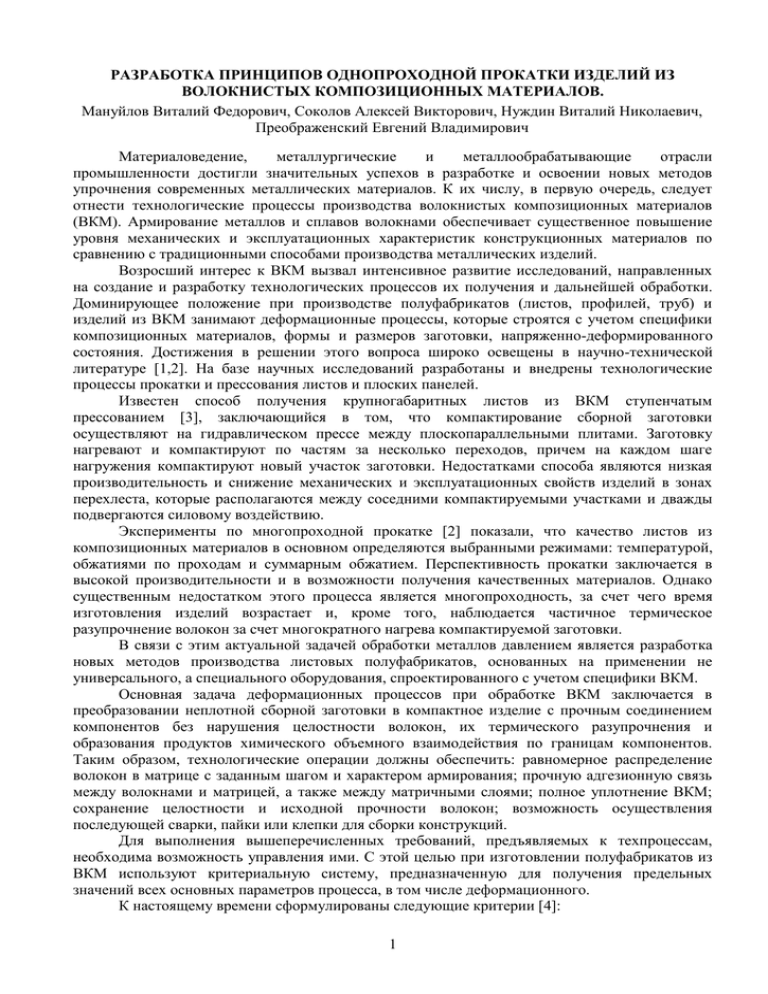

РАЗРАБОТКА ПРИНЦИПОВ ОДНОПРОХОДНОЙ ПРОКАТКИ ИЗДЕЛИЙ ИЗ ВОЛОКНИСТЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ. Мануйлов Виталий Федорович, Соколов Алексей Викторович, Нуждин Виталий Николаевич, Преображенский Евгений Владимирович Материаловедение, металлургические и металлообрабатывающие отрасли промышленности достигли значительных успехов в разработке и освоении новых методов упрочнения современных металлических материалов. К их числу, в первую очередь, следует отнести технологические процессы производства волокнистых композиционных материалов (ВКМ). Армирование металлов и сплавов волокнами обеспечивает существенное повышение уровня механических и эксплуатационных характеристик конструкционных материалов по сравнению с традиционными способами производства металлических изделий. Возросший интерес к ВКМ вызвал интенсивное развитие исследований, направленных на создание и разработку технологических процессов их получения и дальнейшей обработки. Доминирующее положение при производстве полуфабрикатов (листов, профилей, труб) и изделий из ВКМ занимают деформационные процессы, которые строятся с учетом специфики композиционных материалов, формы и размеров заготовки, напряженно-деформированного состояния. Достижения в решении этого вопроса широко освещены в научно-технической литературе [1,2]. На базе научных исследований разработаны и внедрены технологические процессы прокатки и прессования листов и плоских панелей. Известен способ получения крупногабаритных листов из ВКМ ступенчатым прессованием [3], заключающийся в том, что компактирование сборной заготовки осуществляют на гидравлическом прессе между плоскопараллельными плитами. Заготовку нагревают и компактируют по частям за несколько переходов, причем на каждом шаге нагружения компактируют новый участок заготовки. Недостатками способа являются низкая производительность и снижение механических и эксплуатационных свойств изделий в зонах перехлеста, которые располагаются между соседними компактируемыми участками и дважды подвергаются силовому воздействию. Эксперименты по многопроходной прокатке [2] показали, что качество листов из композиционных материалов в основном определяются выбранными режимами: температурой, обжатиями по проходам и суммарным обжатием. Перспективность прокатки заключается в высокой производительности и в возможности получения качественных материалов. Однако существенным недостатком этого процесса является многопроходность, за счет чего время изготовления изделий возрастает и, кроме того, наблюдается частичное термическое разупрочнение волокон за счет многократного нагрева компактируемой заготовки. В связи с этим актуальной задачей обработки металлов давлением является разработка новых методов производства листовых полуфабрикатов, основанных на применении не универсального, а специального оборудования, спроектированного с учетом специфики ВКМ. Основная задача деформационных процессов при обработке ВКМ заключается в преобразовании неплотной сборной заготовки в компактное изделие с прочным соединением компонентов без нарушения целостности волокон, их термического разупрочнения и образования продуктов химического объемного взаимодействия по границам компонентов. Таким образом, технологические операции должны обеспечить: равномерное распределение волокон в матрице с заданным шагом и характером армирования; прочную адгезионную связь между волокнами и матрицей, а также между матричными слоями; полное уплотнение ВКМ; сохранение целостности и исходной прочности волокон; возможность осуществления последующей сварки, пайки или клепки для сборки конструкций. Для выполнения вышеперечисленных требований, предъявляемых к техпроцессам, необходима возможность управления ими. С этой целью при изготовлении полуфабрикатов из ВКМ используют критериальную систему, предназначенную для получения предельных значений всех основных параметров процесса, в том числе деформационного. К настоящему времени сформулированы следующие критерии [4]: 1 1) Критерий компактности. Заготовки изделий из ВКМ обладают неплотностью, которая оценивается соответствующим коэффициентом неплотности КНП, представляющим собой отношение объема неплотностей к объему тела, ограничиваемого контуром заготовки. Деформирование в числе других задач предназначено для ликвидации неплотностей заготовки, т.е. для преобразования ее в компактное изделие с полным физическим контактом по всей поверхности раздела компонентов ВКМ. В большинстве случаев при уплотнении изменяется один размер заготовки. Так, при продольной прокатке полос уменьшается толщина заготовки, остальные размеры не изменяются. В этих условиях первый критерий можно выразить следующим образом: εФ = КНП, где εФ – относительная деформация, необходимая для достижения физического контакта поверхностей компонентов ВКМ во всем объеме деформируемой заготовки. Величина КНП зависит от типа и геометрических размеров «элементарной ячейки» ВКМ (рис. 1) и определяется по формулам: а) для заготовок (рис. 1а), состоящих из чередующихся матричных слоев и рядов волокон, уложенных с шагом S: K нп d f ( 4 S πd f ) 4 S ( d f h0i ) , где h0 i – толщина матричного слоя; б) для заготовок (рис. 1б), состоящих из слоев неплотных однослойных лент-полуфабрикатов одностороннего напыления матричной составляющей (шаг укладки волокон – S): K нп 8hл Spm 2d pm 2 f [4d f S (1 cos k ) d 2f (2 k sin 2 k )](1 pm ) 8 (hл hФ ) S в) для заготовок (рис. 1в), состоящих из слоев неплотных однослойных лент-полуфабрикатов двустороннего напыления матричной составляющей на волокна, предварительно уложенные с шагом S: K нп а)а) б) pm (4Shл πd 2f ) 4S (hл hФ ) , где hл и hф – толщина соответственно ленты с волокнами и фольги; рм – пористость ленты в безразмерном выражении; df – диаметр волокна. в) Рис. 1. Типы элементарных ячеек 2) Критерий формирования прочного соединения компонентов. Образование соединения на границе матричная составляющая - волокно подразумевает определенную степень физико-химического взаимодействия между компонентами. Композиционные материалы по типу физико-химического взаимодействия компонентов делятся на несколько групп [1]. К первой относятся ВКМ с механическим типом связи, в которых компоненты практически не растворимы друг в друге и не образуют химических соединений. Данные ВКМ имеют хорошие механические свойства в направлении укладки волокон, однако прочность в других направлениях недостаточна. В композиционных материалах, полученных по жидкофазной технологии, происходит частичное растворение компонентов друг в друге без образования каких-либо побочных соединений. В третьей группе ВКМ имеется реакционная связь. На границе раздела компонентов образуются продукты диффузионного химического 2 взаимодействия. При умеренном химическом взаимодействии наблюдается рост прочности соединения компонентов, при дальнейшем развитии химических реакций на границе раздела компонентов появляются интерметаллидные пленки, ведущие к ослаблению прочности связи. Таким образом, формирование прочного соединения компонентов ВКМ следует рассматривать как многостадийный нестационарный процесс, в ходе которого характер и тип связи между компонентами может меняться. Согласно теории топохимических реакций, формирование прочного соединения для твердофазных процессов протекает в три стадии [1]: tc = tф + ta + tp , где: tф – время образования физического контакта соединяемых компонентов; tа – длительность стадии активации; tр – время объемного химического взаимодействия. На первой стадии процесса компактирования происходит сближение атомов контактируемых веществ. Прочность связи характеризуется силами Ван-дер-Ваальса. Продолжительность стадии для статических деформационных процессов, определяется ползучестью более мягко компонента – матричной составляющей. После образования физического контакта начинается вторая стадия процесса – активация соединяемых поверхностей. На границе компонентов образуются очаги химического взаимодействия. На третьей стадии происходит объемно химическое взаимодействие компонентов. Для образования прочного соединения обязательным условием является слияние очагов взаимодействия по всей зоне контактируемых поверхностей. Если результатом химического взаимодействия компонентов ВКМ являются хрупкие интерметаллиды, то время прохождения третьей стадии следует ограничить. Так, например, для бороалюминия третья стадия приводит к значительному снижению прочности соединения компонентов за счет образования на их границе хрупких интерметаллидов. Поэтому время формирования прочного соединения ограничивается двумя первыми фазами процесса. При этом критериальное выражение формирования прочного соединения будет иметь следующий вид: tд tс=tф+tа , где tд – время процесса компактирования заготовки. Критерий прочности позволяет оценить скоростной режим процесса деформации, а так же оптимальную степень деформации заготовки. 3) Критерий сохранения сплошности волокон. В процессе уплотнения заготовки компоненты ВКМ испытывают различный уровень силового воздействия. На начальной стадии процесса компактирования компоненты ВКМ воспринимают упругую деформацию. Далее следует этап однокомпонентной деформации – пластическому течению подвергается только матрица, при этом происходит уплотнение заготовки. На следующей стадии уже все компоненты ВКМ деформируются пластически. При проектировании технологических процессов получения ВКМ не следует допускать появления последней стадии, так как она сопровождается активным дроблением волокон вследствие их малой пластичности. Таким образом, уровень силового воздействия на волокна необходимо регламентировать. В соответствии с этим имеют место критериальные выражения сохранения сплошности волокон: r *f , l f , где: r, l – напряжения, испытываемые волокнами, соответственно в радиальном и осевом направлениях; 3 *f, f - временное сопротивление разрушению волокна, соответственно, при поперечном сжатии и осевом растяжении. 4) Критерий сохранения прочности волокон Температурное воздействие на волокна может привести к его разупрочнению, следовательно критериальное выражение можно записать следующим образом: Tд Tр.в , где: Тд – температура деформирования ВКМ; Тр.в.– температура начала термического разупрочнения волокон. Температура Тд определяет верхнюю границу температуры деформирования. За нижнюю границу принимается температура Тплм, при которой матрица сохраняет высокий уровень пластичности. Таким образом, температурный интервал деформирования ВКМ должен выбираться в границах: Tр.в > Tд Tплм Применение критериальной системы имеет большое значение при разработке процессов не только потому, что позволяет определить все параметры процесса, но и потому, что дает оценку самой возможности его осуществления. Если хотя бы по одному из критериальных решений выявляется их противоречие (например, деформация, обеспечивающая соединение компонентов, больше допустимой деформации, обеспечивающей сохранение сплошности волокон), необходимо вносить коррективы – изменять конструкцию или состав заготовки, а в некоторых случаях выявляется невозможность использования данного процесса применительно к получению требуемого изделия из ВКМ. Так, для прокатки листов армированных хрупкими волокнами технологический режим должен обеспечить компактное строение материала, получение качественного соединения компонентов без образования на их границах хрупких химических соединений, сохранение сплошности и исходной прочности волокон. Но использование стандартного оборудования не позволяет в полной мере учитывать специфику композиционных материалов. Это связано с тем, что у стандартных прокатных станов отсутствует возможность регулировки скорости вращения валков и управляющим параметром приходится P брать степень деформации сборной заготовки, P которая обеспечивается с помощью фиксированного зазора между валками. Для компактирования же ВКМ более приемлемо выбрать в качестве управляющего параметра прикладываемое давление инструмента (рис.2.), так как в силу объективных причин (отклонение толщины заготовки, температуры процесса и т.д. от расчетных значений) при деформации с рассчитанной величиной обжатия может случиться, что материал окажется либо недокомпактированным, либо продеформированным с большими, чем Рис.2. Предлагаемая схема прокатки допустимо обжатиями. Таким образом, новый подход в получении ВКМ прокаткой состоит в том, что оборудование должно обеспечивать деформацию с заданной скоростью процесса и с расчетным усилием. Кроме того, в этом случае процесс прокатки становится подобен методу бесконечного шагового прессования, т.е. компактирование можно проводить за один проход. Для реализации описанной схемы изготовления армированных листов проведены комплексные исследования, базирующиеся на критериальной системе. С помощью первого критериального выражения можно оценить минимальную степень деформации, необходимую для получения компактного строения материала: ε min K НП , 4 где ε min – степень деформации заготовки, обеспечивающая полный физический контакт между компонентами ВКМ. Величина εmin говорит о том, что процесс с меньшими степенями деформации невозможен, так как в противном случае не будет обеспечена компактность материала. Учитывая специфику процесса производства изделий методом прокатки и форму очага деформации, следует отметить, что скорость деформирования в вертикальном направлении будет изменяться от максимальной на входе заготовки в зев валков до минимальной на выходе (рис.3.). Это весьма благоприятно с точки зрения формирования соединения компонентов, а также с точки зрения сохранения сплошности волокон. Скоростные условия процесса компактирования основываются на втором критерии, который учитывает φ0 влияние параметров оборудования и I II дополнительной деформации φi заготовки, имеющей место во II зоне очага деформации. Эта зона должна быть по возможности максимально протяженной, так как процесс образования прочного соединения определяется наряду с другими параметрами и временем прохождения τк Н0 Н1 σ*sc адгезионного взаимодействия компонентов. Протяженность второй зоны очага деформации зависит от скорости прокатки V, которая рассчитывается по следующему выражению: V Рис. 3. Схема очага деформации l2 , ta где ta – время адгезионного взаимодействия; l2 – протяженность второй зоны очага деформации: l2 Rhдоп , где hдоп – дополнительное абсолютное обжатие заготовки, проходящее во второй зоне очага деформации; R – радиус валков установки для прокатки. Скорость прокатки можно определить как V = 2 π R ∙ n, следовательно, с учетом последних указанных уравнений, угловая скорость равна: hдоп 1 1 ε доп Н 0 n , 2 t a 4π R ta 4π 2 R где ε доп – дополнительная степень деформации. Неизвестной величиной в этом выражении является hдоп , либо ε доп , которые можно определить с помощью третьего критериального выражения. hдоп представляет собой величину дополнительного обжатия скомпактированной заготовки, которое она может воспринять без разрушения волокон. 5 Вследствие того, что во второй зоне очага деформации находится уже компактный материал, зависимость между напряжениями и деформациями можно представить в виде преобразованной формулы Целикова [2]: H 2 R 4 R 2 Rh σ* доп sc (δ 1) 1 δ H1 σ *f δ 1 , где σ *f – временное сопротивление разрушению волокна при поперечном сжатии; * – напряжение компактирования ВКМ; σ sc δ – показатель, равный: δ 2 l2 μ , hдоп где μ – коэффициент трения. Уравнение содержит одну неизвестную величину – максимально допустимое обжатие hдоп . Ее можно найти, например, методом последовательных приближений. Знание параметров технологического процесса, найденных по критериальным зависимостям, позволяет выпускать продукцию высокого качества, с повышенными прочностными характеристиками. Однако для научного обоснования техпроцесса необходимо знать характер распределения напряжений, деформаций, температур и т.д. в объеме компактируемой заготовки ВКМ. Механизмами, позволяющим вести анализ процессов, протекающих в заготовке ВКМ, являются методы математического моделирования. Специфика строения и состава ВКМ в сочетании с требованиями к технологии производства определяют особый подход к построению математических моделей деформационных процессов. Целью моделирования является оценка влияния технологических параметров на свойства ВКМ и изучение возможностей регулирования в компактируемой заготовке напряженно-деформированного состояния при допустимых температурноскоростных условиях процесса. Разработка модели деформационного процесса ВКМ прежде всего определяется различием свойств компонентов, типом сборной заготовки, степенью ее неплотности. В данной работе напряженно-деформированное состояние исследовалось методом конечных элементов, что позволило получить объективную информацию о заполнении «элементарной ячейки» материалом матрицы. По результатам анализа были установлены взаимосвязи между напряжениями и деформациями в элементарных ячейках различной конфигурации, построена модель компактирования сборной заготовки, изучен характер пластического течения на различных стадиях процесса, а с помощью аппроксимации получены функциональные зависимости между степенями деформации и напряжениями, действующими на границе «волокно – матрица». Для определения на любой стадии деформационного процесса напряжения компактирования устанавливалось его усредненное значение в зависимости от строения сборной заготовки и величины первоначального смещения волокон одного ряда относительно соседнего. Полученные зависимости аппроксимированы степенным полиномом: sc* a b c 2 , i коэффициенты аппроксимации представлены в таблице 1. 6 Таблица 1. Коэффициенты аппроксимации для расчета напряжения компактирования сборной заготовки Коэффициенты аппроксимации Материал матрицы a b c АД1 8,87 114,73 58,38 АМг6 12,73 171,38 60,41 Полученные результаты получили практическое подтверждение и представлены в виде полиномов второй степени для расчета усилия прокатки. Усилие прокатки является одним из основных контролируемых параметров для разрабатываемого процесса, так как в отличие от традиционных методов, для которых управляющим параметром была величина зазора между валками, для нового процесса таковым является усилие сжатия заготовки валками. Для определения усилия прокатки по дуге захвата на границе «заготовка-инструмент», выделим элементарный участок, опирающийся на центральный угол dφ. На выделенном * участке будут действовать два напряжения σ sc и τ k . Усилие прокатки в связи с этим можно рассчитать по следующей формуле: Bl P φ0 σ sc cos φ τ k sin φ dφ, φ0 * 0 где φ0 – угол, соответствующий длине дуги захвата l ; В – ширина листа; τ k – напряжение контактного трения на поверхности заготовки и инструмента, определяется по закону Кулона: * τ k μ σ sc * – напряжение компактирования, которое можно записать в виде: σ sc sc* a b c 2 Значения коэффициентов a, b, c получены в ходе математического моделирования. Степень деформации для i-го участка, в свою очередь, определяется из геометрических соображений: εhi 2 R (cos φi cos φ0 ) H0 В отличие от прокатки металлов и сплавов, где по дуге захвата имеют место зоны отставания, прилипания и опережения, для компактирования ВКМ перечисленные выше явления могут иметь место лишь во второй зоне очага деформации, протяженность которого весьма мала. В связи с этим принимается допущение, что напряжение τ k всегда направлено по направлению движения заготовки, следовательно: 2R B l R 2 P a b (cos cos ) c (cos cos ) (cos sin )d , 0 0 H 0 0 H0 0 После интегрирования полученное выражение имеет вид: 0 7 P B l 2R 0 1 sin 2 0 sin 0 cos 0 sin 2 0 cos 0 (1 cos 0 ) b 2 0 H 0 2 4 2 2R sin 3 0 sin 0 (1 cos 3 0 ) 0 cos 0 cos 2 0 sin 0 c 3 3 H0 cos 0 sin 2 0 cos 2 0 sin 0 cos 2 0 (1 cos 0 ) a sin 0 (1 cos 0 ) Для экспериментального подтверждения полученных зависимостей спроектирована действующая модель прокатного стана, обеспечивающая постоянство усилия компактирования. С целью выполнения этого требования новая конструкция прокатного стана предусматривает гидравлический привод перемещения верхних валков. Процесс компактирования начинается с размещения концевой части нагретой заготовки между валками, имеющими ту же температуру. На верхний валок воздействует прижимное устройство, сохраняющее на протяжении всего процесса компактирования постоянство сжимающего усилия. Вращение валков осуществляется за счет привода от электродвигателя. Регулировка скорости процесса обеспечивается ступенчатым редуктором. Общая конструкция прокатного стана иллюстрируется рисунком 5. Для облегчения сборки и наладки стана рабочая клеть состоит из четырех колонок (3), между ними размещаются валки (1,2), цапфы которых помещаются в подшипники скольжения (4). Колонки жестко монтируются в нижнюю плиту-основание (7). После размещения валков сверху на колонки крепится верхняя плита (8), играющая роль стяжки. Нагрев валков осуществляется за счет вмонтированных в них восьми термоэлектрических нагревателей (9). Проведенный комплекс исследований позволяет подойти к вопросам назначения параметров процесса прокатки с научнообоснованных позиций. Расчеты с помощью критериальной системы и данные математического моделирования позволили определить основные технологические параметры процесса производства армированных изделий из ВКМ АД1-бор. * Напряжение компактирования σ sc при температуре 480-500°С не превышает 120МПа. * При малых значениях σ sc не удается получить ВКМ компактного строения, большие могут привести к дроблению волокон бора в ходе прокатки. Температурный интервал компактирования для бороалюминия хорошо известен и составляет для статических процессов Рис.5. Схема модели прокатного стана 480 – 500С. Для проверки предложенных зависимостей соотношения геометрических параметров зоны деформации и напряженнодеформированного состояния, проведены эксперименты по получению армированных листов из ВКМ АД1-бор. Временное сопротивление разрушению борного волокна при поперечном сжатии σ *f = 150МПа; коэффициент трения на границе валок-заготовка μ = 0,2; величина 8 Nф % времени активации пары АД1-бор для температурного интервала 480-500°С составляет ta = 0,02с [1]. Для оценки степени влияния технологических параметров процесс осуществлялся как по расчетным режимам, так и с отклонением от оптимальных значений. Расчетные значения для заготовки шириной 200мм: температура 480-500С; усилие прокатки 29,5кН; скорость 50мм/с. Эксперименты проводились на вертикальном гидравлическом прессе, радиус валков установки 50мм. Одной из основных задач экспериментальных исследований являлось доказательство состоятельности представленных выше теоретических разработок. Эксперименты наглядно показали, что способ горячей однопроходной прокатки реализуется на практике и позволяет изготавливать листы высокого качества. Полученные по оптимальным параметрам изделия имеют хорошо проработанную структуру и компактное строение, волокна достаточно равномерно распределены по объему матрицы. Абсолютное большинство из них сохраняют сплошность (рис. 6). Количество целых волокон в катанных образцах составило 80-85%, а остальные были раздроблены на фракции с длиной LФ больше критической (3мм). На качество листов существенное влияние оказывает усилие прокатки. Как видно, повышение усилия компактирования выше расчетного ведет к заметному росту дробления волокон. 100 80 60 40 , 20 0 0 0,2 0,4 0,6 0,8 Lф / L0 1 по расчетным значениям при отклонении от расчетных значений Рис. 6. Результаты фракционного анализа При понижении усилия ниже расчетного значения, наблюдается отсутствие прочного соединения компонентов ввиду недостаточного уровня напряжений, что подтверждается видом поверхности разрушения образца ВКМ после испытаний на растяжение (рис. 7б). Очевидно, что часть волокон не имеет матричного окружения, а в матрице есть пустоты от отсутствующих упрочнителей. В то же время фрактограммы листов, полученных по расчетным параметрам, показывают хорошее качество соединения на границе волокно – матрица (рис.7а). а) б) Рис. 7. Фрактограмма поверхности разрушения образца из ВКМ АД1-бор (х100), полученные а) по расчетным параметрам, б) с отклонением от расчетных значений. 9 Скорость прокатки должна ограничиваться временем активации, т.к. следующая стадия образования соединения между компонентами ВКМ определяется объемно–химическим взаимодействием, которое, как было указано выше, недопустимо. Эксперименты показали, что при скорости 100мм/c и выше процесс формирования прочной связи на границе компонентов не успевает полностью завершиться. Это подтверждает вид поверхности разрушения образца ВКМ после испытаний на растяжение, на которой имеют место участки волокон без следов соединения с матрицей, чего не наблюдалось при расчетной скорости деформации. Снижение скорости прокатки до 10мм/с не показали существенного влияния на качество полуфабриката, но заметно повлияли на производительность процесса. Поэтому скорость в диапазоне 2050мм/с была установлена как оптимальная (для данного радиуса валков). В таблице 2 приведены механические свойства листов из бороалюминия различных составов, которые дают основание утверждать, что получаемые изделия имеют высокое качество. Таблица 2. Механические свойства бороалюминиевых листов толщиной 1мм с различным содержанием объемных долей компонентов. Объемная доля Ес, МПа с, МПа волокон 0,25 780-810 140000-145000 0,35 1030-1070 180000-190000 0,45 1280-1310 200000-215000 Таким образом, разрабатываемый технологический процесс прокатки листов за один проход позволяет получать качественные армированные изделия и имеет ряд преимуществ по сравнению с существующими (многопроходными) технологиями: повышение производительности процесса; снижение разупрочнения борных волокон, благодаря отсутствию термоциклирования; снижение износа рабочего инструмента и, как следствие, повышение качества поверхности изделий из ВКМ. Кроме того, по сравнению с технологией шагового прессования полученные листы изза отсутствия зон перехлеста обладают стабильностью свойств по длине. 1. 2. 3. 4. Литература: Волокнистые композиционные материалы с металлической матрицей. Шоршоров М.Х., Колпашников А.И., Костиков В.И., Мануйлов В.Ф. и др. – М.: Машиностроение, 1981, 272с. с ил.; Колпашников А.И., Арефьев Б.А., Мануйлов В.Ф. Деформирование композиционных материалов. – М.: Металлургия, 1982, 248с.; Структура и свойства композиционных материалов./ Портной К.И., Салибеков С.Е., Светлов И.Л., Чубаров В.М. – М.: Машиностроение, 1979, 255с. с ил.; Композиционные материалы: Справочник/ Васильев В.В., Протасов В.Д., Болотин В.В. и др. – М.: Машиностроение, 1990, 512с.; ил. 10