Краткие рекомендации по работе с инструментом Thick Turret

реклама

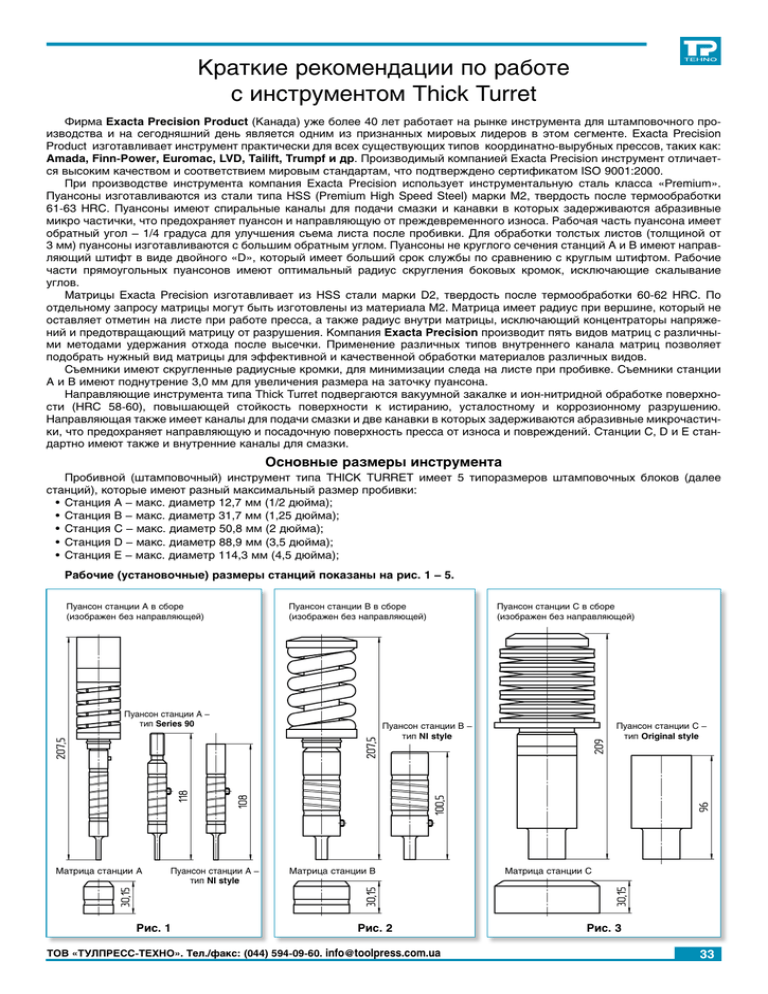

Краткие рекомендации по работе с инструментом Thick Turret Фирма Exacta Precision Product (Канада) уже более 40 лет работает на рынке инструмента для штамповочного производства и на сегодняшний день является одним из признанных мировых лидеров в этом сегменте. Exacta Precision Product изготавливает инструмент практически для всех существующих типов координатно-вырубных прессов, таких как: Amada, Finn-Power, Euromac, LVD, Tailift, Trumpf и др. Производимый компанией Exacta Precision инструмент отличается высоким качеством и соответствием мировым стандартам, что подтверждено сертификатом ISO 9001:2000. При производстве инструмента компания Exacta Precision использует инструментальную сталь класса «Premium». Пуансоны изготавливаются из стали типа HSS (Premium High Speed Steel) марки М2, твердость после термообработки 61-63 HRC. Пуансоны имеют спиральные каналы для подачи смазки и канавки в которых задерживаются абразивные микро частички, что предохраняет пуансон и направляющую от преждевременного износа. Рабочая часть пуансона имеет обратный угол – 1/4 градуса для улучшения съема листа после пробивки. Для обработки толстых листов (толщиной от 3 мм) пуансоны изготавливаются с большим обратным углом. Пуансоны не круглого сечения станций А и В имеют направляющий штифт в виде двойного «D», который имеет больший срок службы по сравнению с круглым штифтом. Рабочие части прямоугольных пуансонов имеют оптимальный радиус скругления боковых кромок, исключающие скалывание углов. Матрицы Exacta Precision изготавливает из HSS стали марки D2, твердость после термообработки 60-62 HRC. По отдельному запросу матрицы могут быть изготовлены из материала М2. Матрица имеет радиус при вершине, который не оставляет отметин на листе при работе пресса, а также радиус внутри матрицы, исключающий концентраторы напряжений и предотвращающий матрицу от разрушения. Компания Exacta Precision производит пять видов матриц с различными методами удержания отхода после высечки. Применение различных типов внутреннего канала матриц позволяет подобрать нужный вид матрицы для эффективной и качественной обработки материалов различных видов. Съемники имеют скругленные радиусные кромки, для минимизации следа на листе при пробивке. Съемники станции А и В имеют поднутрение 3,0 мм для увеличения размера на заточку пуансона. Направляющие инструмента типа Thick Turret подвергаются вакуумной закалке и ион-нитридной обработке поверхности (HRC 58-60), повышающей стойкость поверхности к истиранию, усталостному и коррозионному разрушению. Направляющая также имеет каналы для подачи смазки и две канавки в которых задерживаются абразивные микрочастички, что предохраняет направляющую и посадочную поверхность пресса от износа и повреждений. Станции С, D и Е стандартно имеют также и внутренние каналы для смазки. Основные размеры инструмента Пробивной (штамповочный) инструмент типа THICK TURRET имеет 5 типоразмеров штамповочных блоков (далее станций), которые имеют разный максимальный размер пробивки: • Станция А – макс. диаметр 12,7 мм (1/2 дюйма); • Станция В – макс. диаметр 31,7 мм (1,25 дюйма); • Станция С – макс. диаметр 50,8 мм (2 дюйма); • Станция D – макс. диаметр 88,9 мм (3,5 дюйма); • Станция E – макс. диаметр 114,3 мм (4,5 дюйма); Рабочие (установочные) размеры станций показаны на рис. 1 – 5. Пуансон станции А в сборе (изображен без направляющей) Пуансон станции B в сборе (изображен без направляющей) Пуансон станции А – тип Series 90 Матрица станции А Пуансон станции А – тип NI style Рис. 1 Пуансон станции C в сборе (изображен без направляющей) Пуансон станции B – тип NI style Матрица станции B Рис. 2 ТОВ «ТУЛПРЕСС-ТЕХНО». Тел./факс: (044) 594-09-60. [email protected] Пуансон станции C – тип Original style Матрица станции C Рис. 3 33 Пуансон станции D в сборе (изображен без направляющей) Пуансон станции Е в сборе (изображен без направляющей) Пуансон станции D – тип Original style Пуансон станции E – тип Original style Матрица станции D Матрица станции Е Рис. 4 Рис. 5 Основные размеры инструмента: Тип станции Максимальный размер диагонали (диаметр, мм) Диаметр тела пуансона А (1/2”) B (1-1/4”) C (2”) D (3-1/2”) E (4-1/2”) 12,7 мм 16,00 мм 31,75мм 31,75 мм 50,80 мм 50,98 мм 88,90 мм 89,41 мм 114,3 мм 114,81 мм 96,0 мм 25,5 мм 8,0 мм 84,0 мм 25,5 мм 8,0 мм 85,0 мм 26,5 мм 8,0 мм 96,0 мм 25,5 мм 8,0 мм 84,0 мм 25,5 мм 8,0 мм 85,0 мм 26,5 мм 8,0 мм Инструмент Thick Turret, тип ORIGINAL Длина пуансона (до первой переточки) Размер прямого участка рабочей части пуансона – SBR Толщина съемника 207,5 мм 16.9 мм 5,0 мм 207,5 мм 18,85 мм 4,0 мм Инструмент Thick Turret, тип SA Style (Self Adjustment) и HD Style (Heavy Duty) Длина пуансона (до первой переточки) Размер прямого участка рабочей части пуансона – SBR Толщина съемника 207,5 мм 16.9 мм 4,0 мм 207,5 мм 18,85 мм 4,0 мм Инструмент Thick Turret, тип NI Style Длина пуансона (до первой переточки) Размер прямого участка рабочей части пуансона – SBR Толщина съемника Матрицы типа Thick Turret Наружный диаметр Высота матрицы Мах. размер отверстия матрицы (с учетом зазора), мм Глубина проникновения пуансона (для матрицы Slug Control) 108,0 мм 18,85 мм 4,0 мм 100,5 мм 18,85 мм 4,0 мм 25,4 мм 30,15 мм 47,63 мм 30,15 мм 88,9 мм 30,15 мм 125,43 мм 30,15 мм 158,72 мм 30,15 мм 14,2 33,2 52,3 90,4 115,8 3,0 мм 3,0 мм 3,0 мм 3,0 мм 3,0 мм Типы матриц Компания Exacta Precision предлагает потребителям пять типов стандартных матриц для координатнопробивных станков: Рис. 6 34 ТОВ «ТУЛПРЕСС-ТЕХНО». Тел./факс: (044) 594-09-60. [email protected] POSITIVE TAPER (Обычный конус). Этот тип матриц часто используется для выполнения отверстий диаметром до 6 мм в конструкционной и нержавеющих сталях, и диаметром до 12 мм в алюминии. NEGATIVE TAPER (Обратный конус). Хотя уклон в данной матрице составляет всего 0,01 мм, этого вполне достаточно для сжатия и удержания отхода в матрице и предотвращения его выпрыгивания. Этот вид матриц не рекомендуется использовать при обработке алюминия или пластика, т. к. возникает риск прессования отходов в пакет. Выход на рынок высокоскоростных координатно-пробивных станков дал толчок к разработке новых типов матриц: SLUG CONTROL, SLUG STOP, TIGER CLOW. SLUG STOP (Отход СТОП). Отличительной особенностью данного типа матриц является наличие выпуклостей внутри матрицы, которые надежно обжимают отход и не дают ему выйти из матрицы или провернуться, что предотвращает повреждение инструмента и листа. Количество выпуклостей можно варьировать в зависимости от типа материала и толщины. SLUG CONTROL (Контроль отхода). В данном типе матриц на глубине около 3,5 мм сделан небольшой выступ по контуру внутренней части матрицы для сжатия отхода и надежного его удержания. Затем идет увеличение отверстия на конус, что предотвращает выход отхода вверх и способствует беспрепятственному прохождению отхода через матрицу. Инструмент MULTITOOL Некоторые производители прессов (Euromac, Finn-Power и др.) используют устройства MultiTool для увеличения количества инструментов в револьверной головке. Имеется три основных типоразмера инструмента для устройства MultiTool: Диаметр тела пуансона, мм Высота пуансона, мм Высота матрицы, мм Мах. размер отверстия матрицы, мм Размер на переточку пуансона, мм Размер на переточку матрицы, мм Максимальное усилие пробивки, тонн МТ-8 мм МТ-16 мм МТ-24 мм 8,0 70,5 17,0 8,8 1,5 1,5 2,72 16,0 70,5 24,0 16,4 1,5 1,5 5,44 24,0 70,5 24,0 24,4 1,5 1,5 9,07 Глубина проникновения в матрицу для всех типов Мультитула составляет 3,0 мм. Данным инструментом не рекомендуется выполнять ниблинг – пошаговую непрерывную пробивку с небольшим шагом. Для профильных пуансонов (прямоугол­ьник, овал и др.) роль направляющей пуансона выполняет съемник, выполненный с минимальным зазором между отверстием съемника и пуансона – 0,04 мм. Поэтому при интенсивной работе съемник необходимо периодически заменять. Заточка инструмента При выполнении операции пробивки пуансон притупляется, на режущей кромке образуется радиус. При достижении радиуса кромки 0,1 мм и более, необходимо производить переточку пуансона. Дальнейшая эксплуатация без переточки ведет к более быстрому увеличению радиуса, ухудшению качества вырубаемого отверстия, увеличению усилия пробивки и перегреву инструмента. Поэтому частая регулярная заточка является одним из основных принципов продуктивной и качественной работы такого инструмента, увеличивает срок службы всего инструмента. Нельзя точно сказать через сколько ударов необходимо перетачивать инструмент. Количество ударов между переточками зависит от типа обрабатываемого материала, толщины листа, наличия защитного покрытия на пуансоне и соосности пуансона и матрицы в револьвере. Основные правила заточки инструмента: • Убедиться что пуансон (или матрица) имеет необходимый размер для заточки. • Жестко закрепить пуансон в шлифовальном станке. За один проход следует снимать не более 0,03 – 0,05 мм. Всего необходимо снимать 0,1 – 0,25 мм за одну переточку. • Заточку необходимо проводить шлифовальным алмазным (корундовым) кругом на мягкой связке (интервал твердости от D до J), зернистость 46 – 60, предназначенным для обработки быстрорежущих сталей. • Обязательна обильная подача охлаждающей жидкости – СОЖ. При недостаточном охлаждении пуансона, может произойти перегрев инструмента и его термический отпуск, что приведет к снижению твердости рабочей части. • После переточки рабочую кромку необходимо обработать алмазным бруском, придать рабочим кромкам форму радиуса величиной – 0,03 – 0,05 мм. • Размагнитить инструмент и нанести смазочное масло. • После заточки пуансона его необходимо установить в станцию и отрегулировать длину станции в сборе. В собранной станции пуансон должен быть «утоплен» в съемник: станция А и В - на 1,2 мм; станция С – на 0,8 мм; станции D и Е – на 1,8 мм. Заточка матрицы выполняется по той-же процедуре, что и заточка пуансона. Необходимо проверять высоту матрицы, и если необходимо использовать дистанционные подкладки. Размер на переточку матриц станций А, В, С, D и Е – 3,2 мм (для матрицы типа Slug Control). ТОВ «ТУЛПРЕСС-ТЕХНО». Тел./факс: (044) 594-09-60. [email protected] 35 Расчет размера для заточки Размер для заточки (GL) – это максимальный размер на который может быт перешлифован пуансон при заточке. Одним из важнейших размеров пуансона является длина прямого участка рабочей части пуансона – размер SBR (Straight Before Radius). Этот размер является определяющим размером при расчете имеющегося размера на переточку. Рис. 8. Схема определения прямого участка пуансона - размера SBR, и радиуса рабочей кромки. При R > 0,1 мм необходимо выполнять заточку инструмента Рис. 7. Схема определения имеющегося размера для заточки пуансона Имеющийся размер для переточки GL (Grind Life) определяется по следующей формуле: GL = SBR – (толщина съемника + толщина листа + глубина проникновения в матрицу) Пример : Инструмент – квадрат 10,0 мм в станции B типа Thick Turret, • длина прямого участка – размер SBR = 18,0 мм; • толщина съемника – 4,0 мм; • толщина листа – 2,0 мм; • Глубина проникновения в матрицу – 3,0 мм; GL = 18,0 – (4,0 + 2,0 + 3,0) = 9,0 мм При достижении размером GL величины 0 или отрицательного значения, пуансон использовать нельзя. Пуансон подлежит замене. Расчет усилия пробивки При пробивке толстого материала или пробивке материала с высоким пределом прочности необходимо следить чтобы необходимое усилие пробивки не превышало макс. усилие пресса. Результатом такой ситуации могут стать поломка инструмента или даже поломка пресса. Усилие необходимое для пробивки отверстий рассчитывается по формуле: F = P x Т x K х 0.035 T/мм2 F – Усилие пробивки, Т; Р – периметр пуансона, мм; Т– толщина обрабатываемого металла, мм; K – коэффициент типа материала, см. таблицу ниже: 36 Алюминий Медь Латунь (мягкая) Латунь Конструкционная сталь Нержавеющая сталь 0,5 0,57 0,6 0,7 1,0 1,5 ТОВ «ТУЛПРЕСС-ТЕХНО». Тел./факс: (044) 594-09-60. [email protected] Зазор матрицы Основным критерием, влияющим на качество пробивки и долговечность инструмента, является правильно подобранный зазор матрицы. Зазором матрицы считаем общий суммарный зазор матрицы по обеим сторонам пуансона. Правильно подобранный зазор обеспечивает хорошее качество пробиваемого отверстия с небольшими заусеницами, обеспечивает наименьшее усилие пробивки и увеличивает срок службы инструмента. Правильность выбора зазора можно оценить по отходу пробивки. На боковом срезе отхода долен быть получен участок в виде гладкого среза размером около 50 – 55% от толщины метала. При правильной соосности револьвера, гладкий участок будет иметь равномерную величину по всему периметру отхода. В таблице приведены рекомендуемые величины зазора относительно толщины обрабатываемого метала. Материал Толщина до 2 мм Алюминий Медь, Латунь (20 – 25 кН/см2) Конструкционная сталь (30 – 40 кН/см2) Нержавеющая сталь (60 – 80 кН/см2) Min. зазор или высечка* Стандартный Max. зазор 8% 10% 12% от 2 до 4 мм 10% 12% 15% Свыше 4 мм 12% 15% 20% до 2,5 мм 15% 18% 20% от 2,5 до 5 мм 18% 22% 25% Свыше 5 мм 20% 25% 30% до 1,5 мм 15% 20% 22% от 1,5 до 3мм 18% 22% 25% Свыше 3 мм 20% 25% 28% * Операция высечки – выбиваемая часть является деталью, необходимо использовать min. суммарный зазор между пуансоном и матрицей. Специальная заточка пуансона Специальная заточка пуансона обычно применяется для снижения усилия пробивки, хотя при этом понижается и уровень шума, так как пуансон ударяется не всей своей плоскостью о поверхность материала. Стандартная форма пуансона для пробив­ки – плоская, без среза кромки. Все другие формы заточки пуансона, изготавливаются по требованию заказчика. Преимущества специальной заточка режущей кромки пуансона: • уменьшение усилия пробивки, • более надежное удержание отхода в матрице, • снижение уровня шума, • снижение ударных нагрузок на прессе. Roof Top Concave shear One Way Four Way Рис. 9. Виды специальной заточки пуансона Заточка «крыша» (Roof Top) – лучший вид резки для минимизации нагрузки при обработке толстого материала или для снижения уровня шума. Эффективно для пробивки листа узким пуансоном (шириной от 1,0 до 4,0 мм). Заточка вогнутой формы (Concave shear) – подходит для обработки тонкого листа, в том числе для контурной пробивки или частичной высечки. Не рекомендуется использовать узкий пуансон для обработки толстых листов или листов повышенной прочности. Заточка односторонний уклон (One way или Whisper shear) – подходит для минимизации нагрузки при вырубке в толстом листе и листе повышенной прочности. Заточка с двухкратной вогнутой формой (Four Way) – подходит для обработки тонкого листа пуансоном большого сечения, в том числе для контурной пробивки или частичной высечки. Таблица снижения усилия пробивки (в процентах) для заточки RoofTop Толщина материала, мм 1,0 1,5 2,0 2,5 3,0 4,0 5,0 6,0 Снижение усилия, % 60 50 40 35 25 20 15 10 ТОВ «ТУЛПРЕСС-ТЕХНО». Тел./факс: (044) 594-09-60. [email protected] 37 Правила эксплуатации и обслуживания инструмента Правильная эксплуатация и обслуживание инструмента заказчиком является очень важным фактором для сохранения инструмента в работоспособном состоянии долгое время, уменьшая при этом свои расходы по инструменту. Увеличение срока службы инструмента зависит от следующих факторов: • Применение правильного зазора матрицы в соответствии виду и толщины обрабатываемого материала, • Соосность инструмента в револьверной головке и исправность посадочных мест в револьвере, • Применение различных видов защитного покрытия инструмента, • Регулярная чистка и смазка инструмента, очистка пуансона от налипания материала мелкозернистым абразивным бруском, • Регулярная заточка инструмента согласно указанным рекомендациям, • При пробивке большого количества одинаковых отверстий необходимо использовать два инструмента и чередовать их работу для избежания перегрева инструмента, • Производить смазку листа, • Обеспечить автоматическую подачу смазки на инструмент, если это возможно, • Использовать дистанционные подкладки под матрицы. Юстировка соосности инструмента в револьвере Регулировка револьвера является процедурой способной помочь предотвратить резкое снижения ресурса инструмента, качества получаемых изделий и предотвратить износ револьвера. Рекомендуется периодически инспектировать соосность находящихся в револьвере станций. Проверка соосности выполняется при помощи специального юстировочного инструмента (см. стр. 21 данного каталога). Регулировка выполняется в соответствии с сервисными инструкциями для данного типа оборудования. Также необходимо проверять состояние направляющих шпонок т.к. их износ или перекос может привести к заклиниванию инструмента или износу направляющей инструмента. Применение защитного покрытия пуансонов Exacta Precision – одна из ведущих компаний в области термообработки и поверхностной обработки инструмента и оснастки. Компания одной из первых внедрила ион-нитридную, криогенную обработку и сейчас предлагает полный перечень обработки покрытия поверхности (нитрид титана, карбонитрид титана, нитрид хрома и др.). Все направляющие инструмента типа Thick Turret подвергаются закалке в вакуумных печах, азотированию, повышающей твердость поверхностного слоя, и стойкость поверхности к истиранию, усталостному и коррозионному разрушению. Покрытие нитрид титана (TiN) имеет золотистый цвет. Толщина слоя покрытия обычно 2-3 микрона, при этом его твердость 80-82 HRc. Обладая повышенным сопротивлением к износу и пониженному трению, покрытие эффективно при легких и средних штамповочных нагрузках. Покрытие карбонитрид титана (TiCN) имеет цвет от серебренного до бронзового. Толщина слоя покрытия 2 – 5 микрон. Достигаемая твердость покрытия 86-90 HRc с высокой стойкостью к абразивному изнашиванию. При необходимости штамповать абразивные стали или стали повышенной прочности, покрытие карбонитрид титана – ваш выбор. Покрытие нитридхрома (CrN) обычно серебряного цвета с твердостью 76-80 HRc. Толщина слоя покрытия 2 – 5 микрон с повышенной адгезией. Это свойство делает данное покрытие незаменимым при выполнении операций вытяжки или прошивки. Инженерами компании Exacta было разработано специальное комплексное покрытие Exset с высокими эксплуатационными свойствами. Покрытие выполняется в несколько этапов: азотирование поверхностного слоя, криогенная обработка и покрытие TiCN. Покрытие Exset обладает уникальными свойствами, которые значительно улучшают эксплуатационные характеристики, обеспечивают высокий уровень твердости и скольжения рабочей поверхности инструмента. В целом покрытие Exset обеспечивает высочайший уровень стойкости инструмента даже в самых сложных видах обработки. Смазка обрабатываемого листа и инструмента Практический опыт эксплуатации инструмента подтверждает, что смазка поверхности листа повышает жизненный срок инструмента. Для этих целей разработан целый ряд смазочных жидкостей для операций пробивки, вырубки и резки. В свою очередь смазка самого инструмента также повышает его сопротивление износу. Масляная пленка создает защитный слой на рабочей части пуансона и уменьшает налипание частичек обрабатываемого материала на пуансон. Пуансоны без системы подачи смазки рекомендуется использовать со смазкой на графитовой или молибденовой основе. Жидким маслом смазываются трущиеся поверхности между направляющей и держателем инструмента в револьвере. В настоящее время, для современных высокоскоростных прессов, разработаны специальные инструменты с системой подачи смазки в зону трения и пробивки (типа SELF LUBE), через заданный в ЧПУ интервал времени, что увеличивает срок службы инструмента. 38 ТОВ «ТУЛПРЕСС-ТЕХНО». Тел./факс: (044) 594-09-60. [email protected] Использование подкладок Подкладки могут быть использованы для увеличения срока службы инструмента – матриц всех станций и пуансонов (в станциях С, D и Е типа Original). Подкладки применяются после переточки пуансонов и матриц. Подкладки пуансона обеспечивают необходимую длину пуансона в сборе после заточки. Подкладки матрицы обеспечивают необходимое проникновение пуансона в матрицу и исключают деформации листа. Дистанционные подкладки должны быть изготовлены из сталей с повышенной твердостью и точностью толщины. Использование подкладок с короблением может привести к нарушению соосности инструмента, уменьшению его стойкости или разрушению держателя матрицы. Применение специальной втулки пуансона в А и В станциях стиля Original при ее развороте обеспечивает увеличение размера на переточку на 1,5 мм. Для С и D станций применение подкладок увеличивает возможность переточки пуансона еще до 4 мм. Но нужно быть очень внимательным т.к. превышение этого размера подкладок может вывести пуансон из зацепления с установочной шпонкой и приведет повреждению как самого инструмента, так и станка. Рис. 10. Схема установки дистан­ ционных шайб в станции D Original Особенность обработки толстых материалов (более 3.0 мм) При обработке толстых стальных листов толщиной более 3,0 и нержавеющей стали толщиной более 2,0 мм необходимо придерживаться следующих рекомендаций: • Использовать пуансон с большим обратным углом – до 1° • Минимальный размер пуансона 6,40 мм. • Радиус на кромках пуансона не менее 0,5 мм. • Обязательная смазка листа и инструмента. • Обработка ведется на пониженной скорости. • Следить за необходимым усилием пробивки. Усилие пробивки не должно превышать 80% от максимального усилия пресса. Важно: при пробивке станциями С, D и Е на сжатие пружины может быть использовано от 10% до 20% усилия пресса. • Использовать станции А и В типа Heavy Duty. • Рекомендуется пробивка методом перемычек – это способствует равномерной нагрузке на пуансон. • Не рекомендуется односторонняя пробивка если задействовано менее 70% длины пуансона. • Рекомендуется использовать дополнительное защитное покрытие пуансона – типа EXSET. Обработка неметаллических материалов Следующий перечень рекомендаций направлен на уменьшение проблем возникающих при пробивке неметалличес­ких материалов и пластиков: • Пуансоны и матрицы должны быть максимально острыми, • Зазор матрицы должен составлять 5% – 8% толщины материала, • Применять матрицы с прямым конусом (POSITIVE TAPER), • Станок должен работать на малых скоростях, при этом постоянно нужно наблюдать за съемом материала, • Если от съемника остаются следы нужно применять пружины меньшей жесткости и уретановые подкладки, • Твердый пластик необходимо смазать перед выполнением пробивки; Обработка кластерным инструментом Обработка кластерным инструментом позволяет существенно сократить время обработки перфорированного листа, с более высоким качеством, чем обработка одиночным инструментом. При обработке кластерным инструментом уменьшается общее количество ударов по листу, что уменьшает наклеп на листе и уровень деформации листа. При работе с кластерным инструментом: • Необходим постоянный контроль состояния и заточки инструмента, • Очень важна смазка листа, • Нельзя выполнять повторную пробивку отверстий кластером по уже имеющимся отверстиям, т.к. это действие, приведет к перекосу инструмента и возможно к его повреждению. Если кратность рядов кластера не позволяет выполнить всю перфорацию без повторной пробивки, то необходимо закончить обработку одиночным инструментом. ТОВ «ТУЛПРЕСС-ТЕХНО». Тел./факс: (044) 594-09-60. [email protected] 39 При выполнении перфорации на координатных прессах, деформация материала становится большой проблемой для производителя. Большое количество ударов и отверстий изменяют внутреннее напряжение листа, приводящее к его деформации. Следующие советы могут помочь минимизировать искривление листа: • Пуансоны и матрицы должны быть острыми, зазор матрицы должен быть правильно подобран. Тупой инструмент и большой зазор увеличивают наклеп при каждом ударе; • Смазку листа лучше осуществлять и сверху и снизу листа. Смазка помогает поддерживать режущие кромки пуансонов и матриц острыми, облегчает съем пуансона. • Пробивка кластером должна осуществляться по схеме от края к центру или от центра к краю листа, в зависимости от типа обрабатываемого материала. • Для изготовления детали с помощью кластера пробивка должна выполняться в шахматном порядке, чередующимися рядами и за несколько проходов. В некоторых сложных случаях может быть необходимым переворот листа для корректировки эффекта выгибания листа. • Любые наслоения или налипания на пуансон должны немедленно удаляться. • Применение пуансонов с покрытием, имеющим низкий коэффициент трения, также поможет уменьшить изгиб листа. Рекомендации по работе с формовочным инструментом По отдельному заказу компания Exacta Precision изготавливает формовочный инструмент. Каталог стандартного формовочного инструмента см. в Приложении Б данного каталога. При работе с формовочным инструментом необходимо придерживаться следующих рекомендаций: • Каждый пресс имеет свою длину хода бойка, поэтому установленная длина формовочного инструмента для одной машины может быть будет неприемлема для другой. Перед работой формовочным инструментом на новой машине его длина устанавливается на минимальную длину. • Чтобы достичь наилучшей формы при формовке - экспериментальным путем подбирается размер инструмента. Регулировка выполняется с шагом – 0,1 мм. После регулировки выполняется формовка до достижения наилучшего результата. Важно: установленная чрезмерно большая длина формовочного инструмента может привести к поломке, как инструмента, так и станка. • Всегда рекомендуется заполнять пустые места нижнего револьвера матрицами. Нижняя часть формовочного инструмента имеет большую высоту (до 38 мм), чем пробивная матрица. Поэтому в случае использования формовочного инструмента нельзя использовать пробивной или другой формовочный инструмент в позиции, следующей за формовочным инструментом. Такое расположение может привести к деформации обрабатываемого листа; • Формовка всегда должна выполняться как можно дальше от зажимов. • Формовка должна быть финальной операцией на листе. Это предотвратит столкновение пробивного инструмента с уже выполненной формовкой на листе. • Смазка листа помогает съемнику и предотвращает повреждение поверхности. • Формовочный инструмент необходимо периодически чистить и смазывать. Режущие части необходимо перешлифовывать, когда это необходимо. • Формовочный инструмент со встроенным съемником требует дополнительного времени для съема. Поэтому формовочный инструмент должен работать на самых низких режимах пресса. Технологические ограничения при обработке листа • Расстояние между круглыми отверстиями (по краям) должно быть не меньше 2-х толщин листа, • При пробивке узких длинных пазов, расстояние между пазами должно быть не меньше: ·· Станция А – 3,2 мм или 2 толщины листа, что больше; ·· Станция В – 4,7 мм или 2 толщины листа, что больше; ·· Станция А – 6,4 мм или 2 толщины листа, что больше; ·· Станция А – 8,0 мм или 2 толщины листа, что больше. • При обрубке края листа, ширина отрезаемой части не должна быть меньше 2,5 толщины листа, • Расстояние между краями формовок должно быть не меньше 6-ти толщин листа, • Расстояние от края формовки до края листа должно быть не меньше 3-х толщин листа. 40 ТОВ «ТУЛПРЕСС-ТЕХНО». Тел./факс: (044) 594-09-60. [email protected]