ЭКОЛОГИЧЕСКАЯ НОТА В КАЧЕСТВО ПРОИЗВОДИМЫЕ

реклама

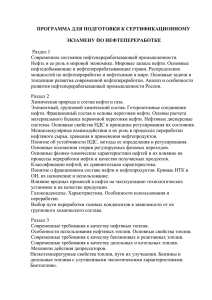

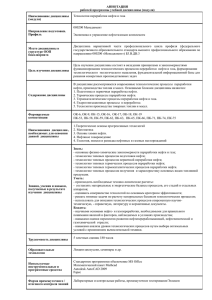

УПРАВЛЕНИЕ И ОБРАЗОВАНИЕ TOM VII (3) 2011 MANAGEMENT AND EDUCATION VOL. VII (3) 2011 ЭКОЛОГИЧЕСКАЯ НОТА В КАЧЕСТВО ПРОИЗВОДИМЫЕ ТОПЛИВА Драгомир Манолов ENVIRONMENTAL TENDENCY FOR THE QUALITY OF PRODUCIBLE FUEL Dragomir Manolov ABSTRACT: The technological scheme for the existed oil refinery has predominantly fuel profile, which are orientated towards conversion of light, high quality oil products. In this, dominant place take combine deepen catalytic and thermal processes with a technology compulsory presence for improvement prepared distillate. Due to optimum selection capacity for a separate installation, it measure up to more favorable correlation between gasoline, diesel and jet fuel. Technology development for oil conversion has the incremental importance for hydrogen using and producing. At this hydrogen necessity in bigger extent depend on depth oil processing then technology. Increased hydrogen consumption at improvement distillate with secondary origin note down when the basis for the deepen conversion put thermal processes. Key words: world economy, refinery processing, energetic, energy resource, premium gasoline. минимизация парникового эффекта путем резкого снижения выбросов в атмосферу газов, способствующих этому процессу. По данным Международного энергетического агентства, в 1995 г. годовой выброс США, только углекислого газа составил свыше 5,2 млрд. т, или почти четверть от общемирового уровня. В 1996 г. этот показатель возрос еще на 3,4%. Более 3 млрд. т углекислого газа ежегодно выбрасывает в атмосферу Китай, далее следует Россия – 1,55 млрд. т. Сегодня до 22% всех выбросов углекислого газа, более 50% кислотности атмосферы и до 80% смога образуются за счет эмиссии вредных выделений при эксплуатации транспортных средств, работающих на нефтепродуктах [2]. Подход связан с интенсивным развитием промышленного производства, осуществляемым с учетом жестких требований к всеобъемлющему комплексу природоохранительных мероприятий. Добыча топливноэнергетических ресурсов и производство на их основе электрической и тепловой энергии представляют собой крупномасштабный материальный и энергетический обмен с окружающей средой, в ходе которого в нее поступают промышленные отходы, пятикратно превышающие объем используемого топлива, и возвращается в виде тепла более 60% энергии сжигаемого топлива. В экологическом Вес прогрессы реакционные, Если рушится человек. А. Вознесенский Введение Развитие человеческой цивилизации привело к глобальному экологическому кризису, который слагается из нескольких компонентов. Это – кислотные дожди, парниковый эффект, загрязнение среды обитания суперэкотоксикантами, разрушение озонового слоя. Наступила эпоха глобального влияния антропогенной деятельности на природу Земли. Действительно, масштабы загрязнения окружающей среды различными отходами и выбросами соизмеримы по своим последствиям с природными процессами (извержения вулканов и т. д.) [1]. Жизнедеятельность земной цивилизации приводит к повышению температуры на Земле с 1 – 1,5°С и это неизбежно приводит к отступлению ледников, таянию вечных снегов, повышению температуры морей. Усилится засуха, возрастет число пожаров, возникнет благоприятная возможность для широкого распространения серьезных инфекционных заболеваний. Единственной возможностью предотвращения грозящей катастрофы станет изменение энергетической структуры цивилизации и в первую очередь 258 отношении предприятия ТЭК, являются источником более 40% загрязняющих веществ, поступающих в атмосферу в результате хозяйственной деятельности во всех отраслях экономики. Доля предприятий ТЭК в промышленных выбросах составляет около 60%. Из общего водопотребления для предприятий ТЭК составляет около 30%, а в промышленном секторе она превышает 65% [3]. Наибольший объем вредных выбросов имеются при сжигании нефтяных топлив на тепловыми электростанциями (котельное топливо) и транспорту (моторное топливо). Соотношение объемов вредных выбросов, поступающих в атмосферу, свидетельствует о весьма значительном влиянии нефти и нефтепродуктов на состояние окружающей среды (табл. 1) [4]. Таблица 1. Источники загрязнений атмосферы, использующие нефтяные топлива Источник загрязнений Доля в общем объеме выбросов, % США Великобритания Германия Франция Италия Япония Промышленность 17 (без теплоэнергетики) 13 35 35 30 40 Транспорт 60 60 50 23 25 85 Теплоэнергетика Прочее 14 9 12 15 12 8 23 19 15 30 20 5 На долю нефтяных топлив приходится значительная часть техногенных выбросов. В 90-е годы в странах Западной Европы при сжигании нефти и нефтепродуктов образовывалось около 45% всего количества оксидов серы (50% – при сжигании угля), около 65% оксидов азота (остальное – из угля и газа), около 40% углеводородов (50% – при испарении летучих растворителей) [5]. Во всем мире уделяется огромное внимание экологической безопасности топлив. Комплексное решение этой проблемы предусматривает: • разработку и применение топлив с экологически улучшенными характеристиками, в частности с пониженным содержанием серы, ароматических и легколетучих углеводородов; • разработку технических средств, оптимальным образом использующих топлива, например: более экономичных двигателей для автомобилей; • правильную эксплуатацию горючесмазочных материалов: применение топлив соответствующих марок, использование устройства для дожига и нейтрализации отработавших газов, применение присадок, способствующих оптимальному режиму горения топлив. Успех этих действий гарантирован лишь при эффективных организационных мерах: повышении технической грамотности и культуры, законодательном регулировании требо- ваний к топливам и техническим средствам, целенаправленной экономической политике, поощряющей выработку экологически безопасных продуктов и делающей невыгодным применение некачественных топлив и несовершенных технических средств [6]. Высокий рост потребляемые моторные топлива и нефтехимическими продуктами, а также высокие затраты на разведку и добычу нефти требует существенное углубление переработки нефти. Увеличение глубины переработки с 63,5 до 75% обеспечивает экономию более 30 млн. т нефти; капитальные вложения при приросте производства нефтепродуктов на 1 т в 3,5 раза меньше, чем при добыче необходимого дополнительного количества нефти. В 2008 г. в нефтеперерабатывающей промышленности стран Евросоюза, как и в других отраслях промышленности, наблюдалась слабая депрессия, выражавшаяся в небольшом снижении выпуска нефтепродуктов. Данные о валовом производстве нефтепродуктов, валовом потреблении и складских запасах обобщены в табл. 2. Структура потребления нефтепродуктов в странах Европейского Союза в 2005 г. была такова (%): легкие дистилляты - 22,9; средние дистилляты - 46,1; котельное и печное топливо - 11,5; прочие нефтепродукты - 19,5 [9]. В отличие от рынка США дизельное топливо в Европе имеет более важное значение, чем бензин. В целом по Европе потребление 259 бензина будет понижаться на 0,4% в год, и особенно ярко это проявляется в Северной Европе. Расширяется парк дизельных легковых автомобилей, доля которого увели- чится с 15 до 22%. Потребление котельных топлив будет ежегодно снижаться из-за вытеснения природным газом [10]. Таблица 2. Производство и потребление нефтепродуктов в странах ЕС, млн т [7, 8] Показатели Объем переработки нефти Производство всех нефтепродуктов Из них: бензин керосин (без реактивного топреактивное топливо газойль и дизельное топливо мазут пиролизное сырье жидкие газы и этан Потребление всех нефтепродуктов Из них: бензин керосин (без реактивного топреактивное топливо газойль и дизельное топливо мазут пиролизное сырье жидкие газы и этан Складские запасы на конец года н.д. - нет данных 2000 г. 647,4 2001 г. 663,1 2005 г. 658,3 63,8 652,3 138,3 6,1 38,7 221,4 105,0 38,1 17,1 562,3 135,8 5,8 38,1 230,1 107,7 42,6 18,1 557,3 133,2 5,6 35,8 231,8 105,6 42,3 18,1 562,8 116,9 5,1 40,3 226,0 58,8 45,2 21,7 89,9 113,1 5,1 42,2 227,9 53,5 46,5 21,8 97,8 110,9 5,6 41,2 237,3 52,7 44,4 21,2 92,5 648,5 2008 г. 688,5 н.д. н.д. н.д. н.д. н.д. н.д. н.д. н.д. 738,6 147,1 342,9 84,4 н.д. н.д. на базе рекомендаций комиссии Европейский парламент принял новые спецификации на период до 2005 г. (1-ая фаза) и после 2005 г. (2ая фаза). При принятии новых спецификаций учитывались прогнозы развития автопарка (увеличение доли дизельных двигателей), изменения в структуре потребления бензина и дизельного топлива, вклад изменений конструкций двигателей, использования каталитических систем дожигания топлив, возможности нефтеперерабатывающих заводов. В конечном итоге Европейский Союз в рамках программы Auto Oil-II принял прогрессивные нормативы на 2005 г. по качеству моторных топлив, а также установил наметки на 2008 г. (табл. 3.) [12]. Удовлетворение требований стандартов Евро-4 и Евро-5 потребовали заметные изменения как в автомобилестроение, так и в отрасли при переработке нефти. Современные двигатели европейских автомобилей достигли требованиям Евро-5. Внедрены новые технологии для двигателей с искровым зажиганием связаны с непосредственным впрыском топ- Ужесточены требования к качеству европейского автобензина, которые за 2000 г. были следующие: упругость паров по Рейду 58-60 кПа, содержание олефинов 11-18% об., ароматики 37-45% об., бензола 1,6-2,0% об., кислорода 1,9-2,3% вес, серы 150-200 ррm, свинца не выше 0,005 г/л. В выхлопах европейских автомобилей содержание СО не должно превышать 1500 мг/куб.м, бензола 2,5 мг/куб.м, NOx 66 мг/куб.м, твердых частиц 50 мг/куб.м. Требования к качеству дизельных топлив были следующие: цетановое число 5153, содержание полиароматических соединений 6,0-11,0% об, содержание серы 0,0300,035%. Содержание серы в котельном топливе с 3% понижено до 1 -2% в 2000 г. и 1 % в 2005 г [11]. Европейские спецификации на моторные топлива разрабатывались, исходя из рекомендаций комиссии по проблемам двигателей, топлив, эмиссии вредных веществ (Auto/OilI), действующей с 1996 г. Вначале директива была разработана на 2000 г. (98/70/ЕС). Затем 260 Значимой проблемой перед развития мировой нефтепереработки стает ужесточение требований к качеству нефтепродуктов по экологическим соображениям. Процесс перехода на экологически безвредные моторные топлива завершен в индустриально развитых странах, хотя и намечены еще значительные ужесточения (табл. 4) лива, переменным регулированием клапанов и уменьшением размеров двигателей. Для дизельных двигателей инновации заключаются во впрыске топлива под высоким давлением и рециркуляции отработавших газов. Синтетические топлива, получаемые по технологии GTL, а также биодизельные топлива дополняют высококачественным нефтяным топливам. Таблица 3 Спецификации на топлива в соответствии с программой Auto Oil II До 1999 г. 2000 г. 2005 г. 2008 г Содержание серы, ррm <500 <150 <50*) <10 Содержание бензола, об.% <5 <1 <1 <1 - <42 <35 <35 Содержание серы, ррт <500 <350 <50 <30 Цетановое число, мин. 49 51 53 54-58 Полициклические ароматические углеводороды, мас.% - <11 <6 <4-1 Плотность, кг/л, макс. <0,86 <0,845 <0,845 <0,830-0,825 Разгонка, Т95, °С <370 <360 Характеристика Бензин: Содержание ароматических углеводородов, об.% Дизельное топливо: <360*) <350-340 *) В 2004 г. Германия ввела бензин с содержанием серы 10 ррт. Таблица 4 Спецификации бензина в индустриально развитых странах [13] Регионы Нормативы Содержание серы, ррm Давление паров, КПа 48 (2005) 48 (2005) Олефины, % об. 10 4 (2005) Бензол, % об. США в т.ч. Калифорния 30(2006) 15(2002) Канада 80 (2005) 72,3 (2001) 1 (1999) Европа Евро-4 Евро-5 50 (2005) 10(2009) 60-70 (2005) 18(2005) 60 (2009) Япония Австралия 30-50 (2005) 150(2005) 72(2001) 69 (2005) 33 (2005) 18(2005) Жесткие ограничения введены за дизельного топливо в США с 2006 г. содержание серы должно быт 15 ррm, а в 2010 г. - 10 ррm. По нормам Евро-4 (2005) содержание серы в дизельном топливе - 50 ррm, Евро-5 - 10 ррm; в Канаде (2006) - 15 ррm, Японии (2006) - 10 ррm, Южной Корее (2006) - 50 ррm. Технологичной схемы, построенные ти- 1 (2005) 0,7 (2005) Ароматика, % Кислород, об. % масс. 20 (2005) 35 (2003) 2,7 2,7 1 (2005) 35 (2006) 2,7 1 (1999) 1 (2006) 47 (2004) 42 (2005) 1,3 1,0 пичные НПЗ является топливного профиля, которая ориентированна на выработки светлые, высоко качественные нефтепродукты. Получен у них привес в сочетание углубляющие каталитические и термические процессы, а также технологии по облагораживанию получаемых дистиллятов. Благодаря оптимальному подбору мощностей от- 261 дельных установок достигнут наиболее благоприятные соотношения выходящих автобензинов, дизельной и реактивной топливо. В эволюционное развитие технологии по переработки нефти возрастающее значение приобретает производство и применение водорода. При этом потребность в водороде в большей степени зависит от глубины, чем от технологии переработки нефти. Повышенный расход водорода является при облагораживание дистиллятов вторичного происхождения в варианте, когда в основу технологии углубления закладываются термические процессы. Общая потребность нефтепереработки в водороде наполовину может быть обеспечена за счет получения его процессом каталитического риформинга, а также извлечением из нефтезаводских газов. Для концентрирования водорода могут применяться различные процессы (мембранный, короткоцикловой, криогенный), но для НПЗ считается предпочтительным (по затратам) короткоцикловой [14]. В технологии производства водорода в промышленности используются процессы паровой конверсии сырья и неполного окисления; в США отдается предпочтение пер- вому, а в странах Европейского союза – второму методу конверсии. Увеличение производства водорода возможно также и за счет модернизации существующих установок паровой конверсии путем применения вторичной кислородной конверсии, что позволяет повысить их мощность на 25-50% [15]. Облагораживание топливных продуктов, полученных в процессах глубокой переработки нефти Изменение структуры вторичных процессов переработки нефти при углублении существенно сказывается на компонентном составе товарных нефтепродуктов. На рис. 1 показано влияние глубины переработки нефти на компонентный состав производимых светлых нефтепродуктов. Общим в изменении компонентного состава всех товарных продуктов является то, что с углублением переработки нефти происходит уменьшение доли прямогонных компонентов и соответственное увеличение количества вовлекаемых продуктов вторичных деструктивных процессов [16]. Рис. 1. Влияние глубины переработки нефти на компонентный состав автобензина и дизельного топлива. Условные обозначения: 1 – прямогонные компоненты (с учетом облагораживания); 2 – компоненты каталитических и гидрогенизационных процессов при переработке фракций выше 350°С; 3 – компоненты термических процессов при переработке фракций выше 350°С В структуре автомобильного бензина при повышении глубины переработки нефти от 60 до 95% удельный вес компонентов термических процессов после гидрооблагораживания и последующего каталитического риформирования возрастает от 5,3 до 11%. В структуре товарного летнего дизельного топлива доля легких газойлей термических процессов увеличивается до 19% при глубине переработки нефти 95%. Соответственно резко возрастает доля дистиллятов каталитического крекинга и гидрокрекинга в составе товарных автобензинов и дизельных топлив. Углубление переработки нефти существенно влияет на качество товарного топочного мазута. При повышении глубины переработки до 80% происходит увеличение доли крекинг-остатка процесса висбрекинга гудрона до 75%, а при последующем углублении переработки – до 95%, когда ресурсы прямо- 262 гонного вакуумного газойля и гудрона уже исчерпаны, в топочный мазут входят в основном только тяжелые газойли каталитического и термического крекинга, коксования и др. [17]. Результаты выполненных исследования показали о целесообразности поэтапного углубления переработки нефти на Восточной Европейские НПЗ с повышением доли вторичных процессов более чем в два раза. При этом в первую очередь необходимо осваивать процессы по переработке фракций, выкипающих выше 350°С – их доля может быть увеличена более чем в три раза. В этой группе процессов наиболее интенсивно развивающимися должны быть процессы по переработке вакуумного дистиллята – различные виды каталитического крекинга, удельный вес которых целесообразно увеличить до 13,4% на нефть, а также гидрокрекинга при 5 и 15 МПа (суммарно 9-11% на нефть). В переработке наиболее тяжелого сырья – гудронов – ведущее место должны занять термические процессы. Топливные фракции, получаемые в термических процессах глубокой переработки нефти, характеризуются, как правило, высоким содержанием серы, олефиновых и ароматических углеводородов, низкой термоокислительной стабильностью, склонностью к образованию смол и осадков. Бензиновые дистилляты имеют к тому же невысокие октановые числа. Дизельные дистилляты, как термических процессов, так и каталитического крекинга отличаются низким цетановым числом. Все это требует применения специальных технологий для существенного улучшения качества указанных продуктов. Учитывая жесткие требования к экологическим характеристикам - как автобензинов, так и дизельных топлив, выдвинутые в последние годы, следует признать необходимости от освоение гидрирующих технологий в нефтеперерабатывающей промышленности [18]. Исключением являются гидрогенизационные процессы, в частности гидрокрекинг, обеспечивающие производство моторных топлив высокого качества. Но даже продукты гидрокрекинга требуют в ряде случаев дополнительного облагораживания. Так, бензиновые дистилляты необходимо подвергать каталитическому риформингу. Для керосиновых дистиллятов зачастую требуется применение деароматизации на платиновых катализаторах. Для получения высокооктановых автобензинов с требуемыми экологическими характеристиками необходимо, наряду с ароматизированными риформатами, вовлекать в состав товарных бензинов изомеризаты, алкилаты, кислородсодержащие соединения (эфиры или спирты). Широкое развитие получило применение различных октаноповышающих присадок и добавок на основе азотсодержащих соединений, ароматических компонентов, металлоорганических соединений (в основном железа и марганца) [19]. Это направление временно позволяет решить задачу улучшения качества автобензинов, однако в перспективе целесообразно осваивать новые технологии для улучшения характеристик основной массы углеводородов, содержащихся в автобензинах [20]. Для получения дизельных топлив с низким содержанием серы, ароматических углеводородов и приемлемым цетановым числом требуется развитие технологий гидрогенизационного облагораживания средних дистиллятов, полученных как при первичной перегонке нефти, так и в различных термических и каталитических процессах [19]. Традиционные процессы для производства высокооктановых автобензинов, такие как каталитический риформинг, изомеризация пентан-гексановой фракции, алкилирование изобутана бутенами, димеризация пропилена, получение различных эфиров, достаточно полно описаны в научно-технической литературе [21, 22, 23]. В последние годы появился ряд новых процессов для улучшения октановых и экологических характеристик автобензинов, таких как: этерификация метанолом непосредственно бензиновых фракций, содержащих олефиновые углеводороды (бензины каталитического и термического крекинга) с получением диалкиловых эфиров, алкилирование бензолсодержащих фракций, гидрирование бензолсодержащих фракций, олигомеризация олефинсодержащих газов [24]. Разработаны новые технологии и для улучшения качества дизельных топлив, базирующиеся на применении гидрогенизационных методов [20]. Технологии для улучшения экологических и эксплуатационных характеристик бензинов Основными базовыми компонентами товарных автобензинов являются катализаты риформинга и каталитического крекинга. 263 Последние с развитием процесса каталитического крекинга приобретают все большее значение. В США эти бензины занимают доминирующее положение в общем бензиновом фонде. Процесс каталитического риформинга достиг, по-видимому, максимально возможного развития и в дальнейшем его распространение может быть ограничено из-за высокого содержания в продуктах риформинга ароматических углеводородов, в т. ч. бензола. Процессы алкилирования изобутана бутиленами, изомеризации пентан-гексановой фракции, производства МТБЭ в последнее десятилетие значительно усовершенствованы. Указанные процессы позволяют вырабатывать нетоксичные высокооктановые компоненты, доля которых в товарных бензинах неуклонно возрастает. Следует отметить, что для МТБЭ характерен существенный недостаток – этот продукт не разлагается при попадании в почву и может поступать в воду и землю, нанося ущерб здоровью людей. Поэтому в США (штат Калифорния) ставится вопрос об ограничении применения этого и других эфиров [25]. В данной публикацией основное внимание уделяется относительно новым методам доведения продуктов глубокой переработки нефти до современного уровня экологических и эксплуатационных требований. При оценке имеющихся процессов для производства высокооктановых компонентов следует учитывать не только их экологические и моторные характеристики, но также себестоимость производства и доступность сырьевых ресурсов [26]. Бензины каталитического риформинга и каталитического крекинга вследствие относительно низкой себестоимости их производства и доступности сырьевых ресурсов надолго останутся основными компонентами товарных высокооктановых бензинов. Технологии для улучшения экологических и эксплуатационных характеристик дизельных топлив Решению проблему производства дизельного топлива с содержанием серы менее 0,01% мас., достигается за счет некоторого снижения производительности действующих установок гидроочистки по сырью, применения эффективных катализаторов четвертого поколения, повышения давления водорода в системе [27, 28]. Трудности облагораживания сырья усугубляются при использовании смесей прямогонных дистиллятов с газойлями каталитического крекинга и термических процессов, т. к. последние содержат повышенные концентрации ароматических и олефиновых углеводородов [20, 25, 29] (табл. 5). Таблица 5. Типичное содержание ароматических углеводородов и йодное число различных нефтяных дистиллятов Дистиллят 180Содержание ароматиЙодное 360°С ческих углеводородов, число, % мас. г йода/100 г обшее моно- бииик- трииикцикли- личес- личесПрямой пере20-30 73,8 25,0 1,2 1-2 гонки Коксова40-60 50,9 30,1 19,0 40-45 ния Каталити50-85 22,9 40,1 37,0 13-17 ческого крекинга Рис. 2. Влияние объемной скорости подачи сырья на процесс гидроочистки прямогонного дис- 264 тиллята дизельного топлива и смеси его с дизельными фракциями висбрекинга и каталитического крекинга в соотношении 75:25 (%) при общем давлении 4 МПа и температуре 340 и 360°С. Сырье: 1 – прямогонное; 2 – смесевое Для гидроочистки смесевого сырья требуется повышение давления водорода, снижение объемной скорости подачи сырья, повышение концентрации водорода в циркулирующем газе и т. п., что удорожает этот процесс (рис. 2). Развитие получили процессы гидрогенизационного облагораживания средних дистиллятов, сочетающие глубокое обессеривание сырья с его частичной деароматизацией. Существуют две принципиально различные схемы решения этой задачи. Первой схемой является двухступенчатое гидрирование сырья, при котором сначала осуществляется гидроочистка до остаточного содержания серы 50–100 ррm в присутствии сероустойчивого катализатора, а затем – дополнительное гидрирование на автономном блоке деароматизации в присутствии платинового катализатора. Процесс, как правило, проводится при давлении 3-5 МПа, температуре 240-340°С, объемной скорости подачи сырья 0,5-1,0 ч-1 [30]. Второй схемой является одностадийное (в отдельных случаях — двухстадийное) гидрирование на сероустойчивых катализаторах, как правило, никель-молибденовых или никель-вольфрамовых. Этот вид процесса осуществляют при давлении 5–10 МПа, температуре 320–420°С, объемной скорости подачи сырья 0,5-1,0 ч-1 [31]. В настоящее время возродился интерес к процессу Фишера-Тропша (синтез углеводородов из оксида углерода и водорода), направленному на получение фракций, выкипающих в пределах дизельного топлива. Достоинством этого процесса является возможность производства топлива, практически не содержащего серы. Важная особенность синтеза средних дистиллятов состоит в возможности изменением режима стадии каталитической гидрообработки (гидрокрекинга, гидроизомеризации) твердых парафиновых углеводородов варьировать состав получаемых продуктов, например: 15% легких углеводородов, 25% реактивного топлива и 60% дизельного топлива; 25% легких углеводородов, 50% реактивного топлива и 25% дизельного топлива и т. д. [32]. Определенный интерес имеет и процесс синтеза диметилового эфира (ДМЭ), который рассматривается в качестве альтернативного дизельного топлива. ДМЭ получают дегидратацией метанола на оксидных катализаторах. По энергетическим характеристикам ДМЭ уступает традиционному топливу, однако по такому важному показателю, как цетановое число, превосходит его: соответственно 55-60 против 40-50. При использовании этого топлива обеспечивается холодный запуск двигателя, значительно снижается уровень шума; присутствие в молекуле атома кислорода обеспечивает бездымное горение. Благодаря таким свойствам ДМЭ называют дизельным топливом XXI века [33]. Заключение Таким образом, НПЗ за первое десятилетие XXI века должны решить две сложные, взаимосвязанные проблемы: • существенно углубить переработку нефти за счет развития новых деструктивных процессов переработки вакуумных дистиллятов и нефтяных остатков (с достижением глубины переработки к 2015 г. ~ 85%); • улучшить экологические и эксплуатационные характеристики моторных топлив за счет широкого освоения процессов, обеспечивающих производство высокооктановых «экологически чистых» компонентов автобензинов, а также облагораживания средних нефтяных дистиллятов, в том числе полученных деструктивными процессами переработки остатков с выработкой глубоко очищенного дизельного топлива. Решение указанных задач возможно лишь на базе коренной модернизации НПЗ (реконструкция действующих установок, строительство новых, современных установок по переработке нефти), что требует весьма значительных инвестиций. При этом следует учитывать, что нефтеперерабатывающие заводы имеют самый высокий уровень износа основных производственных фондов – 80% против 60-70% в других отраслях ТЭК. Предельная глубина переработки нефти 95% может быть достигнута в схеме с максимальным включением процесса гидрогенизационной переработки гудрона (11 % на нефть). Расширение ресурсов сырья для процесса замедленного коксования и получения дополнительного количества светлых неф- 265 15. Письмен M. К. «Производство водорода в нефтеперерабатывающей промышленности», М.: Химия, 1976. 16. Бунаков Б. М. // Мир нефтепродуктов. 2005. № 4. 17. Емельянов В. Е. «Разработка и внедрение автомобильных бензинов с улучшенными экологическими свойствами», Дисс. на соискание ученой степени д. т.н., 1998. 18. Емельянов В. Е. «Экология и промышленность России», 1997. № 6. 19. Митусова Т. Н. и др. «Там же». 20. «Hydrocarbon Processing», 2007. Nov. 21. Смидович Е. В. «Технология переработки нефти и газа», Ч. 2 М.: Химия, 1980. 22. Капустин В. М., Кукес С, Бертолусини Р. «Нефтеперерабатывающая промышленность США и бывшего СССР», М.: Химия, 1995. 23. Гуреев А. А., Жоров Ю. М., Смидович Е. В. «Производство высокооктановых бензинов», М.: Химия, 1981. 24. Каминский Э. Ф. Разработка технологий глубокой переработки нефти для получения моторных топлив с улучшенными экологическими характеристиками //Дис. д-ра. техн. наук, 1996. 25. «Oil and Gas Journal», 2001, 97. № 51. 26. Танатаров М. А., Ахметов А. Ф. и др. «Производство неэтилированных бензинов. Тематич. Обзор», М.: ЦНИИТЭНефтехим, 1981. 27. Каминский Э. Ф., Хавкин В. А., Осипов Л. Н., Курганов В. М. «Новые технологии производства моторных топлив с улучшенными экологическими характеристиками», Российский химический журнал, Том XII, 2007. №6. 28. Осипов Л. Н. и др. В сб. Разработка ОАО «ВНИИ НП» технологий производства экологически чистых дизельных топлив и автомобильного бензина на предприятиях отрасли по современным требованиям, Материалы совещания, Москва, 21 апреля 2006. 29. Каминский Э. Ф., Хавкин В. А. и др. «Нефтепереработка и нефтехимия», 2005, №3. 30. Oil and Gas Journal. 2007, V. 97, № 20. 31. Липкин Г. И. «Мир нефтепродуктов», 2004, № 3. 32. Квинлен М. «Газовая промышленность», 2003, № 3. 33. Болдырев И. В., Смирнова Т. В. «Двигателестроение», 2007, № 4. тепродуктов используется обессеренный остаток (выкипающий выше 450°С) с процесса гидрогенизационной переработки гудрона. Неуклонное повышение доли процессов каталитического крекинга и гидрокрекинга вакуумных дистиллятов должно иметь место на каждом этапе углубления переработки нефти. Литература 1. Лисичкин Г. В. «Российский химический журнал», Т. XVI, 2008, № 6. 2. Матвейчук А. « Нефтегазовая вертикаль», 2009, № 2. 3. Данилов А. М. «Присадки и добавки. Улучшение экологических характеристик нефтяных топлив», М.: Химия, 2007 4. П.Данилов А. М., Емельянов В. Е., Митусова Т. Н. «Разработка и производство экологически улучшенных моторных топлив. Тематический обзор», М.: ЦНИИТЭНефтехим, 2007 5. Окружное В. А. и др. «Экологические свойства отечественных и зарубежных бензинов и дизельных топлив. Тематический обзор», М.: Информавтотранс, 2006. 6. Каминский Э. Ф., Хавкин В. А., Пурине М. Н., Курганов В. М., Прокопюк А. С. «Перспективные технологии производства автомобильных бензинов с улучшенными экологическими характеристиками», М.: ЦНИИТЭНефтехим, 2005. 7. Каминский Э. Ф., Пурине М. Н., Хавкин В. А., Курганов В. М., Осипов Л. Н. «Состояние и перспективы развития производства экологически чистых дизельных топлив», М.: ЦНИИТЭНефтехим, 2006. 8. British Petroleum statistical review of world energy, 2000-2008. 9. Oil, Gas, Coal and Electricity Quarterly Statictic, OECD, 2009, № 4. 10. Нефтегазовые технологии, 2008, №5. 11. Rhodes A.K. Europe's refining industry woes detailed of London meeting. «Oil and Gas Journal», 2006, v.94, №50 12. Нефтегазовые технологии, 2007, № 1 13. Свейти Т.Е. Тенденции в развитии нефтеперерабатывающей промышленности мира: состояние и перспективы «Нефтегазовые технологии», 2006, № 1. 14. Karp A., Dickenson R. «Petroleum Technology Qualerly», Winter 1997-1998. 266