аэрология горных предприятий -

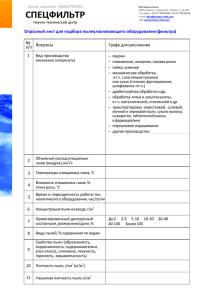

реклама