Документ 2098490

реклама

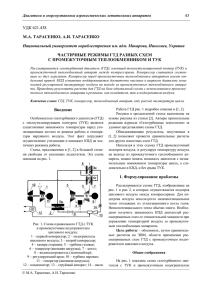

НАУЧНЫЙ ВЕСТНИК МГТУ ГА 2010 № 162 УДК 621.89 ВЫСОКОТЕМПЕРАТУРНЫЕ ОТЛОЖЕНИЯ (ВТО) РЕАКТИВНЫХ ТОПЛИВ: НЕГАТИВНОСТЬ, ВЛИЯЮЩИЕ ФАКТОРЫ, СПОСОБЫ БОРЬБЫ С.П. УРЯВИН, Е.А. КОНЯЕВ Предлагаются способы борьбы с ВТО на основе анализа влияющих факторов. Ключевые слова: авиационное топливо, термостабильность, высокотемпературные отложения. Процесс осадкообразования в реактивных топливах оказывает негативное влияние на надежность работы авиационных газотурбинных двигателей (ГТД). ВТО в топливной системе ГТД приводит к: преждевременному засорению фильтров; заеданию золотников в насосах-регуляторах, что ведет к «зависанию» оборотов, повышению времени приемистости, помпажу или самовыключению двигателя; ухудшению распыла топлива форсунками, сопровождаемого короблением и прогаром жаровых труб. Исследования процессов осадкообразования углеводородных топлив выявили основную закономерность: образование осадков происходит вследствие повышения температуры их нагрева [1; 2]. Для каждого топлива существует температура максимального осадкообразования: для Т-2 - 135ºС; для ТС-1 - 150ºС; для Т-1 - 160ºС, для Т-6 - 180ºС. Температура влияет не только на количество осадков, но и на их дисперсный состав [2]. С увеличением температуры топлива размеры частиц осадка в нем увеличиваются. Так при температуре 120ºС в топливах ТС-1, Т-1 отсутствуют частицы размером более 50 мкм. При повышении температуры до 150ºС наблюдается образование частиц размером 50…120 мкм. Изза малых зазоров в золотниковых парах топливорегулирующей аппаратуры (табл. 1) возникают различные аварийные ситуации, отмеченные выше. Повышение температуры топлива вызывает увеличение в составе осадков органических смолистых соединений, а также углерода, серы и азота. Термоокислительная стабильность реактивных топлив снижается в присутствии смолистых и сернистых соединений и, особенно, при наличии меркаптанов. Ключевую роль в окислении углеводородов играет кислород, присутствие которого в топливе и надтопливном пространстве способствует интенсификации образования осадков (рис. 1). Таблица 1 Зазоры в золотниковых парах № 1 2 3 4 5 6 Элементы ТРА Дроссельный кран - втулка Золотник клапана постоянного перепада - втулка Распределительный клапан-втулка Шток гидрозамедлителя - муфта Плунжер – гильза Золотники клапана сброса - втулка Зазоры, мкм 8…12 7…9 10…14 6…8 15…22 5…8 Ряд конструкционных материалов оказываются катализаторами (Pb, Cu, Sn, Cr, Al, Fe) и ингибиторами (Nb, Zn, Ni, W, Mg, Mo) окисления реактивных топлив (РТ). 82 С.П. Урявин, Е.А. Коняев Рис. 1. Влияние газовой среды на забивку топливного фильтра осадками топлива ТС-1 Большое внимание в настоящее время уделяется повышению термостабильности РТ с помощью гидроочистки, которая служит для удаления сернистых соединений, продуктов окисления и смол. Повышению термостабильности РТ способствуют различные присадки: амифатические амины, сополимеры эфиров метакриловой кислоты и др. При введение их в топливо в количестве до 0,1 % термостабильность увеличивается до 200ºС (рис. 2). Скорость прокачки топлива играет существенную роль в топливоподаче и охлаждении агрегатов ГТД, она приводит к изменениям в структуре пограничного слоя, а следовательно, к изменению скорости осадкообразования на фильтрах и греющих стенках каналов (например, ТМР). Рис. 2. Влияние присадок на образование отложений в топливе ТС-1 Фактор времени в процессе осадкообразования играет очень большую роль, особенно в начальной стадии работы (1). Здесь же нужно отметить и фактор цикличности работы ГТД (циклом нужно считать запуск – останов изделия даже без учета времени работы). Чем больше циклов, тем больше осадка. Таким образом, можно отметить, что осадкообразование (δос) в авиационном ГТД зависит от многих факторов [4] δос = f (ТСТ ; ТТ ; РТ ; wТ ; МСТ ; ПР ; КО2 ; КN2 ; Х ; N), Высокотемпературные отложения (ВТО) реактивных топлив . . . 83 где ТСТ - температура стенки; ТТ - температура топлива; РТ - давление топлива; wТ - скорость прокачки; МСТ - материал стенки; ПР - присадки; КО2 - насыщенность кислородом; КN2 - насыщенность инертным газом (азотом); Х - физико-химические свойства топлива; N - число циклов работы ГТД. Рассмотрим способы предотвращения, уменьшения и удаления высокотемпературных отложений с деталей и узлов ГТД. К существующим технологическим методам снижения δос можно отнести: улучшение технологии получения топлив с применением гидрокрекинга; улучшение технологии очистки топлив на НПЗ, гидроочистку; добавку антиосадкообразующих присадок; предварительную микрофильтрацию. К существующим конструкторским методам снижения δос можно отнести: выбор материала стенки; создание полированной поверхности. К перспективным конструкторским методам по уменьшению δос можно отнести: О обеспечение расчетного необходимого охлаждения стенки до температуры ниже 100 С; использование электроизолирующего (керамического) покрытия стенок каналов. Существующие эксплуатационные методы по снижению δос охватывают: уменьшение контакта топлив с окружающим воздухом (плавающие крыши на резервуарах складов ГСМ); обеспечение продувки нагретых изделий топливной системы после останова ГТД; обеспечение минимального давления при запуске и останове ГТД; обеспечение более высокой степени фильтрации топлив при эксплуатации ГТД. Перспективными эксплуатационными методами следует считать: удаление кислорода из топливных систем; заполнение надтопливного пространства инертным газом (азотом). Следует отметить, что все вышеперечисленные методы и способы по снижению ВТО могут осуществляться без снятия двигателя с самолета. Существующие методы удаления ВТО включают: физико-механический метод (очистка ручным инструментом; пескоструйная обработка; очистка косточковой крошкой, дисковыми проволочными щетками); физико-химические методы (удаление ВТО посредством щелочных соединений, поверхностно-активных веществ, синтетических моющих средств); химико-термические методы (химическое разрушение нагретым реактивом, выжигание ВТО, объемно-температурное изменение). Физико-химические методы могут проводиться во время профилактических работ при периодическом техническом обслуживании. Остальные проводятся только на ремонтных заводах. К перспективным методам удаления отложений или снижения их негативного воздействия можно отнести: применение в топливной аппаратуре сменных элементов и деталей (фильтров, форсунок, золотниково-распределительных устройств), которые могли бы заменяться автоматически, полуавтоматически (в полете) или вручную (на земле при ТО); использование ультразвукового возбуждения колебаний золотниковораспределительных устройств для предотвращения их заедания на временных интервалах полета, соответствующих их рабочему диапазону. Это относится к золотниковым парам С.П. Урявин, Е.А. Коняев 84 клапанов перепуска воздуха, управления перекладкой лопаток направляющего аппарата, постоянства перепада давления, управления реверсом и др. Частота и мощность ультразвукового воздействия, необходимые для страгивания золотника и зависящие от силы трения, массовых и геометрических характеристик золотниковых пар, могут быть определены по методике, изложенной в работе [3]. ЛИТЕРАТУРА 1. Дубовкин Н.Ф., Маланичева В.Г. и др. Физико-химические и эксплуатационные свойства реактивных топлив. – М.: Химия, 1985. 2. Яновский Л.С., Иванов В.Ф., Галимов Ф.М. и др. Коксоотложения в авиационных и ракетных двигателях. - Казань : Абак, 1999. 3. Коняев Е.А., Урявин С.П. Разработка метода обеспечения надежности золотниковых пар топливорегулирующей аппаратуры ГТД. – М.: МГТУ ГА, 2009. 4. Алтунин В.А. Исследование особенностей теплоотдачи к углеводородным горючим и охладителям в энергетических установках многоразового использования. - Казань: Казанский государственных университет им. В.И. Ульянова-Ленина, 2005. - Т. 1. FUEL HIGH TEMPRATURE MEASURES: NEGATIVENESS, FACTORS, MEANS OF STRUGGLE Uryavin S.P., Konyaev E.A. Means of struggle with fuel high temperature measures is suggested. Key words: aviation fuel, thermostability, high-temperature adjournment. Сведения об авторах Урявин Сергей Петрович, 1957 г.р., окончил МИИГА (1981), директор ЦСавиаГСМ ГосНИИ ГА, автор 16 научных работ, область научных интересов - эксплуатация воздушного транспорта, оценка эксплуатационных свойств авиационных материалов и изделий. Коняев Евгений Алексеевич, 1937 г.р., окончил РИИ ГА (1959), доктор технических наук, профессор, заведующий кафедрой авиатопливообеспечения и ремонта ЛА МГТУ ГА, автор более 200 научных работ, область научных интересов - диагностика авиационных ГТД, авиационная химмотология топлив и масел.