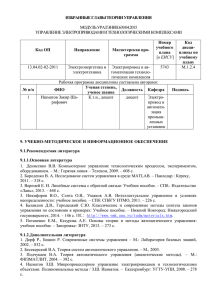

СИСТЕМЫ АВТОМАТИЧЕСКОГО КОНТРОЛЯ

advertisement