1 ЛАБОРАТОРНАЯ РАБОТА № 4 Цель работы. Ознакомление со

реклама

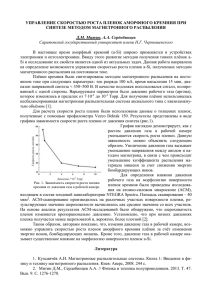

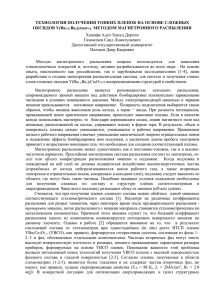

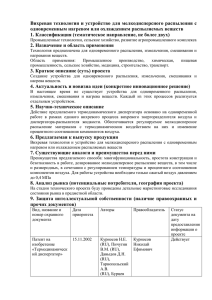

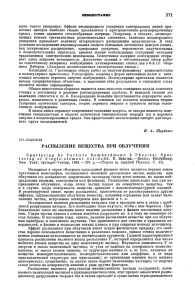

1 ЛАБОРАТОРНАЯ РАБОТА № 4 Цель работы. Ознакомление со стандартными методами напыления тонких пленок КРАТКИЕ ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ Тонкие пленки, толщиной от нескольких сотен ангстрем до одного-двух микрометров, получают различными методами вакуумного напыления: термическим, катодным и ионно-плазменным. Все методы имеют отличительные особенности, связанные с величиной вакуума в рабочей камере, способом активации атомов распыляемой мишени, однородностью пленок по толщине, воспроизводимостью характеристик пленки. Термическое испарение характеризуют относительная простота оборудования и сравнительно высокие скорости напыления (производительность). Однако недостаточная воспроизводимость характеристик пленки, сильнейшая зависимость свойств от изменения параметров напыления, высокая температура подложки сводит «на нет» указанные преимущества. Замена испарителя с непосредственным резистивным нагревом на испаритель с косвенным (например, электронным лучом) позволила исключить загрязнение пленок примесями материала, используемого для лодочек или испарителей, и расширила области применимости данного метода. Задача получения сложных по составу и одновременно более равномерных по толщине пленок, необходимость напыления тугоплавких металлов привели к развитию метода бомбардировки мишени (фактически, ее разрушения) ионами высокой энергии с последующим осаждением выбитых атомов на поверхности подложки. Процесс распыления мишени ионной бомбардировкой является "холодным" процессом, т.к. для возбуждения поверхностных атомов мишени до энергии, превышающей энергию связи с соседними атомами, используется бомбардировка ионами инертного газа. Необходимый для бомбардировки поток ионов создаётся в электрическом газовом разряде, для чего давление газа в рабочей камере должно быть в пределах (0,1 – 10) Па, т.е. на несколько порядков выше, чем в камере установки термического напыления. Последнее обстоятельство приводит к частичному рассеиванию потока выбитых из мишени атомов и повышению равномерности осаждения плёнки без применения дополнительных устройств. Процесс распыления Заключается в разрушении твёрдых тел под воздействием бомбардировки их поверхности заряженными и нейтральными частицами. Впервые наблюдался как разрушение катода в газовом разряде (откуда появился термин "катодное распыление"). 2 Продукты распыления - это атомы, положительные и отрицательные ионы, а также нейтральные и ионизованные атомные и молекулярные комплексы (кластеры). Эффективность процесса характеризуется коэффициентом распыления вещества мишени К, равным среднему числу всех частиц, эмитированных мишенью, в расчете на одну бомбардирующую частицу (ион). Процесс распыления зависит от распределения распылённых частиц по энергиям, их угловых и зарядовых распределений, распределения по состояниям возбуждения, по массам и ряда других факторов. Различают несколько механизмов процесса распыления: * столкновительное (физическое, или ионное), которое доминирует в той области энергий бомбардирующих частиц, где преобладают упругие процессы (ядерное торможение); * распыление за счёт неупругих процессов - в результате возбуждения и ионизации атомов твёрдого тела; * химическое, которое возникает, если падающие частицы вступают в реакцию с атомами твёрдого тела, в результате чего на поверхности образуются летучие соединения. На практике возможны сочетания нескольких механизмов. При столкновительном распылении кинетическая энергия бомбардирующих частиц передается атомам мишени, вследствие чего некоторые атомы приобретают энергию, превышающую энергию связи поверхностных атомов Us. При энергиях бомбардирующих частиц ниже некоторого порогового значения Uпор распыление отсутствует (К = 0). Величина Uпор при нормальном падения ионов на мишень (угол падения υ = 0) изменяется от значения 4Us, (если массы ионов Ми и атомов мишени Мм близки, т.е. Ми ≈ Мм), до 50 Us, если Ми << Мм. По мере увеличения энергии иона значение К возрастает, проходит через максимум, положение которого зависит от комбинации свойств бомбардирующая частица – атом мишени, и затем убывает (рис. 1). Рис. 1. Зависимость коэффициента распыления атомов меди 3 от энергии бомбардирующих ионов криптона Типичные значения К в экстремуме зависимости варьируется от значения от 10-2 ат./ион (лёгкие ионы) до (1-5)·10 ат./ион (тяжёлые ионы). Зависимость коэффициента распыления К от атомного номера материала мишени Zм является немонотонной и качественно носит такой же характер, как и зависимость обратной величины энергии сублимации материала. На рис.2 приведены зависимости коэффициентов распыления материалов для случае распыления ионами криптона с энергией 45 кэВ и зависимость обратной энергии сублимации материалов εc. Рис. 2. Зависимость коэффициента распыления К (б) и зависимость обратной величины энергии сублимации от атомного номера Zм атома мишени Большое влияние на результат соударения ионов с атомами мишени оказывают структура электронных оболочек иона и атомов, заряд их ядер. В частонсоти «упругость» атома зависит от числа электронов, находящихся на внешней оболочке. Максимальный «выход» атомов характерен для элементов, обладающих заполненной f-оболочкой, содержащей десять электронов. Максимальным распыляющим действием обладают элементы с заполненной d-оболочкой и ионы инертных газов, у которых имется заполненная р-оболочка с шестью электронами. При увеличении угла падения частиц υ коэффициент К для поликристаллических и аморфных мишеней растёт, проходит через максимум (υ = 60 - 80 °) и затем убывает. Для монокристаллических мишеней на фоне возрастания значения К с увеличением υ 4 наблюдаются резкие его уменьшения, когда направление бомбардировки становится параллельным либо осям, либо плоскостям мишени с низкими кристаллографическими индексами (рис. 3). Зависимость коэффициента К от температуры мишени Т обычно является слабой, за исключением случаев, когда Т близка к температуре плавления материала мишени Tпл , (мишень претерпевает фазовые переходы). В этом случае К может резко изменяться в узком температурном интервале. Коэффициент К может также зависеть от потока облучения и от состояния облучаемой поверхности, в частности, от размеров зёрен текстуры поверхности, её шероховатости. Рис. 3. Зависимость коэффициента распыления К от угла падения υ потока ионов в случае бомбардировки мишени ионами аргона Энергетическое распределение распылённых частиц достаточно широкое: среди распылённых имеются частицы как с тепловыми энергиями , так и с энергиями порядка Uпор. Как правило, максимум распределения частиц по энергиям наблюдается для значений в интервале (1- 10) эВ; его положение зависит от энергии сублимации εс атомов мишени. Единой теории преобразования энергии возбуждённого или ионизованного атома твёрдого тела в кинетическую энергию движения атомов мишени, приводящего к распылению, пока нет. Существует лишь ряд моделей (модель теплового пика, модель кулоновского взрыва, экситонная модель и др.), объясняющих те или иные закономерности сочетания свойств бомбардирующих частиц и распыляемых материалов. 5 Теории столкновительного распыления (например, теория Зигмунда) основаны на рассмотрении каскадов упругих столкновений, вызванных передачей кинетической энергии от бомбардирующей частицы атомам мишени. Различают 3 механизма столкновительного распыления. 1) Механизм прямого выбивания, реализуется вблизи порога Uпор при бомбардировке лёгкими ионами и при скользящем падении; протяжённость каскадов невелика, значительный вклад дают первично выбитые атомы (рис. 4); 2) Механизм линейных каскадов (реализуется для всех ионов, кроме самых тяжёлых - с энергиями от одного до нескольких десятков кэВ) характеризуется малой плотностью распределения выбитых атомов, так как преобладают столкновения движущихся атомов с неподвижными, а столкновения движущихся атомов между собой происходят редко; 3) Механизм нелинейных каскадов (тепловых пиков) реализуется для ионов с большими массами и молекулярных ионов. Плотность распределения выбитых атомов столь высока, что большинство атомов внутри некоторого объёма находится в движении. Рис. 4. Механизмы столкновительного распыления Следует заметит, что процесс распыления за счёт упругих столкновений наиболее существенен в металлах и полупроводниках. В монокристаллах наиболее благоприятные условия для выхода частиц складываются в направлениях, где плотность упаковки атомов наибольшая. Химическое распыление. При химическом распылении между бомбардирующими частицами и атомами мишени на поверхности в результате химических реакций образуются молекулы с низкой энергией связи, которые способны десорбироваться при 6 температуре мишени. Химическое распыление наблюдается в некотором температурном интервале. В этом интервале зависимость коэффициента от температуры обычно проходит через максимум, чётко выраженной пороговой энергии нет. Коэффициент К зависит от конкретного сочетания «химически активный ион – мишень». Энергетическое распределение молекул в большой степени определяется температурой поверхности мишени. Катодное распыление Нашло широкое практическое применение в микроэлектронике для очистки поверхностей и выявления структуры вещества (ионное травление), нанесения тонких плёнок. Все ранее рассмотренные закономерности процесса распыления характерны для указанного метода. Ионно-плазменное и магнетронное распыление являются усовершенствованными вариантами катодного распыления. При замене постоянного напряжения на переменное ВЧ диэлектрическая мишень подвергается воздействию как положительной, так и отрицательной полуволн. При действии на мишень отрицательной полуволны мишень подвергается бомбардировке положительными ионами инертного газа. При положительной полуволне ВЧ напряжения мишень бомбардируется электронами плазмы. При бомбардировке электронами в положительный полупериод питающего напряжения накопившийся во время положительного полупериода на диэлектрической мишени заряд положительных ионов нейтрализуется потоком электронов. За счет значительно меньшей массы электронов по сравнению с массой ионов длительность воздействия на мишень положительной «полуволны» может быть более кратковременной. В установках магнетронного распыления (в частности, ВЧ-магнетронного) используется эффект снижения давления рабочего газа, за счет чего увеличивается скорость осаждения плёнки. Для этого на разрядный столб накладывается постоянное магнитное поле, вектор которого перпендикулярен вектору электрического поля. В результате движение электронов происходит по сложным (близким к циклоидам) траекториям, степень ионизации рабочего газа существенно повышается, а это даёт возможность снизить давление газа не снижая (и даже повышая) разрядный ток. Главный итог этих мер - повышение скорости роста плёнки до нескольких нанометров в секунду, что сравнимо со скоростями процессов термического напыления. Обычно в вакуумной камере располагаются несколько ВЧ магнетронов и магнетрон на постоянном токе. 7 Методы ионного распыления позволили увеличить равномерность пленок по толщине и их адгезию, но привели к загрязнению пленок атомами инертных газов, которые используются для создания источника ионов. Методические указания Описание установки и порядок работы В лабораторной работе для нанесения металлических и углеродных пленок используется установка ионно-плазменного распыления. Плазменные методы требуют дооснащения вакуумных установок блоками поддержания давления в рабочей камере и контроля расхода рабочих газов. Принципы ионно-плазменного распыления подробно изложены в [1,2]. Используемая в работе установка представляет компактное устройство модульного типа для нанесения проводящих покрытий на образцы, предназначенные для электронномикроскопических исследований (см. рис. 1). Модуль управления (1) является базовым, включает оборудование для контроля и управления вакуумом в рабочей камере. На лицевой панели находятся выключатель электропитания (2), который одновременно включает вакуумный насос. Индикатор (3) показывает давление в рабочей камере (шкалы отградуированы в миллибарах и в миллиторах). В режиме распыления подача аргона в рабочую камеру регулируется игольчатым натекателем (4). Сверху модуля (1) в специальной проточке устанавливается рабочая камера (5), выполненная из кварцевого стекла. Конструктивно модуль управления вакуумом (1) совмещен с модулем кварцевого измерителя толщины (6). Примечание. Электропитание каждого модуля напылительной установки включается независимо двухпозиционными выключателями «Питание - Вкл» (Power-On), расположенными на лицевых панелях. Модуль для нанесения углеродных пленок (7) предназначен для двух режимов напыления: в РЕЖИМЕ 1 применяется насадка для распыления угольных электродов в РЕЖИМЕ 2 применяется насадка для распыления углеродного волокна. Трехпозиционный переключатель (8) имеет три положения: «Контроль-Откл.-Прерывистый режим» (ContOFF-Pulse). При нажатии на левую клавишу подается постоянное напряжение на электроды, при нажатии на правую клавишу активируется кнопка включения напряжения (Pulse), в среднем положении система отключается. Питание модуля включается выключателем (7), для регулировки напряжения используется ручка (8). Контроль тока ведется по амперметру. 8 Рис. 1. Внешний вид установки для напыления металлических и углеродных пленок Модуль для нанесения металлических пленок (9) оснащен насадкой с диодным магнетроном, которая устанавливается на рабочую камеру. Насадка поставляется в комплекте с золотым катодом, имеющим толщину покрытия 0,075 мм, и кабелем высокого напряжения. На лицевой панели модуля в правом верхнем углу находится ручка (10) регулировки времени напыления покрытия (Time, Sec), которое может задаваться в интервале от 10 до 120 секунд. С помощью трехпозиционного переключателя «Напыление-Отключ.-Травление» (Sputter-Off-Etch) задается либо режим напыления, либо режим травления (предварительной очистки образца перед напылением). Кнопка «Контр. Напыление» ("TEST") обеспечивает напыление в течение произвольного периода времени (напыление происходит, пока кнопка удерживается в нажатом состоянии). Она также используется для начальной установки тока напыления (см. ниже). При нажатии кнопки «Пуск» ("START") происходит процесс напыления. Две индикаторные лампочки, расположенные между кнопками, показывают что: а) установка включена (загорается надпись «Готово» "ON"), и б) происходит процесс напыления, (включается надпись "TESTSTART"). Миллиамперметр постоянного тока ("PLASMA CURRENT”) с пределами измерения 0 - 50 мА позволяет контролировать ток плазменного разряда в процессе напыления Примечание. При изменении вакуума в рабочей камере расположенным на блоке управления, величина тока изменяется. игольчатым натекателем, 9 Рис. 3. Модуль для нанесения металлических пленок Модуль кварцевого измерителя толщины пленки (6). На лицевой панели модуля измерителя толщины четырехразрядный расположены: дисплей, переключателя для задания выключатель откалиброванный в электропитания, нанометрах, и светодиодный три дисковых плотности материала. Ручка установки «Нуля» (Zero) используется для установки дисплея на «ноль» перед началом процесса напыления. Рис. 4. Модуль кварцевого измерителя толщины покрытий Тестовое напыление (начальная установка тока напыления) Перед тестовым напылением необходимо проверить, что игольчатый натекатель подачи газа в рабочую камеру полностью закрыт (по часовой стрелке). Внимание. ЧРЕЗМЕРЫЕ УСИЛИЯ ПРИ ЗАТЯЖКЕ КЛАПАНА НАТЕКАТЕЛЯ МОГУТ ПРИВЕСТИ К ЕГО ПОВРЕЖДЕНИЮ 10 На рабочую камеру установить насадку для напыления металлов. Вентиль подачи аргона на баллоне должен быть открыт, редуктором на баллоне необходимо установить давление примерно 0,3 атм. 1. Включить электропитание модуля УПРАВЛЕНИЯ. Вакуумный насос должен заработать и спустя 10 – 15 секунд вакуумметр должен зарегистрирует падение давления внутри рабочей камеры. Откачивать рабочую камеру до тех пор, пока вакуумметр не покажет давление в пределах 60 - 80 мТорр. Это свидетельствует об отсутствии серьезных течей в системе. 2. Открыть клапан напуска газа (против часовой стрелки) и проверить скорость увеличения давления в камере в зависимости от положения регулятора игольчатого натекателя на лицевой панели. 3. Закрыть игольчатый натекатель и отключить питание модуля управления. Напустить воздух в рабочую камеру через напускной клапан на насадке, расположенной на верхней части кварцевого стакана. 4. Включить электропитание модуля УПРАВЛЕНИЯ ВАКУУМОМ и модуля УСТРОЙСТВА НАПЫЛЕНИЯ В ВАКУУМЕ. Игольчатый натекатель должен быть закрыт. Через 10-15 с, на вакуумметре модуля УПРАВЛЕНИЯ ВАКУУМОМ будет наблюдаться падение давления в рабочей камере. После падения давления ниже 600-400 мТорр, включается индикатор, сигнализирующий о готовности установки. Оставить устройство в работающем состоянии до достижения вакуума 8٠10-1Торр или ниже. 5. Нажать кнопку включения диагностики (Test), при этом плазменный ток будет очень слабым или вообще отсутствовать. Медленно открывать игольчатый натекатель напуска инертного газа в рабочую камеру, контролируя по прибору величину плазменного тока, который должен начать повышаться с увеличением давления. Регулируя давление в рабочей камере, установить значение тока 18 мА и отпустить кнопку. 6. Установить таймером время напыления 10 с и нажать кнопку Пуск (Start). Плазменный ток должен установиться на значении 18 мА, однако, он может начать снижаться и остановится на значении чуть ниже. Примечание. Клапан для напуска инертного газа в рабочую камеру может быть использован для установки требуемого значения плазменного (ионного) тока разряда. 11 7. Спустя 10 с напыление автоматически прекращается, на подложке можно наблюдать незначительный слой осажденного золота. Повторное нажатие кнопки «Пуск» обеспечит дополнительные 10 с работы установки (задатчик времени распыления может быть установлен на более продолжительное время). 8. После напыления закрыть игольчатый натекатель для напуска газа, отключить электропитание обоих модулей установки, напустить воздух в рабочую камеру через клапан "VENT", в верхней части насадки для напыления. Напыление металлических пленок Для выполнения стандартной процедуры напыления необходимо: Установить образцы на платформу держателя любым допустимым способом. Держатель образцов допускает в зависимости от размеров установку 6 образцов. Держатель прикрепляется к рабочему столику винтом. Необходимо обратить внимание на то, что в состав многих связующих материалов входят растворители с высоким содержанием летучих веществ. Перед напылением в вакуумной установке необходимо обеспечить полное высушивание этих растворителей т.к. летучие вещества не позволят достичь требуемого вакуума в рабочей камере и могут оказать неблагоприятное воздействие на вакуумную камеру и мишень. Платформы держателей образцов закрепляются на собственно держателе с помощью набора винтов. Установить платформу таким образом, чтобы образец располагался на расстоянии примерно 50 мм от нижней поверхности мишени для напыления. 1. Аккуратно, чтобы не повредить вакуумную прокладку, установить в кольцевую проточку кварцевый стакан рабочей камеры. Сверху на камеру установить насадку для напыления металлов (мишень с золотом). 2. Установить таймером необходимое время напыления (например, 120 с). 3. Проверить, чтобы игольчатый натекатель был полностью закрыт. 4. Установить редуктором на баллоне давление аргона примерно 5. Включить электропитание модуля управления и модуля распыления ("POWER- ON"). 6. Вакуумный насос сразу начнет работать, измеритель вакуума покажет степень разрежения в рабочей камере. При падении давления примерно до 600 - 400 мТорр загорится индикатор готовности установки к напылению "READY". 7. Для напуска аргона в рабочую камеру приоткрыть игольчатый натекатель напуска газа на 10 - 15 с. Затем закрыть его и подождать, пока давление в рабочей камере не опустится примерно до 80 мТорр. 8. До начала дальнейшего повышения давления в рабочей камере повторно открыть игольчатый натекатель напуска инертного газа. Периодически нажимая кнопку для 12 включения системы диагностики (Test) и отрегулировав давление напускным клапаном, установить плазменный ток на требуемое значение (как правило, 18 мА). 9. В камере должен наблюдаться видимый разряд. 10. Нажать кнопку начала процесса распыления «Start», после чего в течение установленного времени (например, 120 с) на образец будет происходить напыление золота. Процесс автоматически прекратится в конце установленного времени. 11. Отключить электропитания "POWER-OFF" обоих модулей. Напустить в рабочую камеру воздух с помощью напускного клапана "VENT", расположенного в верхней части насадки для напыления. Определение толщины пленки Как правило, при электронномикроскопических исследованиях применяются тонкие пленки золота или углерода толщиной от 100 до 300 ангстрем. Экспериментально толщину напыленной пленки можно рассчитать по эмпирическому выражению: d = K٠I٠U٠t, где d – толщина покрытия в ангстремах. K – экспериментально определенная постоянная, которая зависит от напыляемого металла, используемого газа и расстояния между анодом и образцом (для данной установки принимается равным 5 см). I – плазменный ток (мА) U – напряжение, кВ (для данного модуля напряжения равно 1 кВ) t – время напыления (секунды). Значение "K" составляет около 0,17 для золота, распыляемого в атмосфере аргона, тогда как распыление золота в атмосфере воздуха приводит к уменьшению значения К до 0,07. Таким образом, для стандартного процесса напыления пленки золота в атмосфере аргона с плазменным током 18 мА в течение 120 с получим: d = K٠I٠U٠t = 0,17 x 18 x 1 x 120 = 367 ангстрем 13 т.e. скорость распыления составит приблизительно 3 Ǻ٠с-1. Примечание. Строго говоря, скорость распыления (как и скорость травления материала) является массовой характеристикой и имеет размерность мг٠с-1, однако, на практике для образцов, имеющих очень большое отношение площади поверхности к толщине (тонкие пластины большой площади) для характеристики скорости напыления используют параметр изменения толщины пленки во времени. Скорость напыления зависит от чистоты рабочей камеры. Следы загрязнений могут быть обусловлены выделением газов из образцов, связующих материалов, резиновых прокладок и т.д., они влияют на скорость напыления. Необходимо предпринимать все меры, чтобы обеспечить чистоту рабочей камеры. Практически, все материалы имеют собственные скорости напыления, определяемые, при прочих равных условиях, коэффициентом распыляемости. Например, платина характеризуется скоростью напыления, приблизительно в два раза меньшей, чем золото. Использование режима травления Режим травления позволяет очистить образец от загрязнений перед процессом напыления пленки, что позволяет значительно улучшить ее характеристики, например, адгезию к подложке. Ток травления модуля ограничен встроенным внутренним сопротивлением. Все операции при травлении выполняются аналогично тому, как это делается для режима напыления, включая пункт установки тока распыления. После того как плазменный ток будет установлен, необходимо установить трехпозиционный переключатель режима на модуле напыления в положение «Травление» (Etch). Провести травление, установив таймер на требуемое время и нажав кнопку пуск (Start). Когда травление закончится, установить режим напыления и приступить к напылению пленки на образец. Кварцевый измеритель толщины Для контроля толщины напыляемой пленки используется принцип изменения частоты колебаний кварцевого резонатора при изменении его геометрических размеров (нанесении напыляемого материала на кварцевый кристалл). Изменение частоты колебаний резонатора соотносится с массой напыляемого материала. В этом случае градуировка прибора зависит от: 14 толщины напыленной пленки, запыляемой площади кристалла (это постоянная величина, зависящая от конструкции держателя кристалла) и плотности наносимого материала. Для измерения толщины напыляемой пленки следует: 1. Включить электропитание модуля. 2. Установить дисковыми переключателями плотность испаряемого или напыляемого материала. 3. Установить нулевые показания на дисплее "00.0". с помощью ручки «Zero». 4. Произвести процесс напыления. НИЖЕ ПРИВЕДЕНЫ стандартные значения плотности некоторых материалов, применяемых для напыления электропроводящих пленок. Золото 19,4 г/см3 Золото/1,85% палладия 18,0 г/см3 Платина 22,1 г/см3 Серебро 10,5 г/см3 Никель 08,3 г/см3 Алюминий 02,6 г/см3 Углерод 02,2 г/см3 2. Расчет коэффициента распыления в ионно-плазменном методе Распыляемость вещества характеризуется его коэффициентом распыления К, который определяется числом атомов вещества Nа, выбиваемых из мишени одним ионом бомбардируемого вещества Nи: Для плоской мишени коэффициент распыления можно выразить соотношением [1]: 15 где Sи (E) – сечение торможения иона ядром атома; α – функция отношения атомных масс (Ма/Ми): Ми – атомная маса иона (для аргона МAr = 39,95), Ма – атомная масса материала мишени; α – радиус экранирования для взаимодействия между двумя атомами, α = 0,219 ; Us – энергия поверхностного барьера, принимаемая равной теплоте сублимации. Вид функции Sи(Е) зависит от энергии иона. Дл низких (до 10 кэВ) энергий ионов коэффициент распыления можно принять равным: где λ – коэффициент передачи энергии и равен: Е – энергия бомбардирующего мишень иона. Пороговая энергия связана с теплотой сублимации (возгонки) приблизительным соотношением: Необходимые для расчета значения коэффициента λ, пороговых значений энергии распыления Uпор удельного веса d при распылении ряда материалов ионами аргона Ar+ с энергиями от 0,4 до 2,5 кэВ приведены в Табл. 1. Табл. 1 Значения коэффициента λ, атомной массы Ма, пороговых значений энергии распыления Uпор, удельного веса d (значения приведены для распыления материалов ионами аргона Ar+ с энергиями от 0,4 до 2,5 кэВ) Материал мишени Ni Al Mo W Si Ti 16 λ 0,127 0,0486 0,096 0,036 0,253 - Ма 58,71 26,98 95,94 183,85 28,08 47,90 Uпор, эВ 21 13 24 33 24 20 d, г/см3 8,9 2,70 10,2 19,3 2,33 4,51 3. Экспериментальное опредление коэффициента распыления При экспериментальном определении значения коэффициента распыления основную задачу представляет измерение количества выбитых атомов мишени Na и опредление числа ионов, участвовавших в процессе распыления Nи. Зная величину ионного тока мишенит I и время процесса распыления t можно определить общий заряд Q ионов, попаших на мишень. По степени ионизации атомов газа, применямого в процессе распыления, или заряду иона Zи, заряду электрона и Q можно рассчитать количество ионов, участвующих в процессе распыления. Основная трудностьпри измерении количества ионов, «упавших» на мишень в течениии эксперимента, заключается в учете или устранении потока вторичных электронов, что достигается введением в тлеющий разряд дополнительных электродов, либо поперечных магнитных полей. Если известны общий вес эмитированных с поверхности мишени атомов Ма, атомная масса вешества А, то по известному числу Авогадро N можно определить коэффициент распыления по следующему соотношению: где Ма – масса всех выбитых из мишени атомов, А – атомная масса материала мишени, N – число Авогадро, 6,0256 ·1023 ат/моль, Q – общий заряд ионов, поступивших на мишень в процессе распыления, е – заряд электрона, 1,602·10-19 Кл, Zи – заряд иона. Наиболее простым для определения количества эмитированных из мишени атомов является метод взвешивания подложки, на которой будут «собраны» все выбитые атомы. При использовании мишени большой площади можно рассматривать внутреннюю 17 поверхность цилиндра с основанием R2, параллельно образующим которой распространяется основной поток (3) распыляемого вещества (рис. 5). Рис. 5. Определение количества эмитированных мишенью атомов На практике можно использовать подложку (1), для которой рассчитывается количество осажденных атомов (по площади пленки и ее толщине определяется объем осажденного материала, а затем через удельную плотность и число Авогадро определяется количество осажденных на подложке 1 атомов). Далее по отношению площади подложки к реальной площади поверхности, на которой собираются все эмиттированные атомы (внутренняя поверхность цилиндра в нашем случае), определяется общее количество выбитых атомов мишени. Точность метода невелика, дополнительную погрешность могут внести неточности измерения толщины пленки и некорректный учет распределения количества атомов по основанию цилиндра и боковой поверхности, т.к. поток имеет явно неравномерное по объему цилиндра распределение. Для увеличения точности часто используют радиоактивные атомы, позволяющие определить весьма малые количества осажденного на поверхности вещества. Рабочее задание 1. Ознакомиться с порядком работы на установке, подготовить установку к проведению эксперимента. 2. Провести процесс напыления. Затем: * Напустить воздух в рабочую камеру, поднять колпак. Снять подложку с пленкой * С помощью МИИ-4 измерить толщину пленки, рассчитать скорость напыления материала. 3. Рассчитать теоретическое значение коэффициента распыления для распыляемого материала и использованного ускоряющего напряжения на мишени. 4. Используя формулу (3) и данные в Табл. 1, рассчитать коэффициент распыления своего образца: 18 - по результатам измерения толщины пленки, геометрическим размерам подложки и удельной плотности материала рассчитать массу пленки на подложке; - считая, что распыление происходит из плоского источник радиусом 110 мм на внутреннюю поверхность цилиндра такого же радиуса, по отношению площадей подложки и суммарной площади основания цилиндра и его боковой поверхности рассчитать массу всех эмитированных с подложки атомов материала Ма. 5. По величине ионного тока мишени и времени распыления определить общий заряд ионов Q, участвовавших в процессе напыления образца. 6. Рассчитать экспериментальное значение коэффициента распыления. 7. Сравнить экспериментальное и теоретическое значения коэффициентов распыления, объяснить в выводах расхождение в полученных значениях. Контрольные вопросы 1. Области применения ионного распыления. Достоинства и недостатки метода. 2. Двух- и трехэлектродные системы ионно-плазменного распыления. Их особенности и области применения. 3. Самостоятельный тлеющий разряд. Условия возникновения и поддержания. Разряд, поддерживаемый термоэлектронной эмиссией. 4. Факторы, влияющие на скорость напыления пленок методом ионно-плазменного распыления 5. Коэффициент распыления материала и факторы, влияющие на его величину. 6. Принцип ВЧ и магнетронного распыления. Литература 1. Технология тонких пленок: Справочник / под ред. Л. Майссела и Р. Глэнга. М.: Сов. Радио. 1977. Стр. 359 – 371, 406 – 414, 426 – 429. 2. Плешивцев Н.В. Катодное распыление. М.: Атомиздат, 1968. Стр. 25 – 32, 54 – 57, 64 – 110. 3. Данилин Б.С., Сырнин В.К. Магнетронные распылительные системы. М.: «Радио и связь»