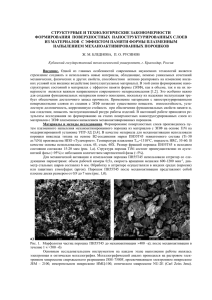

формирование наноструктурированных поверхностных слоев

реклама