СЕКЦИЯ 3: КОМПЬЮТЕРНЫЕ ТЕХНОЛОГИИ В РЕШЕНИИ

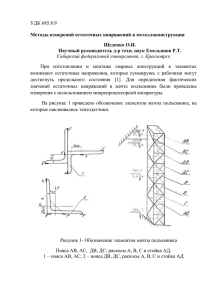

реклама

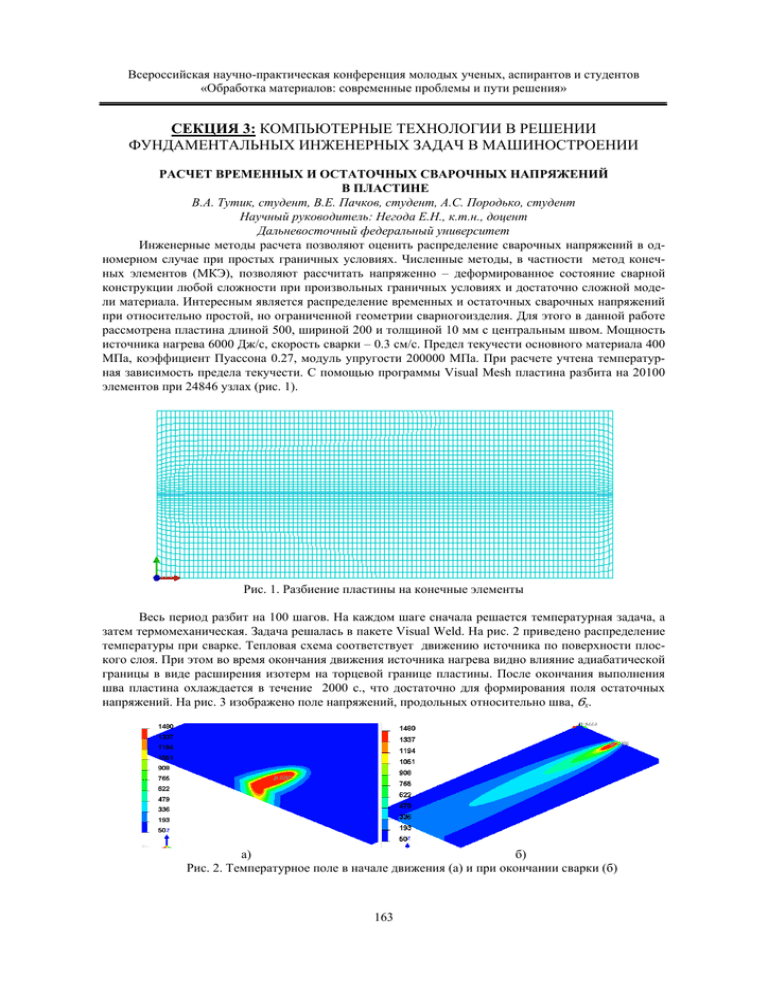

Всероссийская научно-практическая конференция молодых ученых, аспирантов и студентов «Обработка материалов: современные проблемы и пути решения» СЕКЦИЯ 3: КОМПЬЮТЕРНЫЕ ТЕХНОЛОГИИ В РЕШЕНИИ ФУНДАМЕНТАЛЬНЫХ ИНЖЕНЕРНЫХ ЗАДАЧ В МАШИНОСТРОЕНИИ РАСЧЕТ ВРЕМЕННЫХ И ОСТАТОЧНЫХ СВАРОЧНЫХ НАПРЯЖЕНИЙ В ПЛАСТИНЕ В.А. Тутик, студент, В.Е. Пачков, студент, А.С. Породько, студент Научный руководитель: Негода Е.Н., к.т.н., доцент Дальневосточный федеральный университет Инженерные методы расчета позволяют оценить распределение сварочных напряжений в одномерном случае при простых граничных условиях. Численные методы, в частности метод конечных элементов (МКЭ), позволяют рассчитать напряженно – деформированное состояние сварной конструкции любой сложности при произвольных граничных условиях и достаточно сложной модели материала. Интересным является распределение временных и остаточных сварочных напряжений при относительно простой, но ограниченной геометрии сварногоизделия. Для этого в данной работе рассмотрена пластина длиной 500, шириной 200 и толщиной 10 мм с центральным швом. Мощность источника нагрева 6000 Дж/с, скорость сварки – 0.3 см/с. Предел текучести основного материала 400 МПа, коэффициент Пуассона 0.27, модуль упругости 200000 МПа. При расчете учтена температурная зависимость предела текучести. С помощью программы Visual Mesh пластина разбита на 20100 элементов при 24846 узлах (рис. 1). Рис. 1. Разбиение пластины на конечные элементы Весь период разбит на 100 шагов. На каждом шаге сначала решается температурная задача, а затем термомеханическая. Задача решалась в пакете Visual Weld. На рис. 2 приведено распределение температуры при сварке. Тепловая схема соответствует движению источника по поверхности плоского слоя. При этом во время окончания движения источника нагрева видно влияние адиабатической границы в виде расширения изотерм на торцевой границе пластины. После окончания выполнения шва пластина охлаждается в течение 2000 с., что достаточно для формирования поля остаточных напряжений. На рис. 3 изображено поле напряжений, продольных относительно шва, Ϭx. а) б) Рис. 2. Температурное поле в начале движения (а) и при окончании сварки (б) 163 Секция 3: Компьютерные технологии в решении фундаментальных инженерных задач в машиностроении а) б) Рис. 3. Распределение напряжений Ϭx в момент окончания шва (а) и остаточных (б) Поперечные относительно шва напряжения Ϭy малы во всей пластине, кроме ограниченной области около торцов (краевой эффект), где они могут быть растягивающими при окончании шва и сжимающими в остаточном состоянии (рис. 4). а) б) Рисунок 4. Напряжения Ϭy в момент окончания шва (а) и остаточные (б) Интенсивность напряжений представлена на рис. 5. Напряжения в пластине распределены достаточно сложно. Так, продольные напряжения Ϭx (рис.3) незначительны в районе оси шва с отрицательными значениями на периферии шва и нарастающим растяжением в виде двух узких полос в стороне от шва. Зона растяжения остаточных продольных напряжений занимает значительную область – около четверти ширины пластины. Интенсивность напряжений в районе сварочной ванны равны нулю, что связано с температурной зависимостью предела текучести. Сварочная ванна ведет перед собой волну сжатия, что приводит к повышению интенсивности напряжений. В зонах краевых эффектов интенсивность напряжений распределена по особому, с падением значения до 120 в центре шва. а) б) в) г) Рис. 5. Распределение интенсивности напряжении в начале шва (а), на середине траектории (б), в конце шва (в) и в остаточном состоянии (г). 164 Всероссийская научно-практическая конференция молодых ученых, аспирантов и студентов «Обработка материалов: современные проблемы и пути решения» Проведенный расчет показал, что компоненты напряжений Ϭy и Ϭz не значительны. Таки образом принимаемую в инженерных методах оценки остаточных напряжений и деформаций гипотезу об одномерном напряженном состоянии можно считать справедливой. Выводы: 1. В указанных условиях реализуется тепловая схема - плоский слой. 2. В процессе сварки поперечные напряжения в зоне краевого эффекта приобретают как положительные, так и отрицательные значения существенной величины. 3. В целом, подтверждается гипотеза об одномерном напряженном состоянии при сварке пластин. ОСОБЕННОСТИ СХЕМОТЕХНИЧЕСКОГО МОДЕЛИРОВАНИЯ ИСТОЧНИКОВ ПИТАНИЯ ДЛЯ СВАРКИ М.А. Крампит Юргинский технологический институт (филиал) Национального исследовательского Томского политехнического университета 652055, Кемеровская обл., г. Юрга, ул. Ленинградская, 26, тел. (384-51)-7-77-67 E-mail: [email protected] В среде разработчиков и исследователей в различных направлениях науки и техники широко применяются средства моделирования, способные отражать и логику с ошибками и представлять аналоговые и цифровые устройства, а также участвовать в безошибочном проектировании крупных и сложных систем. Широко внедряются эффективные методы автоматизированного моделирования [1]. Программы-имитаторы стали незаменимым инструментом в работе профессиональных электронщиков. В настоящее время существует целый ряд моделирующих программ, и практически все они созданы на основе SPICE, которая была разработана специалистами университета Беркли [2]. SPICE является программой для схемотехнического моделирования с ориентацией на интегральные схемы, впервые выпущенный из университета Калифорнии в Беркли в начале 1970-х годов. До существования SPICE инженеры разработали схемы вручную, возможно, с помощью логарифмической линейки и калькулятора. Прототип был построен с оригинальным дизайном, а его производительность оценивается целей дизайнера. Разработка многих из схем сегодня было бы невозможно без помощи SPICE. Часто аналоговые схемы содержат сотни или тысячи устройств. Проектирование и анализ включают поиск решений уравнений. Эти уравнения могут быть простые алгебраические форму или привлекать нелинейных дифференциальных уравнений. Прототипы еще построены, чтобы измерить производительность, но, учитывая затраты работает в сотни тысяч долларов, исполнение должно быть во многом предвосхитила через компьютерного моделирования до изготовления прототипа начинается [3]. Схемотехническое моделирование разбивается на этапы, выполнение которых направлено на решение сформулированной задачи. Рассмотрим содержание этапов подробнее. 1. Разбиение электрической схемы на функциональные узлы. Проектирование схем, как правило, ведется по функционально-узловому принципу, поэтому и схемотехническое моделирование логично построить таким же образом. При этом электрическая схема каждого функционального узла дополняется источниками входных сигналов и сопротивлением нагрузки. Здесь необходимо помнить, что такой подход к моделированию автоматически приводит к принятию допущения об однонаправленности распространения электрических сигналов в схеме. В практическом смысле это означает, что функциональные узлы схемы не влияют на работу друг друга. 2. Подготовка исходных данных для расчета. Подготовка исходных данных для расчета производится в соответствии с документацией на систему схемотехнического моделирования. Как правило, исходные данные для расчета делятся на два раздела: -описательная информация об элементах и их межсоединениях в электрической схеме; -задание на расчет, включающее вид расчета и описывающее его параметры. К основным видам расчета относятся: -расчет в статическом режиме (DC), т.е. определение напряжений, токов, мощностей в момент, когда все переходные процессы в системе установились; 165