ТЕХНИЧЕСКИЕ РЕШЕНИЯ Срок службы подшипников качения при высокой температуре

реклама

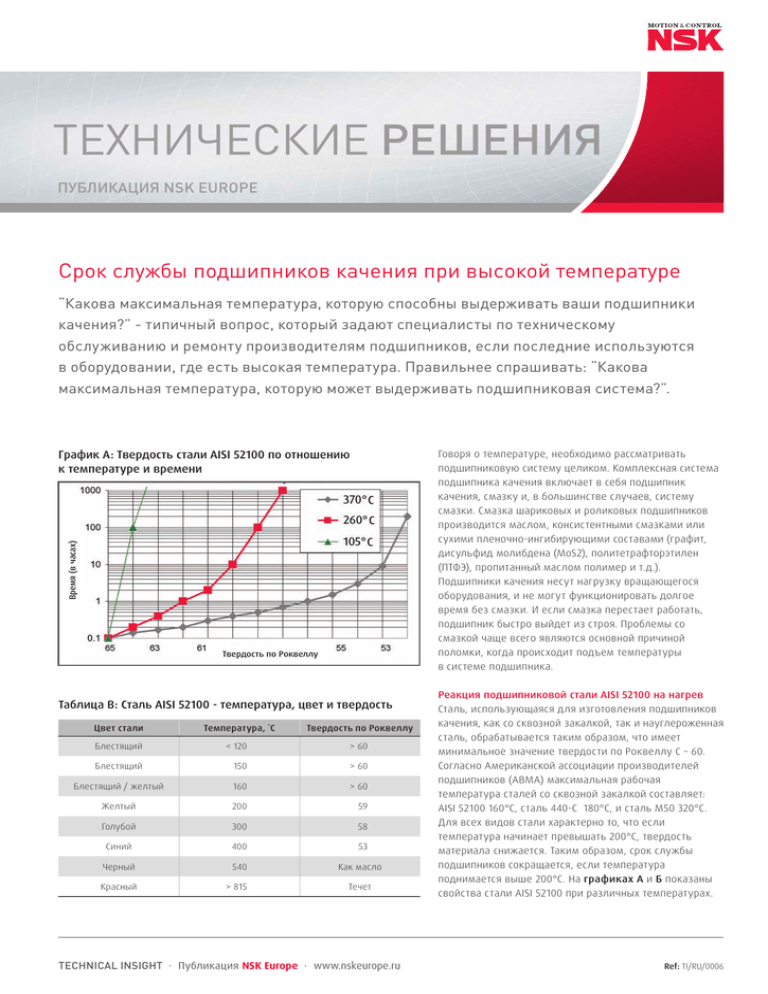

ТЕХНИЧЕСКИЕ РЕШЕНИЯ ПУБЛИКАЦИЯ NSK EUROPE Срок службы подшипников качения при высокой температуре “Какова максимальная температура, которую способны выдерживать ваши подшипники качения?” - типичный вопрос, который задают специалисты по техническому обслуживанию и ремонту производителям подшипников, если последние используются в оборудовании, где есть высокая температура. Правильнее спрашивать: “Какова максимальная температура, которую может выдерживать подшипниковая система?”. График А: Твердость стали AISI 52100 по отношению к температуре и времени Время (в часах) Говоря о температуре, необходимо рассматривать подшипниковую систему целиком. Комплексная система подшипника качения включает в себя подшипник качения, смазку и, в большинстве случаев, систему смазки. Смазка шариковых и роликовых подшипников производится маслом, консистентными смазками или сухими пленочно-ингибирующими составами (графит, дисульфид молибдена (MoS2), политетрафторэтилен (ПТФЭ), пропитанный маслом полимер и т.д.). Подшипники качения несут нагрузку вращающегося оборудования, и не могут функционировать долгое время без смазки. И если смазка перестает работать, подшипник быстро выйдет из строя. Проблемы со смазкой чаще всего являются основной причиной поломки, когда происходит подъем температуры в системе подшипника. Твердость по Роквеллу Таблица B: Сталь AISI 52100 - температура, цвет и твердость Цвет стали Температура, ˚C Твердость по Роквеллу Блестящий < 120 > 60 Блестящий 150 > 60 Блестящий / желтый 160 > 60 Желтый 200 59 Голубой 300 58 Синий 400 53 Черный 540 Красный > 815 Как масло Течет TECHNICAL INSIGHT · Публикация NSK Europe · www.nskeurope.ru Реакция подшипниковой стали AISI 52100 на нагрев Сталь, использующаяся для изготовления подшипников качения, как со сквозной закалкой, так и науглероженная сталь, обрабатывается таким образом, что имеет минимальное значение твердости по Роквеллу С – 60. Согласно Американской ассоциации производителей подшипников (ABMA) максимальная рабочая температура сталей со сквозной закалкой составляет: AISI 52100 160°С, сталь 440-С 180°С, и сталь М50 320°С. Для всех видов стали характерно то, что если температура начинает превышать 200°С, твердость материала снижается. Таким образом, срок службы подшипников сокращается, если температура поднимается выше 200°С. На графиках А и Б показаны свойства стали AISI 52100 при различных температурах. Ref: TI/RU/0006 Размерная стабильность и температура При нагревании любого металла возникает стадия изменения свойств материала и размеры становятся нестабильными. Другими словами, детали подшипника расширяются. На графике D и в Таблице С, представленных ниже, показана максимальная температура размерной стабильности для различных типов стали, использующихся для изготовления подшипников качения. Поскольку наиболее общепринятым методом измерения температуры подшипника является измерение температуры на наружной поверхности корпуса, необходимо помнить, что температура поверхности корпуса на 12-9°С ниже, чем температура подшипника. Таблица C Обозначение Температура размерной С термообработкой стабильности, °С (ТО) JIS SUJ 120 AISI 52100 120 HTF & STF 150 X26 150 EA - HPS 200 HT S11 200 HT X28 200 HT TL 200 HT X29 250 HT График D Коэффициент изменения размеров, % Сталь по спец. TL с темп. подшипника 150°С Подшипниковая сталь со стандартной термообработкой Подшипниковая сталь с обработкой для стабилизации размеров Температура подшипника: Смазка в подшипниковой системе Подшипники качения не могут функционировать надежно без смазки. Система подшипника качения включает в себя подшипник качения, хороший смазочный материал и систему смазки. Смазка шариковых и роликовых подшипников производится маслами, консистентными смазками или сухими пленочно-ингибирующими составами. При повышении температуры оборудования основной проблемой специалистов, выполняющих техническое обслуживание и ремонт, должна быть не максимальная допустимая температура для подшипника качения, а максимальная температура, которую может выдерживать система подшипника в целом. И здесь главное обратить внимание на то, какова максимальная температура, которую может выдерживать смазка и/или система смазки, т.к. именно проблема со смазкой приводит к поломке подшипника. Отказ в работе смазки, вызванный высокой температурой, определить сложно. Поэтому необходимо отслеживать (контролировать) температуру смазки. При отсутствии хорошей подачи масла подшипник качения может преждевременно выйти из строя (срок службы L10) из-за трения и износа, возникающих между телами качения и дорожками качения. Масло между телами качения (шариками, сферическими роликами, цилиндрическими роликами и т.д.) и дорожкой качения уменьшает трение и износ, и таким образом, снижает тепловыделение. Масло может подаваться в подшипник качения либо напрямую, либо за счет использования консистентной смазки. Масла, используемые для смазки подшипников качения, содержат базовое масло и некоторые присадки. Консистентные смазки состоят из базового масла (65–95%), загустителя (3–30%) и присадок (0–15%). В некоторых случаях в консистентную смазку добавляется до 5% твердой смазки. Именно базовое масло в смазке выполняет работу в системе подшипника, а не загуститель и не присадки. Масло обеспечивает функционирование подшипника качения, загуститель удерживает масло, а присадки улучшают характеристики масла и/или загустителя. Используется ли масло, или консистентная смазка для смазки подшипника качения, они будут работать эффективно до того момента, пока не потеряют своих свойств из-за высокой температуры. В Таблице Е указаны максимальные температуры для различных масел. Общая длительность, в часах Информация о тепловой стабилизации стали NSK: 1) Стандартная сталь NSK (JIS SUJ) имеет термостойкость 120°С. 2) Стандартная науглероженная сталь имеет термостойкость 120°С. Деталь (детали) из науглероженной стали имеют обозначение “g”. 3) Сталь S11 имеет термостойкость 200°С и применяется для изготовления внутреннего и наружного колец. Ролики не являются термостойкими. 4) Сталь X28 имеет термостойкость 200°С и применяется для изготовления внутреннего и наружного колец. Ролики не являются термостойкими. 5) Сталь Х29 имеет термостойкость 250°С, но подходит не для всех размеров. 6) Сталь TL имеет термостойкость 200°С для внутренних колец, если только не указано обозначение “g” для других деталей, которые должны быть термостойкими. Имейте в виду, что для внутреннего кольца из стали TL на номере детали должно быть указано TL, если даже есть обозначение “g”. 7) Сталь HTF имеет термостойкость 150°С. Деталь (детали) из науглероженной стали имеют обозначение “g”. TECHNICAL INSIGHT · Публикация NSK Europe · www.nskeurope.ru Ref: TI/RU/0006 Таблица E Тип масла Полиальфаолефин (нерастворимый в воде) Минеральное масло (PAO) Полигликоль Сложный эфир Силиконовое масло Алкоксильное фтористое масло ˚C Макс. темп. для смазки в масляной ванне 100 150 От 100 до 150 150 От 150 до 200 От 150 до 220 Макс. темп. для циркул. системы смазки маслом 150 200 От 150 до 200 200 250 240 От 2 до 4500 От 15 до 1500 От 20 до 2000 Средняя Хорошая Средняя – хорошая* Хорошая* Очень хорошая Очень хорошая Вязкость при 40°С (сСт, мм 2/с) Пригодность для использования при выс. темп. (=150°С, 302°F) * В зависимости от типа масла. Тип и количество используемого загустителя (органическое, неорганическое, металлическое мыло) и тип базового масла (минеральное или синтетическое масло) и его вязкость определяют нижний и верхний пределы температур для смазок. В Таблицах F, G и H указаны максимальные температуры для смазок в зависимости от загустителя, базового масла и мыла, а также представлено сравнение загустителей. Тип Базовое масло загустителя Температура применения С термообработкой (HT) ˚C Литий 120–140 175–205 Кальций До 80 90–110 Алюминий 70–80 110–120 Натрий 120 160–180 Алюминиевый комплекс До 180 250 Бентонит 180 250 Полимочевина 180 220–270 Комплексный Таблица H: Диапазоны температур твердых смазок В воздухе Твердая смазка В вакууме ˚C Бентониты ˚C Мин. Макс. Мин. Макс. Графит 50 550 н/п н/п Дисульфид молибдена -100 320 -100 650 Дисульфид вольфрама -100 410 -100 750 Золото -100 200 -100 200 Серебро -100 100 -100 600 Свинец -100 210 -100 400 Фторкаучук -250 200 -250 250 TECHNICAL INSIGHT · Публикация NSK Europe · www.nskeurope.ru Полимочевина ПТФЭ или ФЭП Мыло Макс. температура ˚C Алюминиевое Кальциевое Литиевое Натриевое 70 50 130 100 ПАО Литиевое 150 Сложный эфир Литиевое 130 Минеральное масло Алюминиевое Бариевое Кальциевое Литиевое Натриевое 160 140 140 150 130 ПАО Алюминиевое Бариевое Кальциевое Литиевое 160 160 160 180 Сложный эфир Бариевое Кальциевое Литиевое 130 130 180 Силиконовое масло Литиевое 180 Минеральное масло Нормальный Таблица G: Сравнение загустителей Загуститель Таблица F: Сравнение консистентных смазок Минеральное масло 150 ПАО 180 Минеральное масло 160 ПАО 200 Силиконовое масло 200 Фторсиликоновое масло 200 Алкоксильное фтористое масло 250 Фторсиликоновое масло 200 Ref: TI/RU/0006 График I: Степень изменения вязкости масла в зависимости от температуры Индекс вязкости – это величина, показывающая степень изменения вязкости масла в зависимости от температуры. Вязкость Индекс вязкости (ИВ) Очень высокий ИВ (135) Высокий ИВ (95) Вязкость масла и температура Еще один момент, который необходимо учитывать при высокой температуре в системе подшипника, это вязкость масла. Вязкость - это показатель относительного сопротивления жидкости переходу в текучее состояние при определенной температуре. Чем выше вязкость, тем больше сопротивляемость текучести. Вязкость измеряется в сантистоках (сСт) или в SUS (Универсальная секунда Сейболта). Что касается консистентных смазок, их коэффициент вязкости представляет собой скорость потока базового масла, а не загустителя. Низкий ИВ (65) Низкая Температура Высокая График J Секунды Сейболта Сантистокс Вязкость Степени вязкости по ISO Принятый ИВ 80 Температура График K Коэффициент долговечности масла при температурах выше 60°С Температурный коэффициент долговечности Вязкость смазочного материала должна быть достаточной для разделения деталей в рабочих условиях, но не такой высокой, чтобы создавалось лишнее сопротивление. При повышении температуры вязкость масла снижается. Чем выше температура, тем выше должна быть вязкость масла в системе подшипника. Индекс вязкости – это величина, показывающая степень изменения вязкости масла в зависимости от температуры. Чем выше индекс вязкости, тем более плавная степень изменения. См. График I. В общем, при применении в условиях высоких температур, если используемое масло или смазка имеют низкую вязкость, система подшипника может преждевременно выйти из строя. Таким образом, понятно, что в условиях высокой температуры необходимо использовать масло или смазку с высокой вязкостью. На Графике J показана вязкость масла относительно температуры для различных масел. Влияние температуры на срок службы масла Самым важным свойством масла, с точки зрения его качества, является его химическая стабильность или устойчивость к окислению. Степень любой химической реакции, включая окисление углеводорода, будет удваиваться с каждым повышением температуры на 10°С. Установлено, что срок службы масла сокращается на 50% при каждом подъеме температуры на 10°С после 60°С. При температурах выше 120°С окисление существенно влияет на долговечность смазки. Здесь можно использовать следующую формулу: Lt = _ * L Где: Lt = Срок службы масла при температуре выше 60°C График L _ = Температурный коэффициент долговечности Долговечность масла относительно температуры ниже 100°С L = Ожидаемый срок службы масла при 60°С или ниже Срок службы (месяцы) TECHNICAL INSIGHT · Публикация NSK Europe · www.nskeurope.ru Ref: TI/RU/0006 Таблица M: Интервалы замены консистентной смазки для шарикоподшипников (в неделях) Внутренний диаметр подшипника (мм) 250 500 1000 2000 3000 25 * * 130 70 40 50 * 160 70 35 20 75 * 150 65 23 9 100 * 100 40 13 4 Рабочая скорость (обор./мин.) Таблица N: Интервалы замены консистентной смазки для электродвигателей на шариковых подшипниках (в неделях) Мощность двигателя в лошадиных силах (кВт) Режим работы двигателя 0.4–6.0 7.5–30 35–110 24ч/сутки, 7дн./нед., Чистая среда, макс. темп. окр. среды = 40°С 72 48 36 24ч/сутки, 7дн./нед., Плохие условия: жарко, сухо или влажно 36 16 16 16ч/сутки, 7дн./нед. Чистая среда, макс. темп. окр. среды = 40°С 144 96 72 16ч/сутки, 7дн./нед. Плохие условия: жарко, сухо или влажно 72 52 36 Таблица O: Интервалы замены консистентной смазки для сферических роликоподшипников (в неделях) Скорость подшипника (обор./мин.) Часов работы в сутки 250 500 750 1000 1500 2000 3000 8 12 12 10 7 5 4 3 16 12 7 5 4 2 2 1 24 10 5 3 2 1 1 1 Таблица P: Интервалы (недели) замены консистентной смазки для сферических роликоподшипников при определенных температурах и условиях Условия работы Чистая среда Грязная среда Влажная среда Температура подшипника ºC Интервалы между смазками От 0 до 50 24–40 От 50 до 65 4–12 От 65 до 95 1–4 От 0 до 65 1–4 От 65 до 95 <1 От 0 до 95 <1 TECHNICAL INSIGHT · Публикация NSK Europe · www.nskeurope.ru Рассмотрение системы смазки Какой бы смазочный материал не использовался для смазки подшипников качения, которые применяются в условиях высоких температур, система смазки может либо увеличить срок службы подшипника, либо сократить его. Система подшипника должна быть спроектирована таким образом, чтобы подшипник мог проработать свой потенциальный срок службы. Поэтому систему смазки нельзя недооценивать. Некоторые масляные системы могут использоваться для отвода тепла от системы подшипника. Консистентная смазка и пленочно-ингибирующие составы не предназначены для отвода тепла от подшипника качения. Что касается смазок, здесь необходимо учитывать в первую очередь методы и интервалы замены смазки. В условиях применения, где присутствуют высокие скорости, слишком большое количество смазки приводит к перегреванию. Количество смазки, подходящее для конкретных условий применения с высокими скоростями, можно определить только по опыту. В общем, около половины или трети свободного пространства подшипника должно быть заполнено смазкой на момент начала эксплуатации. Если чрезмерное количество смазки вызывает перегревание, необходимо удалить некоторое количество смазки из подшипника. Появление небольшого количества смазки на уплотнениях подшипника является нормальным явлением, и помогает предотвращать попадание посторонних частиц в подшипник. Большее количество смазки допустимо, или даже благоприятно, в условиях применения при низких скоростях. При составлении графиков пополнения смазки, необходимо учитывать то, что предпочтительнее добавлять небольшое количество смазки, но часто, чем большое количество, но через большие промежутки времени. Таблицы M, N, O и P помогут определить интервалы между пополнениями смазки. Ref: TI/RU/0006 Таблица Q: Смазка подшипников сушильного барабана бумагоделательной машины Расход масла (Пинты/минуту) Внутренний диаметр подшипника (мм) Давление пара 50-100 psi (фунт/д 2) (345-690кПа) 101-125 psi (фунт/д 2) (600-862кПа) 126-150 psi (фунт/д 2) (862-1034кПа) Более 150 psi (фунт/д 2) (Более 1034кПа) < 190 3 4 6 8 191-260 3-4 4-6 6-8 8-10 261-349 4-5 6-7 8-9 10-11 350-500 16 24 26 28 > 500 24-32 40 48 56 Величины расхода масла указаны на один подшипник на ведущей стороне машины. За исключением мест, где конденсат и пар продувки удаляется через рабочую боковую шейку вала, расход масла для передних подшипников будет составлять 60-75% от данных значений. Таблица R Давление насыщенного пара Соответствующая температура пара, °С Фунт/д 2 Кг/м 2 50 35 150 138 60 42 200 145 75 52 750 153 100 70 300 164 125 87 900 173 150 150 500 181 Информация, содержащаяся в настоящей статье, представлена не для того, чтобы помочь выбрать подшипник и/или смазочный материал для оборудования. Данная статья должна помочь специалистам, обеспечивающим техническое обслуживание, понять, каковы максимальные температуры, которые может выдерживать система подшипника в целом при эксплуатации, а не какова максимальная температура отдельно для подшипника, отдельно для смазки или системы смазки. Если в качестве смазочного материала используется масло, существует несколько систем смазки: масляная ванна, циркуляционная смазка, циркуляционная смазка с теплообменником, впрыскивание масла в подшипник, комбинация циркуляционной смазки с теплообменником и впрыском и масляный туман. Масляная ванна может использоваться для смазки подшипника, но не обеспечивает отвод тепла от системы подшипника. Уровень масла при таком методе смазки должен доходить до середины тел качения, когда подшипник находится в самом низком положении. Расход масла для системы циркуляции масла можно определить только опытным путем. Для машины непрерывного литься сталелитейных производств можно использовать следующую формулу: Fccm = 0.00003 (OD) (W) где: Fccm = Расход масла для машины непрерывного литься (см3/ч/подшипник) OD = Наружный диаметр подшипника (мм) W = Ширина подшипника (мм) (Примечание: Если результат меньше единицы, тогда используйте единицу.) Для секций сушки бумагоделательной машины можно использовать Таблицы Q и R. (Примечание: Расход масла указан для подшипника ведущей стороны машины. За исключением мест, где конденсат и пар продувки удаляется через рабочую боковую шейку вала, расход масла для передних подшипников будет составлять 60-75% от данных значений.) Заключение Система подшипника включает в себя подшипник качения, смазочный материал и, в большинстве случаев, систему смазки. Смазка шариковых и роликовых подшипников может производиться маслами, консистентными смазками или пленочно-ингибирующими составами. Подшипники качения выдерживают нагрузку вращающегося оборудования и не могут функционировать долгое время без смазки. Если возникают какие-либо проблемы со смазкой, подшипник быстро выходит из строя. Смазка часто является первопричиной поломки подшипника, если происходит подъем температуры в системе подшипника. Таким образом, если оборудование работает при высоких температурах, то необходимо рассматривать, что происходит со всей системой подшипника, а не только с подшипником. Для получения более подробной информации, посетите наш сайт: www.nskeurope.ru TECHNICAL INSIGHT · Публикация NSK Europe · www.nskeurope.ru Ref: TI/RU/0006