Зачем так много слоев?

реклама

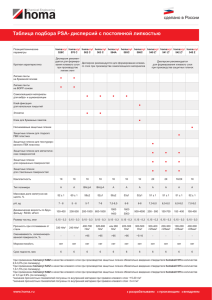

оборудование И ТЕХНОЛОГИИ Зачем так много слоев? Все более актуальной становится необходимость выполнения противоречивых требований, предъявляемых к производителям полимерных упаковочных пленок, – улучшения их качества, в частности, барьерных свойств пленок, и одновременного снижения уровня затрат. И если увеличение количества слоев в многослойной соэкструзионной пленке позволяет решить первую из этих задач, то решение второй становится проблематичным. Экструзионная линия для производства 9-слойной рукавной пленки (фото: Вrampton Engineering) П роизводителю многослой­ ной пленки следует руко­ водствоваться следующим простым правилом: «линия для производства соэкструзионной пленки с количеством слоев, рав­ ным n, всегда позволит изготовить m-слойную пленку (при m < n) лучшего качества или с меньшими затратами». Качество и стоимость Повышение качества поли­ мерных упаковочных пленок под­ разумевает улучшение их барьерных свойств (для увеличения срока годности продуктов), оптических характеристик (для большей при­ влекательности продукта), пло­ скостности (для удобства упаковы­ вания), механических свойств (для сохранения целостности упаковки), герметичности и т. д. При этом повышение качества не должно быть связано с дополнительными затратами, пересчитываемыми обычно на себестоимость единицы площади пленки. Уменьшение же этого ценового показателя за счет меньшей толщины пленки может поставить под угрозу целостность упаковки и тем самым сохранность упакованного продукта. Немного истории В 1989 г. канадской компанией Brampton Engineering (BE) была раз­ работана и введена в строй первая в мире линия для экструзии с раз­ дувом 7-слойной рукавной пленки (условно – 7-слойная линия). Этому 36 успеху способствовала запатенто­ ванная соэкструзионная головка SCD® (Streamlined Coextrusion Die), которая впервые позволила изгото­ вить высококачественную пленку с асимметричной по толщине струк­ турой, содержащей слои полиамида (ПА) и сополимера этилена и вини­ лового спирта (СЭВС). В дальнейшем – с учетом тре­ бований клиентов по улучшению качества пленок без увеличения их стоимости – компанией были по­ следовательно разработаны первые 8-, 9-, 10- и, наконец, 11-слойные соэкструзионные линии. Запуск в 2008 г. первой 11-слойной ли­ нии стал ответом компании ВЕ на сделанное еще в 1993 г. – на одной из международных конференций – предсказание возможного появ­ ления на рынке подобной линии. Следующим шагом на этом пути стала линия серии AquaFroost® с во­ дяным охлаждением рукава. Несколько примеров Предположим, что вы собирае­ тесь вкладывать капитал в 7-слой­ ную линию, предназначенную для производства пленок двух структур (табл. 1) – для вакуумированных пакетов (структура 1) или термо­ формованных лотков с высокими барьерными свойствами (структу­ ра 2). В обоих случаях у Вас будут определенные трудности с конфи­ гурацией экструзионной линии, связанные с распределением и раз­ личной толщиной слоев, в частно­ сти, слоя «С». Так, в пленке со структурой 1 предусматривается достаточно большая толщина слоя «C» (из ПЭ), чтобы максимально отдалить два слоя из ПА и уравновесить эту асимметричную структуру для минимизации, тем самым, нежела­ тельного последующего эффекта загибания кромок пленки (curling). Поэтому логично в этом случае ис­ пользовать соэкструзионную голов­ ку, имеющую увеличенную толщину формующего канала для толстого слоя «C», и использовать для него экструдер соответствующего ти­ поразмера. Обратные требования к головке и экструдеру в случае пленки со структурой 2, где слой «С» относительно тонкий. Таким образом, в обоих случаях конфигурирование 7-слойной ли­ нии связано с изменением ее ком­ поновки, в частности, конструкции соэкструзионной головки и типо­ размера экструдера. В результате Таблица 1. Состав двух семислойных барьерных пленок различной структуры № Материал слоя (относительная толщина слоя, %*) A B C D E F G 1 ПА (15) Клей (7) ПЭ (20) Клей (7) ПА (15) Клей (7) мПЭ (29) 2 ПА (15) Клей (7) ПА (10) СЭВС (5) ПА (10) Клей (7) мПЭ (46) П р и м е ч а н и е. * Отношение толщины отдельного слоя к общей толщине семислойной пленки; ПЭ – полиэтилен; мПЭ – металлоценовый ПЭ. 2012 / № 1 оборудование И ТЕХНОЛОГИИ Таблица 2. Послойная структура трех девятислойных барьерных пленок № 1 Материал слоя (относительная толщина слоя, %) A B C D E F G H I ПА (15) Клей (7) ПЭ (10) ПЭ (10) Клей (7) ПА (15) Клей (7) ПЭ (10) мПЭ (19) 2.1 ПА (15) Клей (7) ПА (10) СЭВС (5) ПА (10) Клей (7) ПЭ (10) ПЭ (12) мПЭ (24) 2.2 ПА (15) Клей (7) ПЭ (13) Клей (7) ПА (10) СЭВС (5) ПА (10) Клей (7) мПЭ (26) возникает ряд проблем. Так, увели­ чение производительности несколь­ ких экструдеров и одновременное ее уменьшение у большинства других отрицательно скажется на общей производительности линии. Кроме того, из-за разных скоростей сдвига возникает реологическая неустой­ чивость на границе контакта двух соседних соэкструдируемых слоев, что может ухудшить в дальнейшем оптические свойства и внешний вид готовой пленки. Наконец, обе структуры отличаются достаточно большой толщиной слоя G (особен­ но структура 2), предназначенного для обеспечения высокой герме­ тичности упаковки и состоящего поэтому из металлоценового ПЭ или другого дорогого материала. Себестоимость пленки можно было www.polymerbranch.com бы уменьшить, уменьшив толщину этого слоя и добавив слои из бо­ лее дешевого, обычного ПЭ, что возможно, однако, лишь на более «многослойной» линии. Например, 9-слойная линия позволяет решить поставленную за­ дачу более эффективно и при мень­ шей стоимости сырья. Так, в пленке со структурой 1 (табл. 2) меньшая толщина герметизирующего слоя из дорогого мПЭ (слой G) компенси­ руется введением дополнительного внутреннего слоя из более дешевого ПЭ, который формируется двумя экструдерами вместо одного, что не отражается на производительности всей линии. Другим примером удачного решения проблемы служит возмож­ ность изготовления на 9-слойной линии пленки со структурой 2 (см. табл. 2), которая, в свою оче­ редь, может быть реализована в двух вариантах – 2.1 и 2.2, в которых меньшая себестоимость пленок достигнута за счет меньшего коли­ чества дорогого материала (мПЭ), а вариант 2.2 отличается, кроме того, улучшенным балансом асимметрич­ ной структуры 9-слойной пленки. Заключение Таким образом, 9-слойная экс­ трузионная линия обладает доста­ точной гибкостью для производ­ ства различных 7-слойных пленок с меньшей себестоимостью или с улучшенными потребительскими свойствами. Brampton Engineering Inc. Перевод В. А. Гончаренко 37