ИССЛЕДОВАНИЕ МИКРОТВЕРДОСТИ И ОСТАТОЧНЫХ

реклама

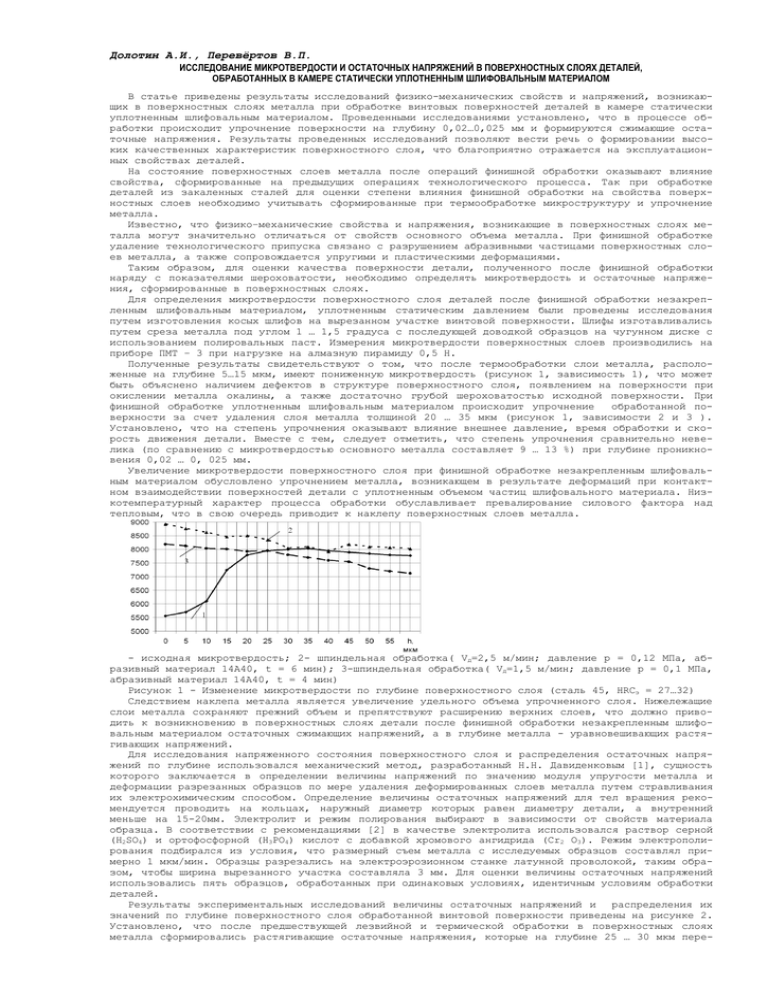

Долотин А.И., Перевёртов В.П. ИССЛЕДОВАНИЕ МИКРОТВЕРДОСТИ И ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В ПОВЕРХНОСТНЫХ СЛОЯХ ДЕТАЛЕЙ, ОБРАБОТАННЫХ В КАМЕРЕ СТАТИЧЕСКИ УПЛОТНЕННЫМ ШЛИФОВАЛЬНЫМ МАТЕРИАЛОМ В статье приведены результаты исследований физико-механических свойств и напряжений, возникающих в поверхностных слоях металла при обработке винтовых поверхностей деталей в камере статически уплотненным шлифовальным материалом. Проведенными исследованиями установлено, что в процессе обработки происходит упрочнение поверхности на глубину 0,02…0,025 мм и формируются сжимающие остаточные напряжения. Результаты проведенных исследований позволяют вести речь о формировании высоких качественных характеристик поверхностного слоя, что благоприятно отражается на эксплуатационных свойствах деталей. На состояние поверхностных слоев металла после операций финишной обработки оказывают влияние свойства, сформированные на предыдущих операциях технологического процесса. Так при обработке деталей из закаленных сталей для оценки степени влияния финишной обработки на свойства поверхностных слоев необходимо учитывать сформированные при термообработке микроструктуру и упрочнение металла. Известно, что физико–механические свойства и напряжения, возникающие в поверхностных слоях металла могут значительно отличаться от свойств основного объема металла. При финишной обработке удаление технологического припуска связано с разрушением абразивными частицами поверхностных слоев металла, а также сопровождается упругими и пластическими деформациями. Таким образом, для оценки качества поверхности детали, полученного после финишной обработки наряду с показателями шероховатости, необходимо определять микротвердость и остаточные напряжения, сформированные в поверхностных слоях. Для определения микротвердости поверхностного слоя деталей после финишной обработки незакрепленным шлифовальным материалом, уплотненным статическим давлением были проведены исследования путем изготовления косых шлифов на вырезанном участке винтовой поверхности. Шлифы изготавливались путем среза металла под углом 1 … 1,5 градуса с последующей доводкой образцов на чугунном диске с использованием полировальных паст. Измерения микротвердости поверхностных слоев производились на приборе ПМТ – 3 при нагрузке на алмазную пирамиду 0,5 Н. Полученные результаты свидетельствуют о том, что после термообработки слои металла, расположенные на глубине 5…15 мкм, имеют пониженную микротвердость (рисунок 1, зависимость 1), что может быть объяснено наличием дефектов в структуре поверхностного слоя, появлением на поверхности при окислении металла окалины, а также достаточно грубой шероховатостью исходной поверхности. При финишной обработке уплотненным шлифовальным материалом происходит упрочнение обработанной поверхности за счет удаления слоя металла толщиной 20 … 35 мкм (рисунок 1, зависимости 2 и 3 ). Установлено, что на степень упрочнения оказывают влияние внешнее давление, время обработки и скорость движения детали. Вместе с тем, следует отметить, что степень упрочнения сравнительно невелика (по сравнению с микротвердостью основного металла составляет 9 … 13 %) при глубине проникновения 0,02 … 0, 025 мм. Увеличение микротвердости поверхностного слоя при финишной обработке незакрепленным шлифовальным материалом обусловлено упрочнением металла, возникающем в результате деформаций при контактном взаимодействии поверхностей детали с уплотненным объемом частиц шлифовального материала. Низкотемпературный характер процесса обработки обуславливает превалирование силового фактора над тепловым, что в свою очередь приводит к наклепу поверхностных слоев металла. - исходная микротвердость; 2- шпиндельная обработка( Vд=2,5 м/мин; давление р = 0,12 МПа, абразивный материал 14А40, t = 6 мин); 3-шпиндельная обработка( Vд=1,5 м/мин; давление р = 0,1 МПа, абразивный материал 14А40, t = 4 мин) Рисунок 1 - Изменение микротвердости по глубине поверхностного слоя (сталь 45, HRCэ = 27…32) Следствием наклепа металла является увеличение удельного объема упрочненного слоя. Нижележащие слои металла сохраняют прежний объем и препятствуют расширению верхних слоев, что должно приводить к возникновению в поверхностных слоях детали после финишной обработки незакрепленным шлифовальным материалом остаточных сжимающих напряжений, а в глубине металла - уравновешивающих растягивающих напряжений. Для исследования напряженного состояния поверхностного слоя и распределения остаточных напряжений по глубине использовался механический метод, разработанный Н.Н. Давиденковым [1], сущность которого заключается в определении величины напряжений по значению модуля упругости металла и деформации разрезанных образцов по мере удаления деформированных слоев металла путем стравливания их электрохимическим способом. Определение величины остаточных напряжений для тел вращения рекомендуется проводить на кольцах, наружный диаметр которых равен диаметру детали, а внутренний меньше на 15-20мм. Электролит и режим полирования выбирают в зависимости от свойств материала образца. В соответствии с рекомендациями [2] в качестве электролита использовался раствор серной (H2SO4) и ортофосфорной (H3PO4) кислот с добавкой хромового ангидрида (Cr2 O3). Режим электрополирования подбирался из условия, что размерный съем металла с исследуемых образцов составлял примерно 1 мкм/мин. Образцы разрезались на электроэрозионном станке латунной проволокой, таким образом, чтобы ширина вырезанного участка составляла 3 мм. Для оценки величины остаточных напряжений использовались пять образцов, обработанных при одинаковых условиях, идентичным условиям обработки деталей. Результаты экспериментальных исследований величины остаточных напряжений и распределения их значений по глубине поверхностного слоя обработанной винтовой поверхности приведены на рисунке 2. Установлено, что после предшествующей лезвийной и термической обработки в поверхностных слоях металла сформировались растягивающие остаточные напряжения, которые на глубине 25 … 30 мкм пере- ходят в сжимающие (зависимость 1 на рисунке 2). При обработке деталей незакрепленным шлифовальным материалом, уплотненным давлением сжатого воздуха удаляется поверхностный слой, в зависимости от режимов обработки, толщиной до 25 … 40 мкм. Процесс разрушения металла при этом сопровождается пластической деформацией слоев, расположенных ниже удаленного металла, что приводит к возникновению остаточных напряжений. В поверхностных слоях толщиной до 20 - 25 мкм возникают сжимающие остаточные напряжения, которые в глубине металла уменьшаются до нуля или переходят в растягивающие (зависимости 2 и 3 на рисунке 2). 1- исходная микротвердость; 2- шпиндельная обработка( Vд=2,5 м/мин; давление р = 0,12 МПа, абразивный материал 14А40, t = 6 мин); 3-шпиндельная обработка( Vд=1,5 м/мин; давление р = 0,1 МПа, абразивный материал 14А40, t = 4 мин) Рисунок 2 - Распределение остаточных напряжений по глубине поверхностного слоя (сталь 45; HRCэ = 27…32). При увеличении контактного давления частиц шлифовального материала на обрабатываемую поверхность незначительно возрастает величина остаточных напряжений, но глубина их проникновения сохраняется фактически неизменной. Величина остаточных напряжений, возникающих после обработки червяков из закаленной стали статически уплотненным шлифовальным материалом достигает 400 … 500 МПа, что сопоставимо с остаточными напряжениями при механическом полировании абразивной лентой. Проведенные исследования свидетельствуют о формировании при камерной обработке статически уплотненным шлифовальным материалом высоких качественных характеристик поверхностного слоя, что благоприятно отражается на эксплуатационных свойствах деталей. ЛИТЕРАТУРА 1. Якобсон М.О. Шероховатость, наклеп и остаточные напряжения при механической обработке, М.: Государственное научно-техническое издательство машиностроительной литературы, 1956. 2. Подзей А.В. и др. Технологические остаточные напряжения/ Машиностроение, М.: 1973.