ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ЛЕДОГАЗОГИДРАТНЫХ БЛОКОВ С ЦЕЛЬЮ ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ УГЛЕВОДОРОДНЫХ ГАЗОВ

реклама

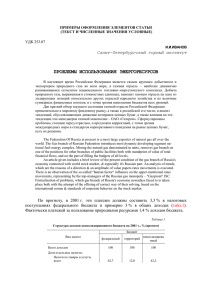

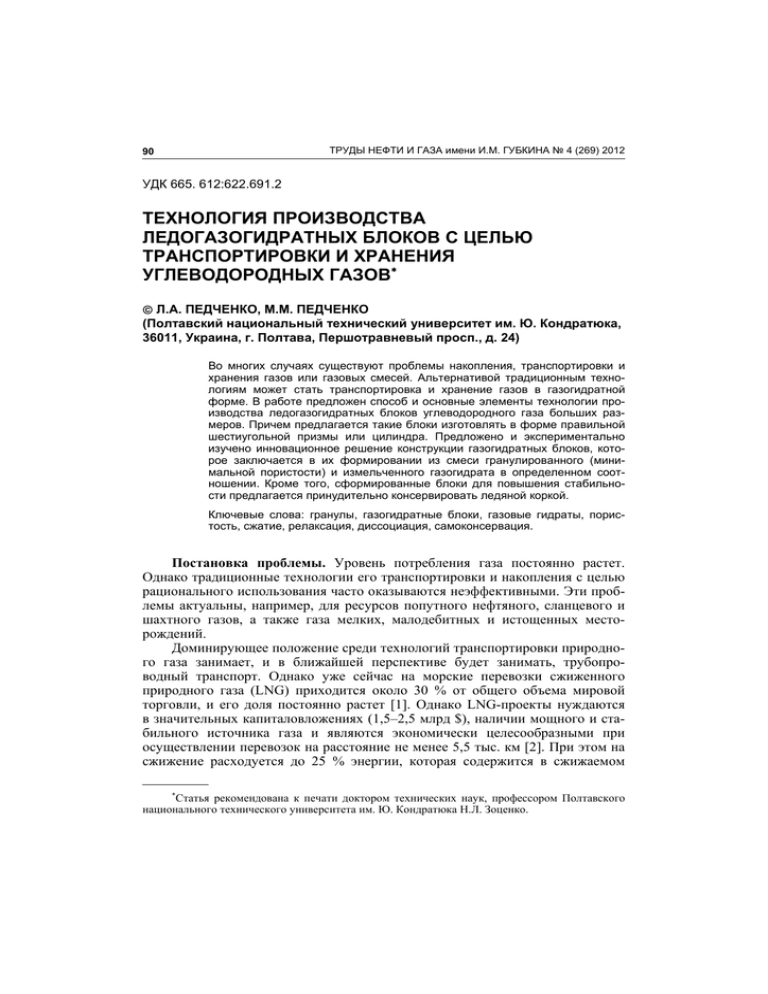

ТРУДЫ НЕФТИ И ГАЗА имени И.М. ГУБКИНА № 4 (269) 2012 90 УДК 665. 612:622.691.2 ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ЛЕДОГАЗОГИДРАТНЫХ БЛОКОВ С ЦЕЛЬЮ ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ УГЛЕВОДОРОДНЫХ ГАЗОВ∗ © Л.А. ПЕДЧЕНКО, М.М. ПЕДЧЕНКО (Полтавский национальный технический университет им. Ю. Кондратюка, 36011, Украина, г. Полтава, Першотравневый просп., д. 24) Во многих случаях существуют проблемы накопления, транспортировки и хранения газов или газовых смесей. Альтернативой традиционным технологиям может стать транспортировка и хранение газов в газогидратной форме. В работе предложен способ и основные элементы технологии производства ледогазогидратных блоков углеводородного газа больших размеров. Причем предлагается такие блоки изготовлять в форме правильной шестиугольной призмы или цилиндра. Предложено и экспериментально изучено инновационное решение конструкции газогидратных блоков, которое заключается в их формировании из смеси гранулированного (минимальной пористости) и измельченного газогидрата в определенном соотношении. Кроме того, сформированные блоки для повышения стабильности предлагается принудительно консервировать ледяной коркой. Ключевые слова: гранулы, газогидратные блоки, газовые гидраты, пористость, сжатие, релаксация, диссоциация, самоконсервация. Постановка проблемы. Уровень потребления газа постоянно растет. Однако традиционные технологии его транспортировки и накопления с целью рационального использования часто оказываются неэффективными. Эти проблемы актуальны, например, для ресурсов попутного нефтяного, сланцевого и шахтного газов, а также газа мелких, малодебитных и истощенных месторождений. Доминирующее положение среди технологий транспортировки природного газа занимает, и в ближайшей перспективе будет занимать, трубопроводный транспорт. Однако уже сейчас на морские перевозки сжиженного природного газа (LNG) приходится около 30 % от общего объема мировой торговли, и его доля постоянно растет [1]. Однако LNG-проекты нуждаются в значительных капиталовложениях (1,5–2,5 млрд $), наличии мощного и стабильного источника газа и являются экономически целесообразными при осуществлении перевозок на расстояние не менее 5,5 тыс. км [2]. При этом на сжижение расходуется до 25 % энергии, которая содержится в сжижаемом ∗ Статья рекомендована к печати доктором технических наук, профессором Полтавского национального технического университета им. Ю. Кондратюка Н.Л. Зоценко. ПРОЕКТИРОВАНИЕ, СООРУЖЕНИЕ И ЭКСПЛУАТАЦИЯ ТРУБОПРОВОДНОГО ТРАНСПОРТА 91 газе, кроме того для повторной газификации необходимо еще 5–6 % энергии [1]. Значительная часть мелких и средних отдаленных месторождений не разрабатывается, в том числе и в связи с проблемой транспортировки газа. В то же время около 80 % месторождений газа, которые открываются в последнее время, относятся к этой категории. Основные потери попутного нефтяного газа также формируются за счет малых и средних отдаленных месторождений, часть которых в мире продолжает стремительно расти. Однако организация сбора газа из таких месторождений по схемам, предложенным для больших газоперерабатывающих заводов, является непригодной. Кроме того, существующие в настоящее время технологии его использования экономически оправданы при значительных масштабах производства. При этом переход годовой производительности, например, от 50 до 10 тыс. т более чем вдвое повышает удельные расходы [3]. В связи с этим в мире постоянно ведется работа по усовершенствованию технологий добычи, транспортировки и хранения углеводородных газов. Ряд преимуществ для решения этих проблем, по сравнению с традиционными, имеет технология транспортировки газов в газогидратной форме. Однако, в связи с несовершенством технических и технологических решений, широкого внедрения она пока не приобрела. Анализ последних исследований и публикаций. Газовые гидраты в соответствующих условиях достаточно долгое время остаются в стабильном состоянии и могут использоваться для транспортировки газа на значительные расстояния [4]. Капитальные затраты на технологическую цепь NGH-технологии для транспортировки 4 млрд м3 природного газа на расстояние 5,5 тыс. км на 26 % ниже по сравнению с LNG-технологией [5]. Применение NGH-технологии будет экономически выгодным, начиная уже с расстояния 1000 км [6]. А поскольку газогидрат в своем составе содержит не только газ, но и воду, то именно это делает технологию NGH наиболее безопасной [7]. Лидером в области исследований и создания установок по производству газогидратов является Япония. Компания Mitsui Engineering & Shipbuilding Со. вместе с JOGMEC создала первую полупромышленную установку производительностью 600–800 кг/сут. На первой стадии производства образуется гидратная пульпа. На второй – газогидраты очищаются, после чего частичкам придаётся сферическая форма (диаметром 5–70 мм). Дальнейшее хранение газогидратов происходит в ёмкости при температуре около 253 К и атмосферном давлении. По такому же принципу работает установка синтеза газовых гидратов в г. Осака на базе Национального политехнического института Университета Осаки мощностью до 600 кг/сут. В Великобритании создана опытно-промышленная установка по производству гидратов производительностью 1 т/сут. Эта установка предназначена для отработки технологии получения газовых гидратов на морских платформах с дальнейшей их транспортировкой. Причем транспортировать и хранить газовые гидраты предлагается в жидком состоянии, лишь частично снизив их влажность [8]. 92 ТРУДЫ НЕФТИ И ГАЗА имени И.М. ГУБКИНА № 4 (269) 2012 Существует ряд технологий, которые предусматривают многофазный транспорт углеводородов, когда смесь состоит из нефти и искусственно созданных гидратов газа [9]. Недостатком данного способа являются дополнительные расходы на хранение газогидратных смесей в стабильном состоянии и разделение образованной смеси. На данный момент сухой гранулированный газогидрат рассматривается как основная форма его транспортирования. При этом предусматривается формирование из образованной газогидратной массы гранул. Лучшим вариантом являются гидратные структуры сферической формы размером от 2 до 20 мм. Они обеспечивают наиболее плотную укладку сыпучего вещества. Однако гранулированный газогидрат имеет ряд недостатков. При наличии даже незначительного количества льда в составе гидрата гранулы при хранении и транспортировке непременно будут смерзаться. Это потянет за собой необходимость его рыхления, что в свою очередь приведет к частичной диссоциации гидратной массы в результате механического воздействия [10]. Кроме того, большая площадь поверхности и образование системы открытых межгранулярных каналов стимулирует процесс объемной диссоциации газогидратной массы. Поэтому с целью эффективного заполнения объема хранилищ предложено производить блоки в форме кубов. Выгодным вариантом считается монолитный блок больших размеров [8]. Однако при транспортировке и погрузочно-разгрузочных операциях газогидрат сферической формы имеет преимущества, поскольку может перемещаться самостоятельно под действием силы тяжести, тогда как для перемещения газогидратных структур кубической формы необходима дополнительная энергия или создание поверхности скольжения. Отработанной технологии промышленного производства блоков больших размеров пока не существует. Формулировка целей статьи. На данное время в мире на разных стадиях разработки или внедрения существует несколько технологий и технологических решений, связанных с газогидратным транспортированием углеводородных газов. Основной составляющей таких технологий является установка для производства газогидрата. Данные установки, как действующие полупромышленные, так и те, которые находятся на стадии разработки, пока не очень совершенны с точки зрения оптимизации затрат энергии и промышленных операций. Кроме того, существуют проблемы чисто технологического характера: создание замкнутого цикла производства, эффективное отделение воды от газогидратной массы. Поэтому к газогидратным установкам технологии транспортировки и хранения углеводородных газов в газогидратной форме в условиях стабильности (метастабильности) выдвигается ряд требований: обеспечение максимального содержания газа при минимальных затратах энергии, охлаждение газогидрата до температуры, обеспечивающей проявление эффекта самоконсервации, перевод газогидратных структур в законсервированное состояние. Однако содержание газа в гидрате, а, следовательно, и экономические показатели процесса, определяются, прежде всего, термодинамическими условиями ПРОЕКТИРОВАНИЕ, СООРУЖЕНИЕ И ЭКСПЛУАТАЦИЯ ТРУБОПРОВОДНОГО ТРАНСПОРТА 93 их образования. Но в условиях реального производства зачастую ячейки газогидратной решетки заполняются частично, а захваченная вода удаляется не всегда эффективно. Кроме того, производительность установок зависит не столько от объема реактора, сколько от конструктивных особенностей, которые обеспечивают отведение тепла гидратообразования. Проведенный всесторонний анализ конструктивных особенностей известных газогидратных установок показал, что ни одна из них, по нашему мнению, не может в полной мере отвечать требованиям промышленного производства. Поэтому целью работы является разработка эффективной и приемлемой для внедрения в промышленных масштабах технологии производства гидратов углеводородных газов, пригодных для их транспортировки и длительного хранения. Изложение основного материала. На сегодняшний день рассматривается несколько концепций транспортировки природного газа в газогидратной форме. Однако наиболее привлекательной является транспортировка газогидрата в неравновесных условиях (при незначительной отрицательной температуре и атмосферном давлении). Наиболее перспективным, по нашему мнению, является метод производства газовых гидратов для транспортировки и хранения, защищенный патентом [11]. Он включает подготовку газа и воды, образование газогидрата, сепарацию (отделение от газогидрата газа и воды), охлаждение или замораживание газогидрата, формирование гидратных частиц (например, гранул диаметром 2–20 мм), охлаждение или замораживание образованных гранул, покрытие их ледяной коркой путём нанесения воды и замораживание её потоком охлажденного газа (рис. 1). Рис. 1. Схема метода производства газовых гидратов с целью транспортировки и хранения [12]: 1А, 1С, 8С − линии подачи газа; 2 − сепаратор; 3 − линия конденсата; 4 − компрессор; 5, 11, 17 − теплообменники; 6 − реактор; 7, 7А, 15 − линии подачи воды; 6А − охлаждающая рубашка реактора; 8А − газогидратная масса; 8В − гранулированный газогидрат; 9, 10, 16 − форсунки; 12 − устройство грануляции; 13 − зона принудительной консервации; 8D − целевой продукт 94 ТРУДЫ НЕФТИ И ГАЗА имени И.М. ГУБКИНА № 4 (269) 2012 Однако авторы считают, что при выполнении ряда технологических операций, согласно патенту [11], сложно, а в некоторых случаях и невозможно, достичь задекларированных результатов. Так, например, в [12] показано, что при производстве газогидрата диспергированием воды в газ значительная ее часть будет захвачена за счет образования прочной газогидратной корки вокруг капель, введённой в реактор воды. Кроме того, часть воды будет захвачена в межгранулярных полостях [13]. Эта вода достаточно сложно отделяется при последующей сепарации [12, 13]. Следовательно, значительное содержание воды в продукции снизит эффективность транспортировки газа. Также, исходя из конструкции реактора и необходимости отведения теплоты процесса гидратообразования, можно сделать вывод, что основная нагрузка при этом ложится на теплообменник, расположенный в реакторе, и охладительную рубашку реактора. В то же время, основную часть капель воды при контакте с газом планируется связать в гидрат. Но, как следует из работы [9], образованная таким способом смесь будет склонна к налипанию на теплообменные поверхности. Эффективность теплообмена при этом будет низкой. Кроме того, в случае охлаждения гидратной массы, формирования и замораживания гранул образуются монолитные ледогидратные структуры с нулевой пористостью. Поэтому операция по образованию ледяной корки с целью их консервации и увеличения механической прочности будет излишней. И наконец, попытка принудительной консервации гранул ледяной коркой, при их обдуве охлажденным газом, приведет к образованию газогидратной корки, поскольку процесс предлагается проводить под давлением, выше равновесного гидратообразования. Поэтому эта операция не достигнет планируемого результата. С учетом анализа, изложенного выше, мы предлагаем способ производства гидратов углеводородного газа с целью их транспортировки и хранения в виде ледогазогидратных блоков (ЛГБ) [14], схема установки для осуществления которого изображена на рис. 2. Особенностью предлагаемой установки является то, что отведение тепла гидратообразования, осевое перемешивание содержимого реактора гидравлической мешалкой 3, извлечение из реактора газогидратной массы через пассивное выводное устройство 6, ее подача в сепаратор 8, подпитка реактора водой совмещены в одну технологическую цепь прокачки материального потока. Кроме того, сырьевой газ (поток V) поступает сначала в блок осушки газогидратной массы 9. При этом гидратные частицы могут покрываться слоем более стабильного газогидрата за счет преобладающего вхождения в его состав более тяжёлых компонентов [8]. Одновременно происходит постепенное обогащение газа метаном. Отвод тепла гидратообразования при этом осуществляется газом осушки и частично через стенки устройства. Параметры процесса осушки поддерживаются таким образом, чтобы к моменту снижения температуры газогидратной массы ниже 273 К вся доступная для контакта вода перешла в гидрат. Давление в устройстве гидратообра- ПРОЕКТИРОВАНИЕ, СООРУЖЕНИЕ И ЭКСПЛУАТАЦИЯ ТРУБОПРОВОДНОГО ТРАНСПОРТА 95 Рис. 2. Схема установки для осуществления способа производства гидратов углеводородного газа с целью транспортирования и хранения: 1, 13, 16 – холодильники; 2 – насос; 3 – гидравлическая мешалка; 4 – реактор; 5 – барботажное устройство; 6 – пассивное выводное устройство; 7 – вибратор; 8 – сепаратор; 9 – устройство для осушки, принудительной консервации и замораживания газогидрата; 10 – устройство для измельчения газогидрата; 11 – устройство для гранулирования газогидрата; 12, 14 – сепараторы; 15 – устройство для смешивания и формирования газогидратных блоков; 17, 19 – камеры для подачи воды на поверхность газогидратных блоков; 18, 21 – холодильные камеры; 20 – вентилятор; I – ледогазогидратные блоки из установки; ІІ, VI – вода; ІІІ – фракция С5+; ІV – бутановая фракция; V – сырьевой газ; VII – азот или воздух зования, которое представляет собой реактор барботажного типа, поддерживается с учетом изменения состава газа в процессе осушки. Применение гидравлической мешалки дает возможность уменьшить объем реактора, увеличить время контакта газа с водой и направлять всплывающую на поверхность газогидратную массу за счет центробежной силы к выводному устройству 6. Для предотвращения образования гидратных пробок в выводной линии скорость гидратообразования регулируется таким образом, чтобы его концентрация не превышала 30 %. Для экономии энергии и повышения эффективности, рабочий орган вибрационного устройства разрушения гидратной корки вокруг капель 7 мы предлагаем разместить на линии вывода смеси из реактора. Таким образом, после отбора из реактора водогазогидратная смесь поддается вибрационной обработке, сепарации, принудительной консервации, замораживанию и поступает на агломерацию. Целью операции формирования газогидратных структур является максимальное снижение пористости для повышения удельного содержания газа и механической прочности, получение структуры с равномерной плотностью, снижение затрат энергии и времени производственного цикла. 96 ТРУДЫ НЕФТИ И ГАЗА имени И.М. ГУБКИНА № 4 (269) 2012 По результатам оценки существующих технологий, а также учитывая варианты возможных способов транспортировки, хранения и использования газогидрата, мы предлагаем формировать ЛГБ в форме цилиндров и правильных шестиугольных призм с соотношением диаметра и высоты не более чем 1:4, массой 50–200 кг для цилиндров и 300–1500 кг для призм. Такая форма и размеры предусматривают использование цилиндров в варианте неплотной укладки, когда предусмотрена необходимость постепенной диссоциации газогидрата, а в варианте долгосрочного хранения – призмы с возможностью максимально плотной укладки. Для разработки ресурсосберегающей технологии изготовления ЛГБ нами проведен ряд экспериментальных исследований по их формированию из предварительно подготовленной гидратной массы и с одновременным снижением пористости. При этом методикой экспериментальных исследований предусматривалось, что в случае разрушения ЛГБ пористость газогидрата, имеющая определенное значение, должна гарантировать проявление эффекта самоконсервации. На основе полученных результатов предлагаемая технология создания ЛГБ включает разделение высушенного и замороженного газогидрата на два потока с объемным соотношением соответственно 48 и 52 %, измельчение гидрата первого потока (диаметр частиц не больше 10 мм), формирование гранул диаметром 10–30 мм из гидрата второго потока, равномерного смешивания гранулированного и измельченного гидрата, формирование образованной смеси в блоки в форме цилиндров или шестигранных призм. Количество измельченного газогидрата берется из расчета, чтобы после уплотнения его объем соответствовал объему межгранулярного пространства. Расчеты структуры газогидратных блоков показали, что для формирования 1 м3 его объема необходимо 0,52 м3 гранул минимальной пористости и 0,844 м3 измельченного газогидрата с коэффициентом пористости 0,5. После формирования газогидратной массы получим укладку гранул, близкую к кубической. Сформированный блок будет состоять из 0,52 м3 гранулированного газогидрата с пористостью, близкой к нулевой и 0,48 м3 газогидрата с пористостью 0,12. Средняя пористость блока будет составлять 0,058. Образованные блоки можно хранить в замороженном виде без значительных потерь газа при атмосферном давлении за счет эффекта самоконсервации. Для лучшего хранения мы предлагаем сформированные блоки принудительно покрывать ледяной коркой. Как показали наши эксперименты, главным условием образования целостной ледяной корки оптимальной толщины является определение способа и нормы подачи жидкости. При этом ледяную корку на поверхности газогидратного блока необходимо образовывать путем двукратного нанесения на его поверхность воды распылением с промежуточной обдувкой охлажденным азотом или воздухом (например, с температурой 243 К). Кроме того, образование корки необходимо осуществлять под давлением, которое предотвращает диссоциацию гидрата данного состава, и при температуре фазового перехода воды в лед (близкой к нулю). Эксперименты по исследованию процесса диссоциации, механической прочности и условий проявления эффекта самоконсервации образцов газогид- ПРОЕКТИРОВАНИЕ, СООРУЖЕНИЕ И ЭКСПЛУАТАЦИЯ ТРУБОПРОВОДНОГО ТРАНСПОРТА 97 рата, изготовленных по предложенной выше технологии, показали их соответствие условиям транспортировки и длительного хранения при атмосферном давлении и незначительных отрицательных температурах. Выводы. Транспортировку углеводородных газов по газогидратной технологии целесообразно осуществлять в виде ледогазогидратных блоков больших размеров, которые имеют форму правильной шестиугольной призмы или цилиндра. Представленная разработка позволит наиболее эффективно удовлетворить требования технологии транспортирования и рационального использования углеводородных газов в виде газогидратов. ЛИТЕРАТУРА 1. Matteo Marongiu-Porcu. The Economics of Compressed Natural Gas Sea Transport/Matteo Marongiu-Porcu, Xiuli Wang, Michael J. Economides//Russian Oil & Gas Technical Conference and Exhibition held in Moscow, Russia, 28–30 October, 2008. 2. Economides M.J., Kai Sun, Subero G.U. Compressed Natural Gas (CNG): An Alternative to Liquefied Natural Gas (LNG)//Journal SPE Production & Operations. − 2006. − Vol. 21 (2). − P. 318−324. 3. Книжников А.Ю., Пусенкова Н.Н. Проблемы и перспективы использования НПГ в России и мире//Ежегодный обзор, Всемирный фонд дикой природы России–ИМЭМО РАН. − 2009. – 28 с. 4. Gudmundsson J.S., Parlactuna M., Khokhar A.A. Storing Natural Gas as Frozen Hydrate// SPE Production & Facilities. − 1994. − 9 No.1 (Feb.). − P. 69−73. 5. Gudmundsson J.S., Borrehaug A. Natural Gas Hydrate an Alternative to Liquified Natural Gas [Электронный ресурс]. – Trondheim, 1996, January – Режим доступа: http://www.ipt.unit.no/~jsg/ forskning/hydrater. 6. Gudmundsson J.S., Graff O.F. Hydrate non-pipeline technology for transport of natural gas [Электронный ресурс]. – Режим доступа: http://www.igu.org/html/wgc 2003/WGC pdffiles/ 10056_1046347297_14776_1.pdf. 7. Kanda H. Economic study on natural gas transportation with natural gas hydrate (NGH) pellets /23rd World Gas Conference, Amsterdam, 2006. 8. Якушев В.С. Современное состояние газогидратных технологий: Обз. инф. – М.: ООО «ИРЦ Газпром», 2008. – 88 с. 9. Andersson V., Gudmundsson J.S. Transporting Oil and Gas Hydrate Slurries. 14th International Conference on Slurry Handling and Pipeline Transport, Hydrotransport 14, Maastricht (Netherlands, 8−10 September 1999). − Netherlands, 1999. 10. Dawe R.A., Thomas S., Kromah M. Hydrate Technology for Transporting Natural Gas//Engineering Journal of the University of Qatar. − 2003. − Vol. 16. − Р. 11−18. 11. Patent № 5536893, US. Method for production of gas hydrates for transportation and storage [Text]/J.S. Gudmundsson; inventor J.S. Gudmundsson. − № 195748; 07.01.1994; pub. 16.07.1996. − 7 p. 12. Zhong D.L. Natural Gas Hydrate and Growth on Suspended Water Droplet. Proceeding of the 6th International Coference on Gas Hydrates (ICGH 2008), Vancouver, British Columbia, Canada, July 6–10, 2008. 13. Khokhar A.A. Storage Properties of Natural Gas Hydrates, Dr.Ing. Thesis/A.A. Khokhar// Department of Petroleum Engineering and Applied Geophysics, NTNU. − Trondheim, 1998. − P. 62–65. 14. Патент № 68780, Україна. Спосіб виробництва гідратів попутного нафтового газу з метою їх транспортування і зберігання / Педченко Лариса Олексіївна; Педченко Михайло Михайлович. – № 201111388; Заявл. 26. 09. 2011; Опубл. 10. 04. 2012; Бюл. № 7, 2012 р. ТРУДЫ НЕФТИ И ГАЗА имени И.М. ГУБКИНА № 4 (269) 2012 98 Лариса Алексеевна ПЕДЧЕНКО окончила в 2002 г. Полтавский государственный педагогический университет им. В.Г. Короленко, Украина. Аспирант кафедры добычи нефти и газа и геотехники Полтавского национального технического университета имени Юрия Кондратюка. Автор 15 научных работ в области газогидратных технологий. Larisa A. PEDCHENKO graduated from the V.G. Korolenko Poltava State Pedagogical University, Ukraine in 2002. She is PhD student of the Department of Oil and Gas and Geotechnics of the Yuri Kondratyuk Poltava National Technical University. He is author of 15 publications in the field of gas hydrate technology. E-mail: [email protected] Михаил Михайлович ПЕДЧЕНКО родился в 1967 г., окончил в 2000 г. Государственное высшее учебное заведение «Украинский государственный химико-технологический университет», г. Днепропетровск, Украина. Аспирант кафедры добычи нефти и газа и геотехники Полтавского национального технического университета имени Юрия Кондратюка. Автор 18 научных работ в области газогидратных технологий. Mikhail M. PEDCHENKO was born in 1967; he graduated from the Ukrainian State University of Chemical Technology, Dnepropetrovsk, Ukraine in 2000. He is PhD student the Department of Oil and Gas and Geo-technics of the Yuri Kondratyuk Poltava National Technical University. He is author of 18 publications in the field of gas hydrate technology. E-mail: [email protected] УДК 621.642.07 ОПЫТ РАЗРАБОТКИ НОРМАТИВНОЙ БАЗЫ В ОБЛАСТИ РЕЗЕРВУАРОСТРОЕНИЯ В РЕСПУБЛИКЕ БЕЛАРУСЬ∗ © Л.М. СПИРИДЕНОК, А.И. БОНДАРЧУК (УО «Полоцкий государственный университет», 211440, Республика Беларусь, г. Новополоцк, ул. Блохина, д. 29) Статья посвящена разработке технического кодекса установившейся практики «Стальные вертикальные цилиндрические резервуары для хранения нефти и нефтепродуктов. Правила проектирования и устройства». Рассмотрены вопросы по регламентированию требований изготовления резервуаров методами рулонирования и полистовой сборки в зависимости от объема резервуара, методика расчета двустенного резервуара, расчета стенки резервуара методом «средней точки». Метод является приоритетным, так как при проектировании резервуаров с полученными толщинами стенки, мы не только обеспечиваем надежность резервуара, но и имеем существенную экономию металла. Ключевые слова: разработка, резервуар, защитная стенка. ∗ Статья рекомендована к печати проректором по научной работе УО «ПГУ» Д.О. Глуховым.