Производство ламината

advertisement

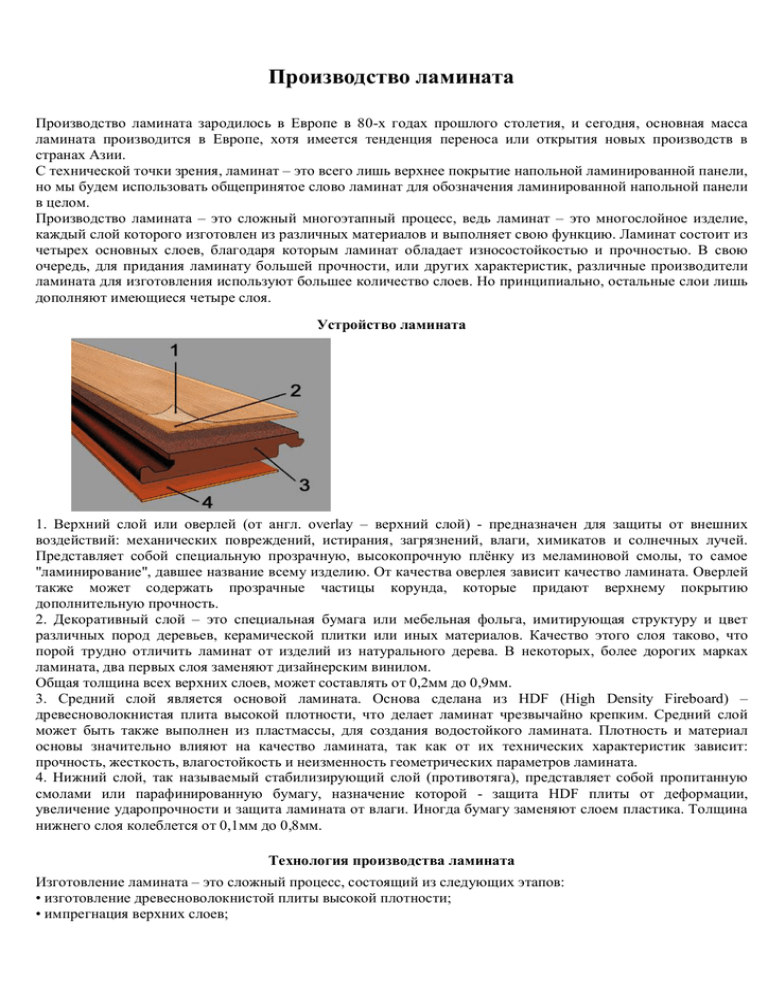

Производство ламината Производство ламината зародилось в Европе в 80-х годах прошлого столетия, и сегодня, основная масса ламината производится в Европе, хотя имеется тенденция переноса или открытия новых производств в странах Азии. С технической точки зрения, ламинат – это всего лишь верхнее покрытие напольной ламинированной панели, но мы будем использовать общепринятое слово ламинат для обозначения ламинированной напольной панели в целом. Производство ламината – это сложный многоэтапный процесс, ведь ламинат – это многослойное изделие, каждый слой которого изготовлен из различных материалов и выполняет свою функцию. Ламинат состоит из четырех основных слоев, благодаря которым ламинат обладает износостойкостью и прочностью. В свою очередь, для придания ламинату большей прочности, или других характеристик, различные производители ламината для изготовления используют большее количество слоев. Но принципиально, остальные слои лишь дополняют имеющиеся четыре слоя. Устройство ламината 1. Верхний слой или оверлей (от англ. overlay – верхний слой) - предназначен для защиты от внешних воздействий: механических повреждений, истирания, загрязнений, влаги, химикатов и солнечных лучей. Представляет собой специальную прозрачную, высокопрочную плёнку из меламиновой смолы, то самое "ламинирование", давшее название всему изделию. От качества оверлея зависит качество ламината. Оверлей также может содержать прозрачные частицы корунда, которые придают верхнему покрытию дополнительную прочность. 2. Декоративный слой – это специальная бумага или мебельная фольга, имитирующая структуру и цвет различных пород деревьев, керамической плитки или иных материалов. Качество этого слоя таково, что порой трудно отличить ламинат от изделий из натурального дерева. В некоторых, более дорогих марках ламината, два первых слоя заменяют дизайнерским винилом. Общая толщина всех верхних слоев, может составлять от 0,2мм до 0,9мм. 3. Средний слой является основой ламината. Основа сделана из HDF (High Density Fireboard) – древесноволокнистая плита высокой плотности, что делает ламинат чрезвычайно крепким. Средний слой может быть также выполнен из пластмассы, для создания водостойкого ламината. Плотность и материал основы значительно влияют на качество ламината, так как от их технических характеристик зависит: прочность, жесткость, влагостойкость и неизменность геометрических параметров ламината. 4. Нижний слой, так называемый стабилизирующий слой (противотяга), представляет собой пропитанную смолами или парафинированную бумагу, назначение которой - защита HDF плиты от деформации, увеличение ударопрочности и защита ламината от влаги. Иногда бумагу заменяют слоем пластика. Толщина нижнего слоя колеблется от 0,1мм до 0,8мм. Технология производства ламината Изготовление ламината – это сложный процесс, состоящий из следующих этапов: • изготовление древесноволокнистой плиты высокой плотности; • импрегнация верхних слоев; • облицовывание плиты; • распилка и фрезерование панелей; • упаковка. Изготовление древесноволокнистой плиты высокой плотности Основой ламината служит плита HDF (High Density Fireboard) – это ХДФ плита высокой плотности (от 830-860 кг/м3). Чем выше плотность производимой плиты, тем выше влагостойкость и механическая прочность ламината. Толщина HDF плиты используемой для изготовления ламината может составлять от 5,8мм до 12,1мм. Сырьем для производства плиты HDF служит дерево, которое очищают от коры, после чего при помощи специальных станков рубят на щепу. Далее ее промывают, чтобы избавиться от посторонних включений (грязь, песок и т.д.). После промывки, щепа нагревается паром в специальных бункерах до температуры 165°С - 175°С. Это делается для размягчения щепы. После нагрева, щепа становиться очень пластичной, что позволяет размельчить ее на волокна. К размельченной на волокна древесной массе добавляют различные добавки и связующие: смолы, антисептики, парафин и т.д. После этого волокнистую массу подвергают сушке в сушилке, на выходе из которой влажность массы не должна превышать 9%. При помощи специальных агрегатов волокна равномерно распределяются по установленной высоте и ширине транспортера непрерывным ковром. После этого ковер подвергается предварительному прессованию, в процессе которого из ковра выдавливается воздух, а его толщина уменьшается до 7 раз. После предварительного прессования, ковер приобретает вид плиты. После чего, плита подвергается основному прессованию. Двигаясь далее по конвейеру, после прессования, непрерывную ленту прессованного волокна обрезают по ширине и длине на необходимые размеры. После этого, плиты охлаждают в специальном охладителе в течение 20-25 минут. После чего плиты временно складируются штабелями. Следующим этапом после прессования плиты является процесс шлифования и калибровки готовой плиты HDF. При помощи специальных станков плиты делаются идеально ровными и одинаковыми по толщине. Для того чтобы сделать плиту будущего ламината влагостойкой, некоторые производители производят полную пропитку готовой HDF плиты влагоотталкивающими средствами. Импрегнация верхних слоев Импрегнация – это пропитывание материала специальными составами. Верхние слои ламината пропитываются смолами с различными добавками, при застывании, которые образуют прочный слой. От рецептуры составов для пропитки, зависит прочность и износостойкость верхнего слоя ламината, а, следовательно, и его класс. В некоторых случаях в пропитку добавляют частицы корунда, который повышает износостойкость ламината. Процесс импрегнации верхних слоев ламината заключается в том, что посредством системы валов, бумага из рулонов или оверлей, проходя через заполненные смолами с различными добавками ванны, пропитывается раствором, после чего, попадает в сушильную камеру. Таким образом, верхние слои, пропитываются смолами, которые расплавляются при нагревании. Многие производители ламината не занимаются импрегнацией верхних слоев, а покупают их уже готовыми. Облицовывание плит Для получения ламинированной плиты, необходимо произвести облицовку HDF плиты бумажно-смоляными пленками и оверлеем. Для этого существуют множество способов производства ламината: HPL (High Pressure Laminate) – ламинат высокого давления; CPL (Continuous Pressure Laminate) – ламинат конвейерного производства; DPL (Direct Pressure Laminate) – ламинат прямого прессования; CML (Continuous Multilayer Laminate) или RML (Reinforced Multilayer Laminate) – ламинат непрерывного многослойного прессования; PDL (Printed Decor Laminate) – технология печати рисунка; ELESGO (ELEktronen Strahl Gehaertete Oberflache) - метод затвердевания поверхности электронным лучом. HPL и CPL технологии Технология HPL – это самая первая технология производства ламината. Технология HPL представляет собой процесс каширования - склеивание двух материалов при помощи клея. Существует три способа каширования: холодное, теплое и горячее. Самая распространенная – технология горячего каширования, так как качество склейки при этом гораздо лучше. При технологии HPL, процесс каширования начинается с очистки склеиваемых поверхностей от пыли. После чего на поверхность ровным слоем наносятся отвердитель и клей. Далее, две склеиваемые поверхности, при температуре около 200°С, спрессовываются вместе при высоком давлении на многоэтажных прессах. Технология HPL – это двухэтапный процесс, выполняемый кашированием. На первом этапе склеивается оверлей и декоративный слой. Могут применяться верхние слои как прошедшие процесс импрегнации, так и не прошедшие. Если слои прошли процесс импрегнации, то есть уже пропитаны клеем и подсушены, то клей не наноситься, а слои сразу подвергаются прессованию. В процессе прессования, при высокой температуре, клей расплавляется и склеивает поверхности. На втором этапе, для получения ламината, склеиваются сразу три материала: полученное комбинированное верхнее покрытие, основание и нижний слой. Одна из разновидностей технологии HPL является технология CPL, при которой используются конвейерные прессы. При данной технологии, проходя через нагретые до 200°С вальцы–прессы, верхний слой прикатывается к плите. При использовании двух и более верхних слоев, а как правило это так, эти слои аналогично склеиваются между собой, и уже потом прикатываются к плите HDF. DPL и CML технологии Наиболее распространенная технология изготовления ламината – это технология DPL. При технологии DPL происходит одновременное спрессовывание, при высокой температуре, всех слоев ламината. При этой технологии производства ламината не используется клей, так как применяются слои прошедшие процесс импрегнации, то есть пропитанные не полностью отвержденной меламино-содержащей смолой, которая при горячем прессовании (до 200°С) плавиться, и склеивает поверхности. После отверждения, смола и оверлей превращаются в монолитный поверхностный слой ламината. Некоторые производители ламината добавляют несколько слоев крафт-бумаги между декоративным слоем и основой. Это придает дополнительную прочность и твердость панели ламината. При этом качество ламината улучшается, но и увеличивается цена. Данная разновидность DPL технологии, с применением дополнительных слоем, называют СML или RML технология. PDL технология При PDL технологии, декоративный рисунок наноситься прямо на плиту HDF. Таким образом, отпадает необходимость использовать дополнительный декоративный слой бумаги. Все остальные этапы производства, выполняются по технологии DPL. Технология ELESGO Технология ELESGO (ELEktronen Strahl Gehaertete Oberflache) заключается в особом изготовлении верхнего слоя ламината. Верхний слой изготавливается методом затвердевания поверхности под воздействием электронного луча, а не при помощи прессов и высоких температур. Существенное отличие состоит в том, что вместо меламиновых смол, используют акрилатные смолы. Верхний слой ламината, при технологии Elesgo состоит из трех слоев. Для изготовления верхнего слоя ламината, декоративный слой (бумага с рисунком) покрывают двумя слоями оверлея, пропитанными составом акрилатной смолы и минеральных частиц (корунд), которые придают поверхности прочность к истиранию и царапинам. После этого, этот трехслойный сэндвич подвергают облучению электронным лучом, под воздействием которого, слои затвердевают и образуют высокопрочную эластичную пленку. На плиту HDF сверху и снизу наносят термоактивный клей, и при помощи пресса, при температуре 200°С, спрессовывают все три слоя ламината (верхний, основа, нижний). Преимущества данного метода в том, что не используются растворители, а значит ламинат, более экологичен. К тому же акрилатная смола антистатичная и более прозрачна, что обеспечивает лучшую видимость декоративного слоя. Практически, во всех технологиях производства, возможно изготовление как гладкой, так и структурной поверхности ламината. Структурность или гладкость поверхности, достигается при прессовании верхнего слоя. При прессовании, часть клея находящаяся поверх оверлея принимает структуру поверхности пластин пресса. Таким образом, меняя пластины пресса, можно получать панели с различной поверхностью. При изготовлении структурной поверхности ламината, важно, чтобы структура пластины пресса, соответствовала, рисунку на декоративной бумаге, и там где нарисован сучок, должен быть рельеф сучка. Все больше производителей при производстве ламината применяют дополнительный звукопоглощающий слой с нижней стороны панели. Этот слой препятствует распространению звука по вашей квартире. Разные производители ламината, применяют разные материалы в качестве звукоизолирующего слоя. Очень часто, в качестве звукоизолирующего слоя, используется пробка. Распилка и фрезерование панелей Последним важным этапом производства является изготовление ламината необходимого размера. При помощи распиловочного оборудования для ламината, листы ламината нарезаются на необходимые размеры. У каждого производителя ламината свои размеры ламината. После нарезки на пластины, при помощи фрезеровочного оборудования, из кромок ламината вырезаются шип и паз, при помощи которых они скрепляются. Современные плиты HDF позволяют вырезать шип и паз определенного профиля, которые называют замками ламината. При помощи этих замков панели ламината плотно скрепляются между собой без применения клея. От качества замка ламината и прочности листа HDF зависит качество, прочность и плотность соединения панелей ламината. Некоторые производители изготавливают замки ламината с применением металлических или резиновых вставок. В некоторых случаях, после фрезеровки, кромки ламината покрывают восковыми соединениями, чтобы защитить их от проникновения влаги. После этого поверхность ламината очищается и упаковывается на специальном оборудовании. Производство ламината все еще продолжает развиваться. Развитие идет по нескольким направлениям, таким как: • усовершенствование производственного процесса; • техническое усовершенствование панелей ламината (замки ламината, звукопоглощение, увеличение прочности, улучшение качества ламината, водостойкость ламината и т.д.); • расширение дизайнерских изысков (расцветки, структурность поверхности, форма панели ламината и другие). Благодаря этому развитию, панели ламината, порой сложно отличить от паркета или плитки. Что такое ламинат? Технические характеристики Прежде, чем углубляться в рассказ об этом материале, стоит уточнить терминологию. Термин "ламинат" краток, но слегка неточен. Ламинированию, т.е. нанесению на поверхность пластиковой пленки, может подвергаться множество материалов: от бумаги или картона до ДСП и даже стальных листов. Другое устойчивое словосочетание "ламинированный паркет" еще больше неудачно: во-первых, это - не паркет, а во-вторых, настоящий паркет не ламинируют - его просто покрывают лаком. Пожалуй, наиболее корректным следует признать наименование "ламинированное напольное покрытие" (несколько громоздко, зато достаточно точно). Первый ламинированный пол был изготовлен в середине 80-х годов прошлого века, в Швеции. Сегодня это самое молодое напольное покрытие занимает более 10% мирового рынка всех полов. Чем же отличается ламинированное напольное покрытие от обычного паркета? Ответ краток – всем! И прежде всего конструкцией и свойствами материала. По внешнему виду ламинат представляет собой тонкие 6-14 мм листы, длиной 100-140 и шириной около 20 см, которые по краям снабжены шипами и пазами для стыковки друг с другом. Лицевая сторона может иметь расцветки и фактуру десятков видов пород древесины (и не только), на чем и заканчивается их сходство с паркетом. Заглянем внутрь... Материал доски представляет собой подобие слоеного пирога. 1. Верхним, защитным, слоем служит специальная высокопрочная пленка из меламиновой или акриловой смолы - то самое "ламинирование", давшее название всему изделию. Это покрытие бывает однослойным и многослойным композитным. Верхний слой несет на себе важнейшую функцию защиты от внешних воздействий: прежде всего, от истирания; также он противостоит влаге и загрязнению, химикатам и солнечным лучам. Теперь понятно, что именно этот верхний "корж" во многом и определяет качество и стоимость всего "слоеного пирога". 2. Следующий слой - декоративный - представляет собой специально обработанную и пропитанную бумагу или мебельную фольгу, имитирующую породы дерева или фактуры и расцветки иных материалов, например, алмаза, песка, белого камня, графита, ржавого железа, шахматной клетки и т.д. 3. Главная составляющая ламинатной напольной доски - основной несущий слой из материала HDF (High Density Fibreboard), что в переводе с английского означает – древесная плита высокой плотности. Немцы то же самое называют Hoch Dienste Faserplatte. Главные качества этого материала - прочность, жесткость, неизменность геометрических параметров и способность противостоять влаге. Кстати, ближайшим родственником HDF является весьма популярный в производстве мебели и стеновых панелей материал MDF (Medium Density Fibreboard или Mitteldienste Faserplatte) – древесная плита средней плотности. Опыты по использованию МDF в качеcтве основы для напольного покрытия давно оставлены - слишком непрочный материал. 4. Наконец, нижний слой "пирога", так называемая противотяга , - нерафинированная или пропитанная смолами пленка, чье назначение - защита HDF-слоя от влаги и стабилизация геометрии всей плиты. Сегодня самыми популярными технологиями производства ламинированных полов являются: Ламинат Высокого Давления (HPL- High Pressure Laminate) и Ламинат Прямого давления (DPL - Direct Pressure Laminate). В чем же их сходство и отличие? Ламинат Высокого Давления, или композитный ламинат, состоит из нескольких слоев пленок, пропитанных высокопрочными смолами. Поверх пленок наносится защитный слой оксида алюминия или корунда. Именно на него приходится первый и основной износ от пятен, истирания, царапин, солнечного и электрического света. Под слоями пленок находится декор, имитирующий цвет дерева, камня, керамики или передающий эксклюзивный дизайн. Под декоративным слоем располагаются базовые слои. Они отвечают за ударопрочность покрытия и за эффект беспроблемного прожигания сигаретой. Все эти слои соединяются вместе под воздействием высокой температуры и пресса. В результате получается композитный материал в пластинах толщиной от 0,5 до 0,9 мм (в зависимости от коллекции). Далее полученный композитный слой прессуется с основой (HDF) и оборотным листом (противотягой). Качество и срок гарантий, которые представляют производители, зависит от толщины верхнего слоя, а не от общей толщины планки. Ламинат Прямого Давления состоит из одного слоя высокопрочной пленки и декора, которые в одну стадию прессуются с HDF. Толщина ламинированного слоя этого типа составляет от 0,2 до 0,4 мм. Оборотный лист применяется такого же типа, что и у лицевой части. Оценим качество Достоинств у ламинированного покрытия много. Во-первых, ламинированный слой, в отличие от деревянного паркета, не требует циклевания, шлифования и покрытия лаком. Во-вторых, ламинат не выгорает на солнце, а любое пятно от пролитого кетчупа или упавшей сигареты легко удаляется с помощью ацетона. Ламинат Высокого Давления обладает особой экологичностью, т.к. эмиссия вредных для организма человека веществ отсутствует. Поэтому даже люди со склонностью к аллергическим заболеваниям будут чувствовать себя комфортно в помещениях с таким покрытием. С целью единой оценки качества в 1999 г. были введены Европейские нормы для ламинированных полов, утвержденные Европейской Ассоциацией производителей ламинированных полов (EPLF), в которую входят 19 стран-производителей. Каждый тип пола проходит испытания по 18 различным тестам, таким, как истираемость, ударопрочность, звукоизоляция, стойкость к царапинам, к свету и т.д. Тестирование полов достаточно тонкий момент. Практика показала, что большая часть потребителей совершенно не в курсе, как оценивать износоустойчивость ламината. Одним из методов оценки износоустойчивости является «Табер-тест». Поэтому следует рассказать, что же такое "Табер-тест", который определяет количество "оборотов". Тест состоит в том, что к лицевой поверхности ламината прижимается абразивный инструмент - шлифовальный круг с точно определенными параметрами. (При этом единого универсального инструмента для определения износоустойчивости ламината не существует. Следовательно, каждый производитель использует оборудование, имеющееся у него в распоряжении. И не факт, что у другого производителя будет точно такой же "Табер-тест"). Количество оборотов этого круга до истирания верхнего защитного слоя ламината (обычно от 6000 до 20000) и указывается, как правило, в качестве главной характеристики. Здесь есть одна тонкость: в ходе испытания сначала определяют величину IP (initial phase - начальная фаза) - число оборотов, после которого появляются первые признаки потертости, потом - FP (final phase - конечная фаза), когда износ составляет уже 95%, и наконец, высчитывают среднее арифметическое АТ (Average Taber). Указывают же в рекламах, прайс-листах или ценниках, чаще всего, только одну величину, причем без буквенного обозначения IP, FP или AT (TT, просто T), что не позволяет потребителю определить истинные характеристики ламината, а также дает возможность недобросовестному продавцу подкорректировать данные в нужную сторону. Поэтому, в настоящее время, все производители перешли на более простую методику оценки – по классам эксплуатации. Классы эксплуатации ламината Проще говоря, классы эксплуатации обозначают, сколько времени ламинат будет сохранять свой внешний вид при различных на него нагрузках. Существует европейская норма (EN 13329), которая включает в себя 18 тестов, после проведения, которых ламинату присваивается тот или иной класс. Это норма выделяет 2 большие группы ламинированных напольных покрытий: ламинат для коммерческой эксплуатации и ламинат для домашнего использования. Ламинат для коммерческой эксплуатации - это ламинат со сроком службы в коммерческих помещениях от 3 до 6 лет. Соответственно, если пол коммерческой эксплуатации используется дома, то срок жизни ламината увеличивается в два, в три раза. Многие гарантии свыше 10 лет означают, что данный пол именно в домашних условиях пролежит столько, но никак не в коммерческих. 31 класс эксплуатации - это эксплуатация пола в коммерческих помещениях со слабой нагрузкой. Срок службы пола около 2-3 лет. В домашних условиях пол может пролежать 10-12 лет. Сегодня в России наиболее распространенный класс ламината. В офисах применятся в приемных, переговорных, небольших кабинетах. Обратите внимание: на упаковке должно стоять следующее обозначение 32 класс эксплуатации - это эксплуатация пола в коммерческих помещениях со средней нагрузкой. Срок службы пола 3-5 лет. В домашних условиях пол может пролежать 12-15 лет. 32 класс наиболее оптимальный выбор и для дома и для офиса. Обратите внимание: на упаковке должно стоять следующее обозначение 33 класс эксплуатации - это эксплуатация пола в коммерческих помещениях с интенсивной нагрузкой. Срок службы пола около 5-6 лет. В домашних условиях пол может пролежать 15-20 лет. Учитывая длительный срок эксплуатации в домашних условиях, некоторые производители дают пожизненную гарантию. Несомненным достоинством этого пола является то, что его внешний вид будет сохраняться максимальное возможное для ламината время. Обратите внимание: на упаковке должно стоять следующее обозначение Ламинат для домашнего использования - это ламинат, срок эксплуатации которых не превышает 5-6 лет в домашних условиях. Обычно это полы на 6 или 7мм плите HDF или даже MDF. Отличительная особенность этих полов - цена. Ламинат для домашнего использования делят на условные 3 группы: 21 класс эксплуатации - данный пол имеет срок службы не более 1-2 лет. На российском рынке сегодня, такой пол отсутствует. Область применения - спальни, кладовки то есть помещения со слабой эксплуатацией пола в домашних условия. Обратите внимание: на упаковке должно стоять следующее обозначение 22 класс эксплуатации - пол со сроком службы 2-4 года. На российском рынке такой пол, как и 21 класс, отсутствует. Область применения - спальни, кладовки, детские, гардеробные, то есть помещения со средней эксплуатацией пола в домашних условия. 23 класс эксплуатации - пол со сроком службы 4-6 лет. Наиболее популярный формат ламинатов в России до 2001 года. Область применения - спальни, кладовки, детские, гардеробные, столовые, кухни, коридоры, то есть помещения с высокой эксплуатацией пола в домашних условияx. Обратите внимание: на упаковке должно стоять следующее обозначение Типы соединения CLICK и LOCK (LOC) Бесклеевой ламинат обычно подразделяют на 2 большие группы: ламинат на сборно-разборных замках (Click) и ламинат на замках защелках (Lock) Click замок Lock замок Частенько Click замки называют "двойными замками", или еще чаще - замками под 45 градусов. Тем не менее, сборно-разборная суть этих соединений от многообразия названий не меняется. Click соединение под 45° Click соединение под 45° Принципиальная разница между ними только в особенностях монтажа, а не в том, как принято считать, что ламинат с Click замком можно неоднократно собрать и разобрать нежели ламинат с lock замком. Lock соединение. Вид снизу доски. Lock соединение. Вид снизу доски. Основное преимущество Click замка в том, что практически сведена к нулю вероятность повреждения досок при его сборке. Соответственно профессиональному укладчику намного удобнее работать с таким полом. Сборка ламината с lock замками, все же, требует определенных навыков. Click соединение. Вид на замок сверху доски. Click соединение. Вид на замок снизу доски. Дополнительным преимуществом Click замка считается прочность соединения панелей и, как следствие, срок службы пола без щелей. Ламинат с Click замком может лежать на поверхности с перепадом до 3мм на 1 погонный метр, но мы не рекомендуем осуществлять такой монтаж, в силу ускоренного износа ламината в области замкового соединения. Да и попросту в силу того, что пол будет "болтаться". Ламинат с lock замком более требователен к ровности основания. Click соединение. Итак, lock замки - это простой экономичный вариант. Как правило, такой ламинат стоит недорого, и их сборку следует доверить профессионалам. Ламинаты с Click замками - это более технологичные и надежные напольные покрытия. При внимательном ознакомлении с инструкцией по монтажу их сборка проста даже непрофессионалу. Мы рекомендуем, вне зависимости от типа замка и класса выбранного Вами ламината, дополнительно использовать герметик Click Guard, позволяющий защитить соединение панелей от попадание влаги. Это позволит дополнительно скрепить замковое соединение, значительно продлевая эксплуатационный срок службы пола. Способы монтажа Процесс укладки напоминает игру с детским конструктором - настолько точно и быстро стыкуются между собой паркетины-модули. Легкость и простота укладки зависят от многих факторов: прежде всего, от того, насколько будет ровным Ваш черновой пол. Потратив время и силы на подготовительные работы по выравниванию поверхности, Вы сэкономите их при самой укладке, а поторопившись, можете столкнуться с тем, что уложенный ламинат будет прогибаться, ходить ходуном, скрипеть, расходиться по швам и т.д. Процесс укладки ламинированного покрытия детально описывается в инструкциях-рекомендациях, которыми каждая уважающая себя фирма-производитель обязательно сопровождает свой товар. Основной принцип - соблюдение "плавающей" технологии укладки, которая предполагает, что пол крепится "шип в паз" и не фиксируется к основанию. Также, в связи с сезонными расширениями и сжатиями пола, необходимо соблюдать отступы (5-7 мм) от стен, труб и всех фиксированных объектов, дверных проемов, сводов, углов комнат в помещениях больше, чем 8 х 12 м. В этом случае пол будет "дышать" без риска покоробиться. Также, если Вы хотите настелить единое полотно во всех помещениях, необходимы переходные пороги, (малейший упор в какой-то точке может привести к вспучиванию пола). Еще один важный момент: кладут ламинат и вдоль, и поперек, по направлению от окна к двери. Это создает впечатление большей объемности помещения и считается классикой укладки полов. Прежде чем приступать к укладке, ламинат должен вылежатся в середине комнаты в течение 48 часов при стабильной температуре (минимум 18) и относительной влажности более 70%. Обратите внимание: все пачки ламината должны быть запечатаны. Данная процедура необходима для того, чтобы ламинат адаптировался к условиям будущей укладки. При самостоятельной укладке мы настоятельно рекомендуем Вам ознакомится с правилами монтажа ламината, которые находятся в каждой пачке на прилагаемом к полу вкладыше. Обратите внимание: ламинат не укладывается в ванных комнатах, в душевых и саунах, то есть в помещениях с повышенной влажностью. Так как ламинат укладывается плавающим способом, то есть панели ни коем образом не должны быть прикреплены к основанию, соответственно СТРОГО воспрещается жесткое крепление панелей к основанию при помощи гвоздей, шурупов, клея и т.д. Обратите внимание: все пачки ламината должны быть целыми, а доски не поврежденными. Бракованные панели нельзя использовать в монтаже пола, так как на них не распространяется гарантия, и они не подлежат возврату. В случае обнаружения брака в процессе монтажа - прекратите укладку и оформите возврат нераспечатанных пачек фирме продавцу. Укладка ламината допустима на линолеум, паркетную доску или иное основание при условии соблюдения требований ровности, прочности и влажности оснований для укладки ламината. Не желательна укладка ламината поверх коврового покрытия из-за эффекта "статического разряда". Если укладка производится на бетонное основания, то относительная влажность не должна превышать 2,5%. Все неровности стяжки, превышающие 3mm на 1 м.п. должны быть устранены. Основание должно быть чистым, сухим, ровным и прочным. Начните укладку таким образом, чтобы свет из окна падал параллельно швам ламината. В случае перпендикулярного падения свет, швы от ламината будут видны более отчётливо. Если вы хотите сделать ламинат на основание с обогревом, обратите внимание, что данный обогрев должен быть водяным. Это связано с тем, что резкий нагрев пола крайне не желателен для ламинированного паркета и может повлиять на нарушение замкового соединения и, как следствие, привести к образованию щелей. Если вы укладываете ламинат на бетонное основание, то Вам потребуется полиэтиленовая пленка, для обеспечения пароизоляции от остаточной влажности Вашей стяжки. Уже после этого расстилается звукопоглощающая подложка, уже на которую осуществляется монтаж ламината. В случае монтажа на линолеум или деревянное покрытие - пароизоляция не требуется. Укладка ламината начинается с формирования первого ряда из 2-ух досок, при этом устанавливаются специальные распорные клинья, обеспечивающие зазор между ламинатом и стеной от 7 до 15 mm. Данные зазоры необходимы для того, чтобы стена не мешала ламинату после укладки расширятся и сужаться. Если Ваш ламинат встал "дыбом", то очень велика вероятность, что нарушено именно это правило. Ламинат укладывается замком на себя для облегчения защелкивания панелей. После формирования первого ряда приступаем ко 2 ряду. Обратите внимания, профессиональные укладчики всегда монтируют ламинат в половину доски, то есть вид сверху должен напоминать кирпичную кладку стены в пол кирпича, хотя в инструкциях допускается монтаж со смещением досок относительно друг друга минимум в 20 см. Укладка в "пол доски" позволяет равномерно распределить давление между панелями при расширении и сужении ламината. Панель 2 ряда подносится к другой панели под углом, вставляется в замок и защелкивается, при этом она должна составлять половину доски. Обратите внимание пока ламинат не защелкивается на торцах а только "примеряется". Обратите внимание, каким образом происходит монтаж последних панелей. Данная схема значительно упростит Вам разметку ламинированной доски. Данная схемы позволяет наглядно представить, каким образом можно решить проблему обходя труб отопительной системы. При укладке ламината большими пластами необходимо помнить, что если площадь укладываемого ламината превышает по длине или ширине 12 м и составляет более 120-150м2, необходимо предусмотреть компенсационные швы минимум 12mm шириной. В противном случае в полотне ламинат начнут образовываться щели, и напольное покрытие придет в негодность. При ремонте дверные коробки необходимо устанавливать в самую последнюю очередь. Если у Вас уже установлены дверные коробки то необходимо сделать подпил таким образом, чтобы на ламинат не оказывалось давления и не было жесткого крепления к основанию. Иногда в укладке ламината возникает ситуация невозможности установки панели из-за помехи. В этом случае необходимо спилить часть замка и закрепить панель при помощи клея для ламината. Уборка ламинат осуществляется насухо выжатой тряпкой при комнатной температуре и естественной влажности. Можно применять дополнительные моющие составы, рекомендованные в инструкции производителя. Мы рекомендуем использовать моющую жидкость для ламината "K-Floor", разработанную на заводе Kronoflooring Lampertswalde. Обратите внимание - ни одно напольное покрытие не любит абразивного воздействия, то есть эффекта наждачной бумаги. Поэтому позаботьтесь о войлочных накладках на часто перемещаемые предметы.