ЗЕРНИСТЫЙ НАПОЛНИТЕЛЬ КОМПОЗИЦИОННЫХ

advertisement

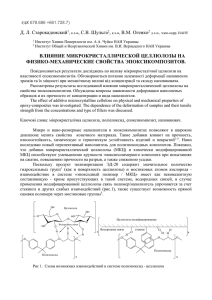

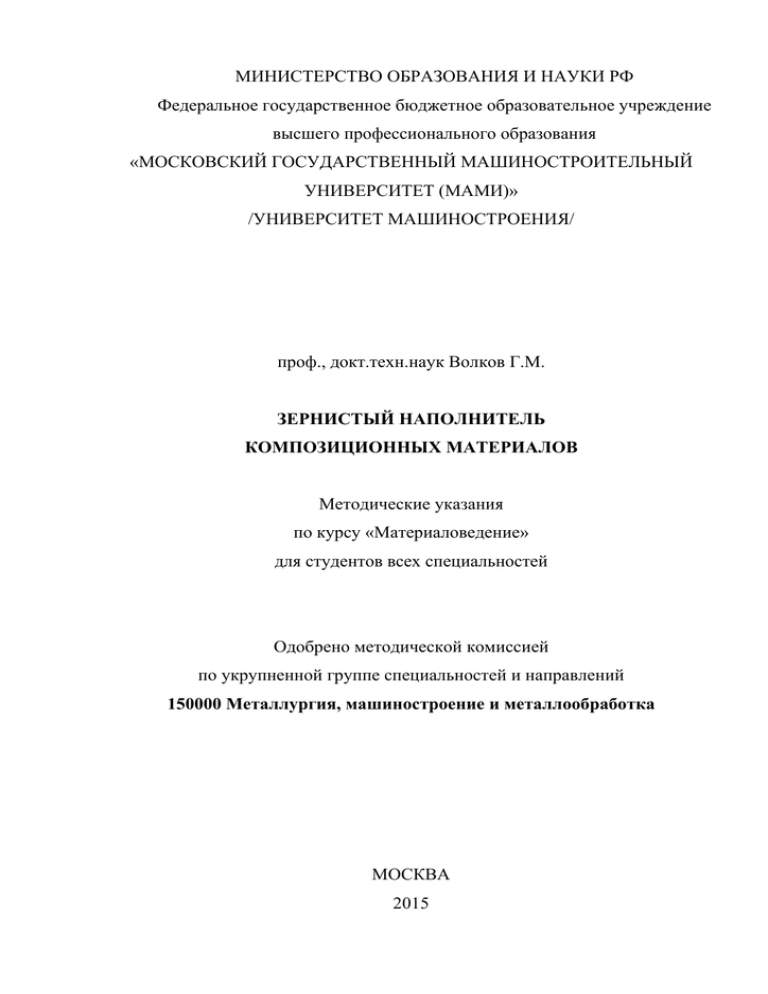

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ МАШИНОСТРОИТЕЛЬНЫЙ УНИВЕРСИТЕТ (МАМИ)» /УНИВЕРСИТЕТ МАШИНОСТРОЕНИЯ/ проф., докт.техн.наук Волков Г.М. ЗЕРНИСТЫЙ НАПОЛНИТЕЛЬ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ Методические указания по курсу «Материаловедение» для студентов всех специальностей Одобрено методической комиссией по укрупненной группе специальностей и направлений 150000 Металлургия, машиностроение и металлообработка МОСКВА 2015 2 Разработано в соответствии с Федеральными Государственными образовательными стандартами ВПО по укрупненной группе специальностей и направлений 150000 Металлургия, машиностроение и металлообработка Рецензент: Заведующий кафедрой «Технология конструкционных материалов» Университета машиностроения проф., докт.техн.наук Кузнецов В.А. Волков Г.М. ЗЕРНИСТЫЙ НАПОЛНИТЕЛЬ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ - Методические указания по курсу «Материаловедение» для студентов укрупненной группы- специальностей и направлений 150000 Металлургия, машиностроение и металлообработка – М.: Университет машиностроения, 2015. – 22 с. В методических указаниях рассмотрены основные виды естественных и искусственных зернистых наполнителей, наиболее широко используемых в технологии производства композиционных материалов машиностроительного назначения. Автор надеется, что компактное изложение обширной номенклатуры зернистого наполнителя различного происхождения побудит студента к самостоятельному изучению профессиональной литературы и аргументированному отстаиванию своих инженерных решений. © Волков Г.М. 2015 © Университет машиностроения, 2015 3 СОДЕРЖАНИЕ Стр. Введение . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4 1. Механизм упрочнения матрицы зернистым наполнителем . . . . . . . . . . . . 5 2. Естественные наполнители . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8 3. Искусственные наполнители . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 10 4. Зернистый наполнитель нанометрового диапазона . . . . . . . . . . . . . . . . . . 16 Литература . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 19 4 Введение Композиционные материалы по праву называют материалом будущего, они представляют новую ступень в развитии материаловедения. Поэтому каждый студент технического вуза независимо от выбранной специальности должен иметь общее представление о технологических принципах конструирования и потенциальных возможностях композиционных материалов. Композиционными называют однородные в макрообъеме материалы, получаемые путем искусственного объединения микроскопических объемов разнородных веществ. Макрообъем композиционного материала определяется габаритными размерами изготовленной из него детали и может достигать значительных величин. Например, размеры некоторых деталей химической аппаратуры из композиционного материала, получаемых путем намотки волокнистого наполнителя со связующим, достигают десяти и более метров. Дискретные элементы структуры композиционных материалов, представленные химически или физически разнородными веществами, в большинстве случаев имеют размеры до десяти и в некоторых материалах не более сотен микрон. Компонентами композиционного материала являются матрица и наполнитель. Матрица связывает отдельные элементы наполнителя в единый монолит. Механическая нагрузка, приложенная к композиционным материалам, воспринимается матрицей и через поверхности раздела фаз передается на элементы наполнителя. В качестве наполнителя обычно используют более прочное вещество, а матрицей служит более пластичное вещество. Композиционные материалы состоят из непрерывной матрицы, в которой равномерно распределены дискретные или непрерывные микрообъемы наполнителя зернистой или волокнистой формы. Введение наполнителя в матрицу, наполнение им матрицы превращает ее в композиционный материал. Наполнитель обеспечивает основные конструкционные и функциональные свойства композита. Поэтому основным 5 требованием при выборе наполнителя является соответствие его свойств целевому назначению композиционного материала. Упрочняющее действие наполнителя определяется его геометрической формой, а также размерами и ориентацией дискретных элементов структуры наполнителя в композиционных материалах. По геометрической форме используемого наполнителя композиционные материалы делят на два класса: 1.Композиционные материалы с зернистым наполнителем. Наполнитель называют зернистым при условии l ~1. d (1) 2.Композиционные материалы с волокнистым наполнителем. Для волокнистого наполнителя выполняется условие l »1, d (2) где l и d - длина и поперечный размер дискретного элемента наполнителя соответственно. 1. Механизм упрочнения матрицы зернистым наполнителем В композите с зернистым наполнителем несущим элементов служит матрица. Роль наполнителя сводится к механическому препятствию на пути распространения трещин, возникающих в матрице в процессе ее деформации под действием приложенной нагрузки. Способность зерен наполнителя препятствовать распространению трещины в матрице композита пропорциональна их прочности. Прочность зерна зависит от количества имеющихся в нем дефектов строения, по которым происходит разрушение зерна под действием нагрузки. Измельчение вскрывает дефекты строения зерен, вследствие чего измельченные зерна обладают большей прочностью, чем исходный крупнозернистый наполнитель. Поэтому в качестве наполнителя при изготовлении композиционного материала предпочитают использовать мелкозернистый наполнитель. 6 Однако практически достижимая путем механического измельчения дисперсность имеет определенный предел. Для получения более мелких зерен наполнителя с соответственно большей прочностью используют принцип фазовой перекристаллизации. Это позволяет получать зерна размером менее 0,1 мкм. Композиты, матрица которых упрочнена наполнителем с зернами таких размеров, называют дисперсно-упрочненными. Механизм упрочняющего действия зернистого наполнителя зависит от размера его зерен. По этому признаку различают: а. Дисперсно-упрочненные композиционные материалы. Дисперси- онное упрочнение проявляется при размере зерен d 0,1 мкм. б. Порошковые композиционные материалы, содержащие наполнитель с размером зерен d > 1 мкм. Степень упрочнения матрицы композита при введении в ее состав более прочной фазы в виде зерен размером до 0,1 мкм пропорциональна сопротивлению, которое оказывают зерна движению дислокации. Оно определяется как минимальная энергия (Е), необходимая для изгиба дислокации вокруг зерна E GM b , D (3) где GM - модуль сдвига матрицы; b – вектор Бюргерса; D – расстояние между зернами. Следующая дислокация в процессе прохождения взаимодействует не с зерном наполнителя, а с дислокационной петлей вокруг зерна, что по физическому смыслу равнозначно уменьшению эффективного расстояния между зернами (рис.1). Поэтому согласно (3) для прохождения повторной дислокации необходимо приложить большее напряжение. Этим объясняется деформационное упрочнение дисперсно-упрочненных композиционных материалов. 7 Рис.1. Схема торможения пластической деформации ультрадисперсными зернами наполнителя: а, б, в, г - последовательные стадии прохождения дислокации; 1 – дислокация; 2 – матрица; 3 – ультрадисперсный наполнитель; - направление деформации Интервал расстояний между зернами, необходимый для эффективного упрочнения матрицы композита по дислокационному механизму при величине зерна ≤ 0,1 мкм составляет 0,01÷0,3 мкм, что соответствует объемному содержанию наполнителя в композиционном материале в пределах 1÷15 %. Механизм упрочняющего действия зернистого наполнителя при введении в матрицу более крупных зерен отличается от рассмотренного. В композите с крупностью зерен более 1 мкм их упрочняющее действие на матрицу проявляется только при объемном содержании наполнителя более 25 %. Зерна наполнителя упрочняют матрицу путем механического стеснения ее деформирования. Жесткая поверхность зерен наполнителя ограничивает деформацию более мягкой матрицы под действием нагрузки. Напряжение на контактной поверхности матрицы с зерном наполнителя ( ) определяется выражением 2D GM b , где - напряжение под действием внешней нагрузки; (4) 8 остальные обозначения см.выражение (3). Когда напряжение достигнет предела прочности зерна, оно начнет разрушаться с зарождением трещины, развитие которой приводит к разрушению композита. Если достигнутый уровень напряжения недостаточен для деформации зерен наполнителя, то при напряжении, более 3 раз большем предела текучести нестесненной матрицы, трещина разрушения формируется в матрице. Наполнителями для производства композиционных материалов могут служить практически все существующие в природе и созданные человеком материалы после придания им определенной формы и размеров. В качестве зернистого наполнителя наиболее широкое применение получили следующие вещества естественного и искусственного происхождения. 2. Естественные наполнители Мел имеет химическую формулу CaCO 3 он представляет собой мягкий минерал белого цвета. Твердость мела составляет 3 единицы по шкале Мооса. Мел дешев, запасы его практически неограниченны. Он нетоксичен, безвреден, не имеет запаха. При нагреве до 800˚С мел разлагается, выделяя углекислый газ и образуя известь. Мел используется для наполнения полимеров. Введение мела сокращает расход полимеров и уменьшает усадку композиционного материала в процессе его формования и отверждения. Мел имеет минимальный усиливающий эффект по сравнению с другими наполнителями. По показателю преломления света мел близок к большинству полимеров. Поэтому при введении мела можно получать оптически однородные пластмассы практически любого цвета. Для получения пластмасс белого цвета к мелу добавляют двуокись титана, а черный цвет получают путем добавки технического углерода. Наиболее широко мел используется для наполнения фенолформальдегидных, эпоксидных и полиэфирных полимеров. 9 Каолин имеет химическую формулу Al 2 O 3 2SiO 2 2H 2 O . частицы его имеют форму гексагональных пластинок. Каолин находит широкое применение в качестве наполнителя полимеров, главным образом, полиэфирных. Введение каолина повышает физико-механические характеристики и модуль упругости наполненных им полимеров. Недостатком каолина является его плохая диспергируемость в полимерах. Кроме того, введение каолина резко повышает вязкость полимера. Тальк имеет химическую формулу 3MgO.4SiO 2 .H 2 O. Он представляет собой белый порошок с пластинчатыми частицами. Твердость талька составляет единицу по шкале Мооса. Пластинчатая форма частиц повышает усиливающий эффект талька как наполнителя. Применяют тальк преимущественно для наполнения полипропилена и поливинилхлорида. Нефелин и полевой шпат являются безводными щелочными алюмосиликатами близкого состава, представленного оксидами калия, натрия, алюминия и кремния. Полевой шпат раскалывается по плоскостям спайности, расположенным под углом 90˚, поэтому частицы его имеют форму блоков и прямоугольных осколков. Плоскости спайности нефелина расположены параллельно друг другу, поэтому его частицы состоят из пластинок неправильной формы. Полевой шпат и нефелин безвредны для здоровья даже при попадании внутрь организма. Нефелин и полевой шпат хорошо смачиваются и диспергируются в большинстве полимеров, обеспечивая низкую вязкость и высокую текучесть даже при высоких степенях заполнения. Наполненные ими полимеры прозрачны или полупрозрачны, они обладают повышенной химической стойкостью и износостойкостью. Нефелином и полевым шпатом чаще усиливают поливинилхлорид и полиэфирные смолы. Кварц (SiO 2 ) cоставляет около 10 % общего объема используемых порошковых наполнителей для полимеров. Кварцевый порошок получают путем измельчения кварцевого песка до диаметра зерен не более 150 мкм. Введение кварцевого порошка уменьшает усадку полимеров и тем самым повы- 10 шает стабильность размеров композита. Кварцевый наполнитель повышает физико-механические свойства наполненных им полимеров и поэтому используется в технологии композиционных материалов конструкционного назначения. 3. Искусственные наполнители Порошкообразные металлы широко используют в качестве наполнителя, особенно в порошковой металлургии, которая потребляет порошкообразные металлы намного больше, чем промышленность пластмасс. Только в некоторых случаях порошки металлов выпускаются специально для использования в качестве наполнителя полимеров. Порошки железа получают распылением расплавленных стали или чугуна водяной струей под высоким давлением. Высококачественные порошки получат электролизом растворов солей железа, а также путем разложения карбонила железа. Для получения порошков меди, никеля и кобальта используют методы воздушного распыления расплавов, электролиза соответствующих солей или их восстановления водородом при высоких температурах и давлении. Расплавы свинца и цинка легко распыляются с образованием очень мелких частиц. Порошки циркония, гафния и титана получают из гидридов соответствующих металлов. При получении порошков алюминия и его сплавов крупные куски обычно сначала дробят в молотковых дробилках, а затем измельчают в шаровых или вибрационных мельницах. Мелкие порошки с частицами сферической формы получают путем распыления расплава сильным воздушным потоком. По гранулометрическому составу каждую марку порошка производят крупной ( 0,2 мм), средней ( 0,1 мм) и мелкой ( 0,05 мм) фракции. Насыпной вес порошков находится в пределах 1,3÷3,0 г/см 3 . Технический углерод является термином, которым обозначают сажу. Сажа представляет собой порошкообразный продукт черного цвета, получа- 11 емый путем неполного сгорания или термического разложения углеводородов. Применение сажи в качестве черного красящего вещества известно с глубокой древности. Сажу использовали для изготовления черной туши, которой написаны старинные китайские манускрипты, относящиеся к 4 тысячелетию до н.э. В Древнем Египте на папирусах писали черными чернилами, изготовленными на основе сажи. Технический углерод состоит из частиц сферической формы, диаметр которых составляет менее 50 нм. Частицы образуют более или менее разветвленные цепочки. Свойства технического углерода определяются, главным образом, двумя характеристиками: удельной поверхностью, которая зависит от размера дисперсных частиц, и степенью структурированности дисперсных частиц углерода в цепочки. Оба этих параметра зависят от технологических параметров процесса пиролиза. Свыше 90 % технического углерода в настоящее время получают печным способом. Нефть впрыскивают в реактор с горячими продуктами сгорания топлив, где нефть термически разлагается, образуя дисперсные частицы технического углерода. Большую часть полученного продукта подвергают гранулированию, что обеспечивает удобство транспортировки, хранения и использования технического углерода. Кроме печного в меньших масштабах используют также другие способы получения сажи: канальный, термический, ламповый, ацетиленовый. Около 95 % технического углерода применяется в резинотехнической промышленности. В качестве наполнителя полимеров используется менее 5 % технического углерода. Введением технического углерода в полимеры достигают их экономии. Кроме того, технический углерод повышает устойчивость полимеров к воздействию тепла и ультрафиолетового излучения, улучшает их перерабатываемость, а также позволяет изменять электропроводность полимеров. Технический углерод часто используется для окраски полимеров, придавая им непрозрачность при очень малых концентрациях. 12 Аэросил представляет собой дисперсные частицы двуокиси кремния сферической формы диаметром до 10 нм, поэтому его иногда называют «белой сажей». Получают аэросил гидролизом хлорида кремния в токе кислородо-водородных пламен. Аэросил не токсичен, безвреден, не вызывает силикоз даже при больших концентрациях. Аэросил применяют для наполнения резин и полимеров. Он хорошо диспергируется в большинстве полимеров, однако снижает их жидкотекучесть. Микросферы являются сферическими стеклянными частицами диаметром до 700 мкм. Получают микросферы путем распыления жидкого стекла. Преимущества микросфер в качестве наполнителя определяются их формой. Сферическая форма частиц обеспечивает минимальную вязкость полимеров в процессе получения композиционного материала. Кроме того, сферическая форма частиц стекла обеспечивает их низкую абразивность, что значительно облегчает процессы переработки композитов из микросфер. Введение микросфер в полимеры повышает физико-механические характеристики и твердость полученных композитов, повышает их износостойкость, водостойкость, коррозионную стойкость, вязкость разрушения и уменьшает их горючесть. Кроме того, введение микросфер снижает усадку и коробление изделий. Наилучший усиливающий эффект достигается при оптимальном сочетании микросфер с волокнистым наполнителем. Около 80 % микросфер используют для производства светоотражающих материалов. Наряду со сплошными используют полые стеклянные микросферы. Основным их преимуществом является низкая плотность, не превышающая 0,7 г/см 3 . Наиболее широко используются полые стеклянные сферы со средним диаметром 75 мкм и плотностью 0,3 г/см 3 . Большую часть полых микросфер используют в качестве наполнителя полиэфирных и эпоксидных заливочных компаундов. Сферическая форма стеклянной оболочки полых микросфер позволяет ей выдерживать гидростатическое давление более 13 1000 МПа. Введение полых стеклянных микросфер увеличивает жесткость и ударную вязкость стеклопластиков. Особенно эффективным является использование полых микросфер в производстве искусственной древесины, неотличимой от натуральной. Полые стеклянные микросферы получают в результате пропускания мелких стеклянных частиц, содержащих порофор, через высокотемпературную зону реактора. Частицы при этом плавятся или размягчаются, а порофор разлагается и формирует полость внутри частицы. По аналогичному технологическому принципу получают полые органические и углеродные микросферы. Интересным направлением утилизации дымовых выбросов является улавливание из них полых и сплошных керамических микросфер. Одновременно с защитой окружающей среды от загрязнений данный способ обеспечивает получение важного технического продукта при крайне низких затратах. Основным направлением использования полых микросфер различной природы является введение их в эпоксидные, полиэфирные и полиуретановые композиции с получением так называемых синтактических пен. При равной плотности они значительно прочнее пенопластов, получаемых путем вспенивания жидких полимеров. Природные и искусственные вещества, обладающие высокой твердостью, используют в качестве наполнителя абразивных материалов. Абразивы предназначены для шлифования и полирования самых разнообразных материалов. Выполнение этих операций осуществляется абразивным порошком в свободном состоянии и пастами, в состав которых кроме абразивного порошка входят вязкие смазывающие вещества, а также абразивным инструментом. Он представляет собой композиционный материал, который изготавливают в виде кругов, брусков и шкурки, соединяя зерна абразивного наполнителя металлической, полимерной или керамической матрицей. 14 Наибольшее применение в металлообработке получили карбид бора, корунд, карборунд и сверхтвердые материалы – кубический нитрид бора и алмаз. Их абразивную способность оценивают по массе сошлифованного эталонного материала, в качестве которого используют неорганическое стекло, при одинаковом расходе абразива. Она примерно пропорциональна твердости. Абразивостойкие изделия из карбида бора получают путем высокотемпературного прессования под высоким давлением (фильеры, сопла пескоструйных аппаратов, деталей буровых инструментов и др.). Путем спекания порошка корунда получают так называемый микролит в форме резцовых пластин, фильер и других готовых к использованию изделий. Красностойкость микролита 1200˚С. По износостойкости режущий инструмент из микролита в 2 раза превосходит твердосплавный инструмент, а износостойкость микролитовых фильер в десятки раз выше стойкости металлических фильер. Абразивный инструмент с наполнителем из карборунда применяют для обработки чугуна, цветных металлов и неметаллических материалов, а также используют для обработки инструмента из твердых сплавов и керамики, правки шлифовальных кругов. Алмаз. Около 80 % технических алмазов используют в качестве наполнителя композиционных материалов инструментального назначения. По крупности зерна алмазные порошки делят на три группы: -шлифпорошки с размером зерна выше 50 мкм. Контроль размера зерен осуществляется методом ситового рассева; -микропорошки с размером зерен менее 50 мкм. Размер зерен контролируют с помощью оптического микроскопа; -субмикропорошки с размером зерен менее 1 мкм. Для контроля размера зерен используют электронный микроскоп. Шлифпорошки используют для изготовления инструмента на органической, керамической и металлической связке для особо тяжелых условий 15 обработки: для резки и обработки железобетона, бурения горных пород, а также для правки абразивных кругов и твердосплавного инструмента. Микропорошки используют для изготовления инструмента, шлифовальных паст и суспензий. Инструмент рекомендуют для обработки стекла и других хрупких материалов. Порошки используют при обработке алмазов, корунда, специальной керамики и других труднообрабатываемых и особо твердых материалов. Субмикропорошки используют для получения максимального класса чистоты обработки поверхности полупроводниковых материалов и специиальных зеркал для лазерной техники. Кубический нитрид бора. Нитрид бора является кристаллографическим аналогом углерода, электронные свойства химической связи атомов B-N во многом схожи со связью между атомами углерода С-С. Свойства нитрида бора с тетраэдрической ячейкой кристаллической решетки схожи со свойствами алмаза. Кубический нитрид бора также имеет высокую твердость, лишь немногим уступая алмазу. Однако, в отличие от алмаза, он абсолютно инертен к окислительным средам как при нормальных, так и при повышенных температурах. Кубический нитрид бора сохраняет высокую твердость при повышенных температурах, его красностойкость составляет 1500˚С. Отмеченные отличия дают кубическому нитриду бора определенные преимущества при использовании в качестве абразивного материала. Кубический нитрид бора получают искусственно по технологии, аналогичной производству синтетических алмазов. Под воздействием высоких температур и давлений гексагональная кристаллическая решетка нитрида бора превращается в кубическую кристаллическую решетку с тетрагональной ячейкой. Кубический нитрид бора, как и алмаз, получается в виде отдельных зерен. Полученный порошок используют в производстве композиционных материалов в составе шлифовальных и отрезных кругов на органической, керамической или металлической связке. 16 4. Зернистый наполнитель нанометрового диапазона Приставка «нано-» переводится как «карлик» (от греческого слова nanos), 1 нанометр равен 1×10-9 м. К наноразмерным принято относить дисперсные (раздробленные – от латинского слова dispersus) частицы вещества, если их геометрические размеры хотя бы в одном измерении не превышают 100 нм. Дисперсные частицы вещества нанометрового диапазона обладают уникальными свойствами, которые являются следствием существенного различия энергетического состояния атомов вещества в объеме и на поверхности раздела фаз (рис.2). Рис.2. Схема формирования поверхностного слоя в процессе диспергирования вещества: а – фрагмент исходного материального тела, б – возникновение свободной валентности атомов (1), выходящих на поверхность раздела А-В, в – переориентация свободной валентности поверхностных атомов (1) на взаимодействие с соседними атомами в объеме тела (2) Внутренние атомы испытывают равномерное воздействие окружающих атомов (рис.2а). В данном случае равнодействующая сил атомарного взаимодействия практически равна нулю. Совершенно иным является силовое поле атомов расположенных на поверхности раздела фаз. У атомов (1), которые очутились на вновь возникшей поверхности (А-В) материального тела в процессе его измельчения, высвобождаются валентности, которые у атомов в объеме тела (2) до его измель- 17 чения были реализованы на взаимодействие с соседними атомами ( на рисунке материальное тело выделено штриховкой, валентности условно обозначены стрелочками). Свободные валентности, направленные на момент появления вновь возникшей поверхности в сторону другой фазы, как показано на рис.2б, в следующий момент времени переориентируются на взаимодействие с внутренними и соседними периферийными атомами (усиление взаимодействия периферийных атомов на схеме условно обозначено двойными стрелочками (рис.2в). В таком состоянии будут находиться все атомы на поверхности раздела фаз, образуя поверхностный слой, свойства которого будут резко отличаться от свойств самой фазы. Это явление многократно подтверждено экспериментально на многих веществах. Необычные свойства поверхностного слоя формируются под действием равнодействующей свободных валентностей всех атомов, находящихся на поверхности раздела фаз. Если вещество находится в жидком состоянии, то свободные валентности атомов на его поверхности реализуются в поверхностном натяжении. Равнодействующую сил, втягивающих атомы поверхностного слоя внутрь жидкости, отнесенную к 1 см направ-ленную перпендикулярно поверхности поверхности и раздела, называют внутренним дав-лением жидкости. Оно достигает значительных величин, например для воды внутреннее давление жидкости составляет 11000 атмосфер. Воздействие та-ких огромных сил на поверхностные слои вещества объясняет повседневно наблюдаемые необычные свойства водной поверхности, например наличие поверхностного натяжения нам наглядно демонстрируют свободно скользящие по поверхности воды жуки-водомерки. В случае твердого тела аналогичное воздействие свободной валентности атомов, находящихся на его поверхности раздела с другой фазой, приводит к формированию избыточной поверхностной энергии. Однако наличие поверхностной энергии твердых тел менее заметно, не имеет наглядного подтверждения и в обыденной жизни практически не учитывается. Хотя силы 18 атомарного взаимодействия в твердом теле значительно выше, о чем можно судить по соотношению прочности жидкость-твердое тело: жидкость практически не имеет прочности, а прочностные показатели твердых тел достигают значительных величин. При последовательном увеличении степени дисперсности твердого вещества дисперсная частица достигает определенного размера, когда влияние внутренних атомов на свойства вещества уравновешивает влияние свободных валентностей периферийных атомов. Этот размер который обозначают как d кр. При размере дисперсных частиц более d кр. комплекс физических и химических свойств вещества частиц не отличается от свойств вещества в макрообразце. Свойства вещества дисперсной частицы, так же как и вещества макрообразца, определяются законами классической физики. При размере дисперсных частиц меньше d кр. влияние ненасыщенных связей периферийных атомов на свойства вещества начинает преобладать над влиянием внутренних атомов, т.е. оно приобретает другие свойства, отличающиеся от свойств вещества в макробразце. В данном случае количественная разница в размерах дисперсной частицы переходит в качественное отличие свойств вещества. Дисперсная частица переходит в новое качество: она становится наночастицей. В результате преобладающего влияния свободных валентностей поверхностных атомов в веществе наночастиц формируются квантовые точки и начинают проявляться другие эффекты квантовой механики. Уникальные свойства наночастиц представляют значительный интерес для материаловедения, в т.ч. и в качестве наполнителя композиционных материалов. Введение наночастиц модифицирует свойства матрицы композиционного материала. Например, использование добавок наночастиц углерода в позволяет позволяет получать композиционные материалы системы углерод- 19 углерод с потребительскими свойствами многократно выше свойств углеродных материалов традиционной технологии. Литература 1. Кац Г.С., Милевский Д.В. Наполнители для полимерных композиционных материалов. Пер. с англ. Бабаевского П.Г. М.: Химия, 1981.-736 с. 2. Кербер М.Л., Виноградов В.М. и др. Полимерные композиционные материалы: структура, свойства, технология: учебное пособие / под ред. Берлина А.А. – СПб.: ЦОП «Профессия», 2011. – 560 с. 3. Волков Г.М. Объемные наноматериалы: учебное пособие – М.: КноРус, 2011. – 168 с. 20 Учебное издание проф.,докт.техн.наук Волков Георгий Михайлович ЗЕРНИСТЫЙ НАПОЛНИТЕЛЬ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ Методические указания по курсу «Материаловедение» для студентов укрупненной группы специальностей и направлений 150000 Металлургия, машиностроение и металлообработка (электронное издание) Под редакцией автора По тематическому плану внутривузовских изданий учебной литературы на 2015 г. Университет машиностроения 21 107023 Москва, Б.Семеновская, 38