УДК 657 Федоров Ю.В.УУИЖТ старший преподаватель кафедры ТС, г. Улан-Удэ

реклама

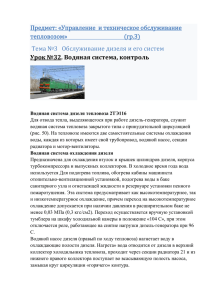

УДК 657 Федоров Ю.В.УУИЖТ старший преподаватель кафедры ТС, г. Улан-Удэ Александрова Н.Н. УУИЖТ преподаватель кафедры ТС, г. Улан-Удэ АВТОНОМНЫЙ ОБОГРЕВ ДИЗЕЛЯ МАНЕВРОВОГО ТЕПЛОВОЗА Основной статьей затрат при эксплуатации тепловоза является топливо, при этом до 30%, а в некоторых случаях до 80% его расхода приходится на холостой ход двигателя. Системы подогрева дизеля было реализовано на тепловозах ТЭМ1, ТГМ3, ТЭ3 и др. в 1959 году. Громоздкость системы, ее низкая надежность, необходимость переключения огромного количества вентилей при запуске и остановке системы, а также постоянного контроля параметров работы. Послужило причиной отказа от данной системы.[1] В настоящее время тепловозы серий 2ТЭ70, ТЭП 70, 2ТЭ116 и др. оборудованы штатной системой подогрева дизеля от внешнего источника электроэнергии (смотри рис. 1). Рисунок 1 - Система подогрева дизеля от внешнего источника электроэнергии тепловоза 2ТЭ70 Возникает насущный вопрос, о дооснащении тепловозов старых серий системами снижения потребления топлива двигателем на холостом ходу, во время горячего простоя. На данный момент известно несколько способов: Система («stop-start»), система автоматической остановки и запуска двигателя в зависимости от его температуры. Компания Kim Hotstart и ZTR Control Systems, основные разработчики технологии остановки и запуска двигателя («stop-start»), начали продавать комплект оборудования Hotstart-ZTR Control package, обеспечивающий экономию топлива при холостом режиме работы двигателя. В этот комплект входит система DDHS компании Kim Hotstart и система отключения силовой установки локомотива SmartStart® компании ZTR. Система SmartStart предназначена для автоматического отключения и включения как двигателя локомотива, так и системы Hotstart с целью поддержания необходимой температуры двигателя, напряжения в аккумуляторных батареях и давления в тормозной системе. [3] Система прогрева дизеля от внешней тепло-гидравлической установки. Прогрев осуществляется которая подключается к с помощью внешней водогрейной системы, водяной системе тепловоза с помощью шлангов, циркуляция теплоносителя осуществляется внешним гидронасосом. Система подогрева дизеля от внешнего источника электроэнергии. Существует несколько достаточно похожих проектов: система «Контур» разработанная в НИИТКД, разработка СамГАПС. Основным является наличие места отстоя тепловоза, оборудованного источником питания с напряжением U=380 В и мощностью до100 кВА. Система обеспечивает температуры охлаждающей автоматическое поддержание воды на заданном уровне, кабины машиниста, зарядку аккумуляторной батареи заданной электрообогрев и периодическую прокачку масла. Система электроподогрева дизеля от вспомогательной дизель- генераторной установки. Экономия топлива в значительной мере достигается благодаря отключению основного двигателя, когда локомотив находится в отстое в течение длительного времени. Оборудование, для обогрева примером которого может служить установка DDHS поставляемая компанией Kim Hotstart, с приводом от вспомогательного дизеля компании Lister Petter. Система обогрева, не требует внешнего электропитания для сохранения заряда аккумуляторной батареи, поддерживает на должном уровне температуру масла и воды и обеспечивает температуру в кабине не ниже 10 °С (смотри рис.2). [3] Рисунок 2 - Установка DDHS поставляемая компанией Kim Hotstart Система подогрева дизеля с помощью теплогенераторов. ООО «УК «Дэлвэй Менеджмент» совместно с ЗАО «КП ЛТД» создал автономную автоматизированную систему поддержания температуры воды и масла в двигателях локомотивов (СПДТМ) «ГОЛЬФСТРИМ». В качестве теплообменники. источника Выхлопные нагрева газы система использует дополнительно котлы обогревают – секции охлаждения. Система полностью автоматизирована. Движение воды и масла осуществляется малогабаритными циркуляционными насосами с бесколлекторными электродвигателями с низким энергопотреблением. Для питания насосов и других электрических механизмов устанавливаются дополнительные аккумуляторные батареи.[4] Система подогрева дизеля с помощью вихревых механических теплогенераторов. Система до настоящего момента почти не применяется. В качестве примера можно привести систему «Вихрь» разработанную коллективом преподавателей УУИЖТ, по заказу ООО «САНТ» и испытанную на тепловозе ТЭМ2 №6738 в 2008 – 2011 годах (смотри рис. 3). [2] Основой автономного данной водяного автоматизированной механического системы является наличие (далее АВМТ). теплогенератора Механический теплогенератор устанавливается в подкапотном пространстве машинного помещения тепловоза ТЭМ-2, между дизелем и шахтой холодильника. АВМТ врезается в основную магистраль охлаждения дизеля через дополнительный обратный клапан. В дополнительных насосах система подогрева воды не нуждается. В корпусе теплогенератора размещен активатор, соединенный с валом электродвигателя. При работе электродвигателя нагреваемая жидкость всасывается через входное отверстие корпуса и, проходя, через активатор поток жидкости разгоняется и закручивается. Преобразование механической энергии в тепловую путем выделения тепла при принудительном турбулентном потоке жидкости внутри теплогенератора. В результате жидкость нагревается и под давлением подается в выходное отверстие корпуса. Затрачиваемая при этом механическая энергия электродвигателя почти полностью преобразуется в тепловую энергию и энергию напора нагреваемой 8 9 10 жидкости. 76 3 12 11 2 1 4 5 1- Блок дизеля; 2 -Водяной насос; 3 - Верхний водяной коллектор; 4 – Калорифер; 5 - Подогрев кабины; 6- Распределительный бак; 7 Водяные секции шахт холодильника; 8 - Разобщительный кран; 9 Разобщительный кран; 10 - Обратный клапан; 11- Вихревой механический теплогенератор; 12 - Водомаслянный теплообменник. Рисунок 3 Водяная система тепловоза ТЭМ2 после установки системы горячего отстоя «Вихрь» Горячая вода, подаѐтся в водомасляный теплообменник (далее ВМТ). Бак теплообменника оборудован прямоточными водяными трубками в лабиринтном контуре системы обогрева масла дизеля, далее вода подаѐтся в штатную систему охлаждения дизеля, проходит через водяные секции холодильника и далее в блок дизеля тепловоза. Через ВМТ дизельное масло перекачивается малогабаритным циркуляционным маслонасосом. Предусмотрено возможность питания системы от внешнего источника переменного трѐхфазного тока З80В и от вспомогательной дизель- генераторной установки мощностью не менее 16 кВТ. Система управления в автоматическом режиме контролирует и поддерживает: температуру воды в системы охлаждения дизеля (20-80 0C); температура масла дизеля (20-50 0C); температура воздуха кабины управления (10-25 0C); заряд аккумуляторных батарей; наличие и уровень топлива в дополнительном топливном баке. Система оповещения и связи производит оповещение персонала звуковыми сигналами и светоиндикацией о включении и выключении АВТ, а также возникновении аварийных режимов работы. Одновременно через систему GPS дублируются параметры работы на пульт диспетчера депо. Выбор способа подогрева дизеля будет, конечно же, зависеть от условий эксплуатации, серии тепловоза и режима его работы. Библиографический список 1 Володин А.И., Зюбанов В.З., Кузьмич В.Д. и др.; Локомотивные энергетические установки. М.: ИПК «Желдориздат», 2002. 2 Свидетельство о полезной модели № 83982 по заявке № 2008138856/22, от 30.09.2008; 3 www.kimhotstart.ru 4 www.webasto.perm.ru/teplovoz_webasto