Тема 3. Технологии механических (древесных) масс

реклама

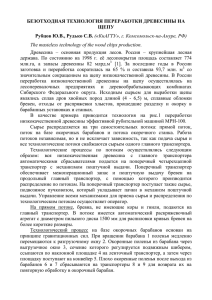

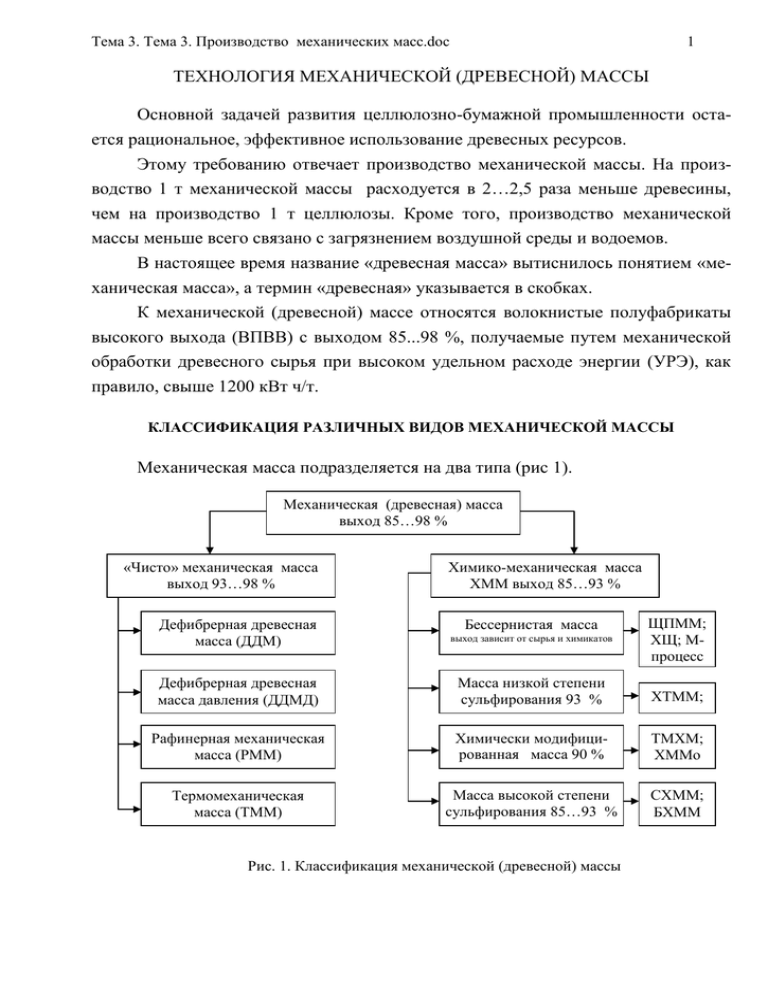

Тема 3. Тема 3. Производство механических масс.doc 1 ТЕХНОЛОГИЯ МЕХАНИЧЕСКОЙ (ДРЕВЕСНОЙ) МАССЫ Основной задачей развития целлюлозно-бумажной промышленности остается рациональное, эффективное использование древесных ресурсов. Этому требованию отвечает производство механической массы. На производство 1 т механической массы расходуется в 2…2,5 раза меньше древесины, чем на производство 1 т целлюлозы. Кроме того, производство механической массы меньше всего связано с загрязнением воздушной среды и водоемов. В настоящее время название «древесная масса» вытиснилось понятием «механическая масса», а термин «древесная» указывается в скобках. К механической (древесной) массе относятся волокнистые полуфабрикаты высокого выхода (ВПВВ) с выходом 85...98 %, получаемые путем механической обработки древесного сырья при высоком удельном расходе энергии (УРЭ), как правило, свыше 1200 кВт ч/т. КЛАССИФИКАЦИЯ РАЗЛИЧНЫХ ВИДОВ МЕХАНИЧЕСКОЙ МАССЫ Механическая масса подразделяется на два типа (рис 1). Механическая (древесная) масса выход 85…98 % «Чисто» механическая масса выход 93…98 % Химико-механическая масса ХММ выход 85…93 % выход зависит от сырья и химикатов ЩПММ; ХЩ; Мпроцесс Дефибрерная древесная масса давления (ДДМД) Масса низкой степени сульфирования 93 % выход 93…98 % ХТММ; Рафинерная механическая масса (РММ) Химически модифицированная масса 90 % выход 93…98 % ТМХМ; ХММо Термомеханическая масса (ТММ) Масса высокой степени сульфирования 85…93 % выход 93…98 % СХММ; БХММ Дефибрерная древесная масса (ДДМ) Бессернистая масса Рис. 1. Классификация механической (древесной) массы Тема 3. Производство механических масс.doc 2 К первому типу относят «чисто» механические массы – это виды массы, получаемые без использования химических реагентов и имеющих выход 93...98 % («чисто» механическая масса – Рure Месhаniсаl РuIр). Основная операция в процессе их производства это механический размол. К «чисто» механической массе относятся: - ДДМ – традиционная дефибрерная древесная масса с выходом 93...98 %, получаемая истиранием древесины на дефибрерных камнях (SGW – Stone Ground Wood) дефибреров различных типов: цепных, прессовых, винтовых и т. д.; - ДДМД – механическая масса, полученная истиранием древесины на дефибрерных камнях под давлением на двухпрессовом дефибрере (РGW – Рrеssurized Ground Wооd) и ее разновидности (ДМД-Супер, ДМД-70 и т. д.); - РММ или РДМ – рафинерная механическая или рафинерная древесная масса (PMP – Refiner Месhanical Рulp), полуфабрикат, получается в результате механической обработки щепы в дисковых мельницах при атмосферном давлении; ТММ – термомеханическая масса (ТМР – Тhermomechanical Рulp), получаеется в результате термогидролитической обработки (пропарки) (Р = 100...300 кПа; Т = 100...130 °С) и размола щепы в 1…3 ступени на дисковых мельницах под давлением. Ко второму типу механической массы относятся химико-механические массы, получаемые с применением химических реагентов. Химико-механическая масса подразделяется на четыре вида. 1. Бессернистая химико-механическая масса. Получается при механической обработке (размоле) в присутствии химикатов, не содержащих соединения серы. К бессернистым массам относятся: ЩПММ – щелочная пероксидная механическая масса. Этот полуфабрикат получают путем одно-, двух- или трехступенчатой обработки щепы щелочным раствором пероксида водорода и размола. В качестве древесного сырья используется щепа древесины лиственных или хвойных пород, а также их смесь. М-процесс близок по технологии и оборудованию процессу ЩПММ. В качестве древесного сырья используется древесина лиственных пород; ХЩ – холодно-щелочной полуфабрикат, который в основном при меняется при переработке древесины лиственных пород; щепа пропитывается содой при температуре ниже 100 °С и размалывается при атмосферном давлении. Выход 85...90 %. Тема 3. Производство механических масс.doc 3 2. Масса низкой степени сульфирования, получается путем «легкой» обработки щепы химическими реагентами (до 10 % к массе а. с. древесины). ХТММ – химико-термомеханическая масса, получается путем совместной химической и термогидролитической обработки и размола щепы в две ступени под давлением. 3. Химически модифицированная масса, получается при расходе химикатов от 10 до 15 % к массе а. с. древесины. ТМХМ – термомеханохимическая масса, при получении которой химические реагенты добавляются после 1-й ступени размола под давлением, в процессе размола или после размола; ХММо – химико-механическая масса из отходов сортирования или длинноволокнистой фракции всех видов механической массы. Технология производства полуфабриката состоит из отделения отходов сортирования (длинноволокнистой фракции) механической массы, обработки их при температуре 80...180 оС сульфитом натрия и размола. 4. Масса высокой степени сульфирования, получаеется путем интенсивной обработки щепы химическими реагентами (при расходе 15 % и выше). Размол осуществляется при атмосферном давлении в две ступени; УРЭ при изготовлении ХММ, как правило, свыше 1000 кВт ч/т: СХММ – сульфированная химико-механическая масса; БПОВВ – бисульфитный полуфабрикат очень высокого выхода; БХММ – бисульфитная химико-механическая масса; СВВ – сульфитная масса высокого выхода, получаемая при интенсивной обработке щепы бисульфитом; ССВВ – сульфитная масса сверхвысокого выхода; ОВВСМ – сульфитная масса очень высокого выхода. Показатели качества механических древесных масс Механические массы находят применение в композиции различных видов бумаги и картона, которые эксплуатируются в самых разнообразных условиях. В силу последнего обстоятельства эти полуфабрикаты должны отвечать требованиям, предъявляемым для конкретного вида бумажной продукции. Несомненно, что требования к механической массе для газетной бумаги и для картона типа крафтлайнер существенно отличаются. Например, для первой большую роль играет прочность при растяжении и белизна, для второго белизна не имеет существенного значения, но наряду с прочностью при растяжении важна способность сопро- Тема 3. Производство механических масс.doc 4 тивляться торцевому сжатию. Этот простой пример свидетельствует о том, что для описания потребительских свойств механической массы и оценки ее качества недостаточно одной, пусть даже универсальной, характеристики. На практике для этого используют комплекс показателей, который дает наиболее полное представление о пригодности полуфабриката для выработки того или иного вида бумаги или картона. Конкретный набор характеристик зависит от назначения механической массы. Показатели качества механических масс: 1) фракционный состав; 2) степень помола; 3) объемный вес (плотность) и удельный объем (пухлость); 4) механическая прочность; 5) сорность; 6) белизна. Охарактеризуем эти показатели более подробно. Фракционный состав. Механические древесные массы отличаются крайне сложным гетерогенным фракционным составом, который включает в себя как волокнистые, так и неволокнистые включения. В процессе сортирования и очистки полуфабрикатов происходит отделение от массы крупных волокнистых (мелкие щепки, костра, мини-костра) и минеральных компонентов. Однако даже отсортированная и очищенная механическая масса крайне неоднородна по своему составу. Она содержит различные по геометрическим размерам (длина и ширина) и свойствам волокна. Наиболее типичные из них представлены на рисунке: Рис. 2. Основные волокнистые компоненты механических древесных масс: а - длинные неповрежденные волокна, б - длинные волокна с раздавленными концами, в - короткие разрезанные и разорванные волокна, г - расчесанные и расщепленные волокна, д - мелкие фрагменты волокон Тема 3. Производство механических масс.doc 5 От того, в каком количестве в массе находятся те или иные из представленных компонентов, в значительной степени будут зависеть потребительские свойства полуфабриката. Оценить состав механической массы можно, разделяя ее на отдельные фракции. Для этого используют лабораторный фракционатор древесной массы (ФДМ). Степень помола – показывает способность механической массы к обезвоживанию и является важнейшим показателем, определяющим поведение механической массы на сетке БДМ. Степень помола может выражаться в различных единицах, в отечественной промышленности принято выражать в градусах Шоппер Риглера (ШР). Принцип определения степени помола основан на разной скорости фильтрации воды через слой волокна определенной массы, но разной плотности и структуры. Плотность и структура этого слоя зависит как от размерности волокон, так и от степени разработки (жирности или садкости). Если масса садкая, то происходит быстрая фильтрация воды, а в случае жирной массы вода фильтруется медленно. По характеру размола различают жирную и садкую массу. Жирная масса обладает высокой прочностью, она характеризуется тонкими волокнами с разработанными в виде бахромы концами, а также большим количеством тонких волокнистых элементов – фибрилл (фибриллированной мелочи). Садкая грубая масса имеет низкую механическую прочность. Состоит она из неразработанных волокон, перерезанных поперек волокон и содержит небольшое количество фибрилл. Такая масса характеризуется повышенной толщиной различных волокнистых фракций. В садкой массе, как и в жирной, может быть большое количество мелких волокон, но в отличие от мелочи жирной массы они представляют собой короткие толстые обрезки волокон, не способные к взаимному сцеплению. Бумага из такой механической массы получается рыхлая и непрочная, с малой объемной массой. Весьма садкой массой низкой прочности являются отходы сортирования механической массы. Объемный вес (плотность) и удельный объем (пухлость) характеризуют способность волокон полуфабрикатов к уплотнению во влажном состоянии. Это одно из ключевых свойств, определяющих качество бумаги и техникоэкономические показатели ее производства. От способности волокон уплотняться во влажном состоянии во многом зависят оптические и физико-механические свойства бумаги и картона. Она оценивает площадь связанной поверхности воло- Тема 3. Производство механических масс.doc 6 кон, наличие воздушных пространств между ними, а также оказывает влияние на легкость удаления воды при отливе, прессовании и сушке бумажного полотна. Факторами, определяющими это свойство и величину показателей, его характеризующих, являются природа волокна, его гибкость и толщина клеточной стенки. Для определения объемного веса и удельного объема используют стандартные пробные листы (отливки) лабораторного изготовления. ТЕХНОЛОГИЯ МЕХАНИЧЕСКИХ МАСС ИЗ БАЛАНСОВОЙ ДРЕВЕСИНЫ Характерная особенность волокон древесной массы - относительно высокая их жесткость по сравнению с целлюлозными материалами. Жесткость, как способность материала сопротивляться деформированию, определяет некоторые отличительные свойства бумаги, содержащей в своей композиции механическую древесную массу. Такая бумага имеет повышенную пористость и пухлость по сравнению с бумагой из размолотой целлюлозы, вследствие чего хорошо впитывает типографскую краску. Древесная масса придает бумаге непрозрачность, что имеет большое значение при выработке тонких видов бумаги. Эти отличительные свойства древесной массы делают ее незаменимой в производстве журнальной и газетной бумаг, не требующих долговременного хранения. Принципиальная схема производства дефибрерной древесной массы (ДДМ) представлена на рис. 3. Большая часть энергии, определяемая как удельный расход энергии (УРЭ, кВт∙ч/т), используемой в процессе дефибрирования, трансформируется в тепло. Древесина разогревается, в присутствии достаточного количества воды лигнин размягчается, происходит отделение волокон от древесины. Абразивные камни охлаждают и очищают от волокон, застрявших между зернами истирающей поверхности, водой, которую также используют для перекачки массы на следующие стадии обработки. Тема 3. Производство механических масс.doc 7 Рис. 3. Принципиальная схема производства ДДМ Присутствие воды в процессе способствует отводу тепла из зоны дефибрирования, равномерному его распределению, пластификации древесины в зоне контакта с камнем и снижению трения между волокнами. Необходимость повышения прочности механических древесных масс явилась следствием усовершенствования обычного процесса дефибрирования. Была разработана технология дефибрерной древесной массы под давлением (ДДМД). Основная идея способа заключается в повышении температуры массы в ванне дефибрера до 120...125 °С, в результате чего удается поддерживать температуру в зоне дефибрирования на оптимальном уровне 135...140 °С. Это становится возможным благодаря особой конструкции дефибрера, позволяющей герметизировать рабочее пространство и повышать в нем давление паровоздушной смеси до 270...300 кПа. Другим относительно недорогим способом получения древесной механической массы является процесс термодефибрирования. В этом случае потери тепла вследствие испарения из зоны дефибрирования минимизируются, а температура процесса в целом оптимизируется не посредством использования повышенного давления, а в результате организации стабильного автоматизированного контроля. Основные достоинства ДДМ как полуфабриката бумажного и картонного производства: - низкая стоимость; - минимальное загрязнение воздушного и водного бассейнов; Тема 3. Производство механических масс.doc 8 - положительное влияние на ряд потребительских свойств вырабатываемой бумаги, прежде всего на печатные свойства. Основные недостатки ДЦМ и производственные трудности: - высокие требования к качеству древесного сырья и связанная с этим ограниченность сырьевой базы; - сравнительно низкий уровень механизации и автоматизации производства; - низкие прочностные свойства полуфабриката. Древесное сырье для производства ДДМ К древесине для дефибрирования предъявляют более высокие требования, чем к древесине, предназначенной для производства целлюлозы. Качество древесной массы, получаемой путем непосредственного диспергирования древесной ткани на отдельные волокнистые элементы, зависит от качества исходной древесины, например от ее породы, плотности, влажности, возраста, свойств волокон, твердости, формы и размеров баланса и других физико-механических свойств. Основными породами для выработки ДДМ являются ель и пихта. Древесная масса из ели имеет светло-желтый оттенок, высокие показатели качества; производственный процесс протекает без затруднений. Пихтовая древесная масса светлее еловой, но при хранении приобретает серый оттенок. Кроме того, она уступает последней по прочностным свойствам. Из сосны и кедра получается более пухлая древесная масса красноватого оттенка с удовлетворительными, но худшими, чем из ели и пихты, показателями качества. Кроме того, из-за высокой смолистости иногда наблюдаются «смоляные затруднения» при переработке древесной массы. Использование этих пород в древесно-массном производстве ограничено. Лиственница пока не нашла применения для производства древесных масс. Лабораторные и промышленные испытания показали, что ДДМ из лиственницы содержит большое количество мелкой фракции и сильно уступает еловой по прочности и белизне. Кроме того, выход древесной массы из лиственницы ниже в сравнении с другими породами. Из лиственных пород для производства ДДМ в России используют, главным образом, осину, а за рубежом - тополь. Из свежесрубленной осины получают древесную массу с белым оттенком, причем цвет хорошо сохраняется. Прочностные свойства лиственных полуфабрикатов ниже, чем хвойных. Лиственную древесную массу целесообразно использовать в композиции с хвойными полуфабрика- Тема 3. Производство механических масс.doc 9 тами для придания бумаге специфических свойств - пухлости, впитывающей способности и др. Для дефибрирования наиболее пригодна свежая и влажная древесина m ровных стволов среднего возраста, среднего диаметра, с небольшой сучковатостью, равномерными строением и формой годичных колец. Конструкции дефибреров Основным узлом дефибрера является вращающийся дефибрерный камень. Древесина к камню для истирания прижимается специальным устройством - механизмом подачи. Имеется ковочный аппарат для выравнивания и насечки рабочей поверхности камня. Отдельные виды дефибреров отличаются главным образом по способу подачи и прижима балансов к камню. Так, у прессовых дефибреров балансы загружают в специальные камеры и прижимают к камню с помощью гидравлического цилиндра; у винтовых и цепных дефибреров древесину загружают в вертикальную шахту, а прижимают к камню с помощью вертикально расположенных винтов или цепей; у кольцевых дефибреров балансы подают вращающимся кольцом, эксцентрично расположенным относительно камня. Прессовые дефибреры в настоящее время получили наиболее широкое распространение. Дефибрер состоит из камня с валом и двух прессов, расположенных под небольшим углом к горизонтали (рис. 4). Над каждым прессом установлена загрузочная камера, дно (шибер) которой одновременно является верхней стенкой пресса. После загрузки камеры шибер отводится и баланс под действием силы тяжести падает в пресс, а шибер возвращается в исходное положение. Перемещение шибера осуществляется от специального гидроцилиндра. Балансы к камню в каждом прессе прижимают башмаками, закрепленными на концах штоков гидроцилиндров. Рис. 4. Прессовый дефибрер Тема 3. Производство механических масс.doc 10 Сторона прижимного башмака, обращенная к камню, рифленая, что исключает подвижность баланса при его прижиме к камню. В верхние и нижние донные плиты прессовых камер вмонтированы гребенки, которые удерживают баланс в зоне дефибрирования и предотвращают попадание щепок, лучин и осколков древесины в ванну дефибрера. Зазор между гребенками и камнем должен быть около 1 мм. Аппарат для насечки камня (ковочный аппарат) расположен над камнем на специальной чугунной плите. Дефибрер снабжен системой мощных спрысков для очистки камня от древесной массы. Уровень массы в ванне регулируют переливным щитом. Заданную температуру в ванне поддерживают с помощью регулирующей аппаратуры. Прессовые дефибреры относятся к аппаратам периодического действия. Порция балансов на разовую загрузку автоматически подается в загрузочную камеру на заслон. После истирания предыдущей порции балансов прижимной башмак отводится от камня в исходное положение, шибер отодвигается, очередная порция балансов высыпается в прессовую камеру. После этого заслонка закрывается, и башмак начинает свой рабочий ход. Сначала происходит уплотнение балансов в прессовой камере, башмак движется быстро. Затем скорость перемещения башмака замедляется, начинается процесс дефибрирования. В это время новая порция балансов из линии загрузки поступает в загрузочную камеру. Все операции происходят в автоматическом режиме. Основные технические характеристики прессовых дефибреров: производительность 80...100 т/сут воздушно-сухой древесной массы со степенью помола 65...70 °ШР; диаметр камня 1800 мм; длина перерабатываемых балансов до 1600 мм; частота вращения вала с камнем 300 мин-1; окружная скорость камня до 31 м/с; мощность двигателя 5000...7500 кВт. Цепные дефибреры, впервые построенные фирмой «Voith» в 1922 г., явились первыми аппаратами непрерывного действия. Непрерывность подачи баланса положительно сказывается на стабильности нагрузки двигателя. Кроме того, у этих дефибреров легко автоматизировать загрузку шахты балансом. На рис. 5 представлена схема современного цепного дефибрера. Тема 3. Производство механических масс.doc 11 Рис. 5. Дефибрер цепной: 1- ванна; 2 - спрысковая труба; 3 - ковочный аппарат; 4 - дефибрерный камень; 5 - главный вал; 6 - электродвигатель привода цепей дефибрера; 7 - цепь дефибрера; 8 - шахта; 9- механизм подъема шахты; 10 – станина Для регулирования уровня массы в ванне дефибрера установлен переливной порог. Дефибрер оснащен ковочным аппаратом для периодической насечки камня. Дефибрерный камень - основной рабочий орган дефибрера. Дефибрерный камень состоит из армированного бетонного сердечника, насаженного на вал дефибрера, и наружного рабочего слоя. Дефибрерный камень диаметром 1800 мм расположен внутри станины. Камень закреплен на главном валу и приводится во вращательное движение от электродвигателя, частота вращения вала 300 мин-1. Над станиной на четырех винтах подвешена подвижная шахта для загрузки балансов. В нижней части шахты, вдоль образующей камня, закреплены гребенки, удерживающие баланс в зоне дефибрирования. Шахта может перемещаться в вертикальной плоскости с помощью механизма подъема, оснащенного собственным электродвигателем. Вертикальное перемещение шахты необходимо для регулирования зазора между гребенками и поверхностью камня, а также для подъема шахты при замене камня. Подачу и прижим балансов к камню осуществляют с помощью непрерывно действующих цепей, расположенных по бокам шахты. Длина перерабатываемых балансов 1200 мм. Для охлаждения камня, а также для смывания массы и ее разбавления дефибрер оборудован спрысковыми трубами. Дефибрерные камни для современных мощных дефибреров должны обладать высокой механической прочностью, стойкостью к температурным колебаниям, однородностью строения всего рабочего слоя, нужной твердостью и пористостью. Абразивные зерна должны иметь определенные размеры и форму в зависимости от вида вырабатываемой древесной массы. Тема 3. Производство механических масс.doc 12 Промышленностью выпускаются два типа искусственных дефибрерных камней: цементные и керамические. ТЕХНОЛОГИЯ МЕХАНИЧЕСКИХ МАСС ИЗ ЩЕПЫ Первоначально способ размола древесины в дисковых мельницах появился как альтернатива дефибрированию с целью упростить конструкцию и эксплуатацию оборудования и снизить требования к качеству сырья. Так как щепа, в отличие от балансов, может быть легко и просто подвергнута тепловой и химической обработке перед дефибрированием, эта возможность вскоре была реализована на практике. В результате комбинации различных способов предварительной обработки и последующего размола щепы появилось множество разновидностей механических масс. При получении механических масс из щепы волокна отделяются друг от друга в процессе рафинирования (размола), целью которого является пластификация лигнина, ослабление межволоконных связей и разволокнение щепы без чрезмерного повреждения клеточной стенки волокон при требуемой степени их укорочения. Одна из важнейших задач в производстве механических масс - сохранение основной части лигнина для получения массы высокого выхода с приемлемыми качественными характеристиками (прочностью и белизной). На рис. 6 показаны основные стадии производства механической массы из щепы. Рис. 6. Принципиальная схема производства ТММ Тема 3. Производство механических масс.doc 13 В процессе обработки также меняется поверхность волокон. Большая часть энергии, расходуемой на размол (преимущественно на трение), переходит в тепло, которое высвобождает часть влаги, содержащейся в щепе. Чтобы избежать возгорания древесины и для разбавления массы, в зону размола подается охлаждающая вода. На выходе из рафинеров обычно получается масса высокой концентрации (25...50 %). Большое количество пара, образующегося в процессе размола, улавливается для дальнейшего использования. В первоначальном варианте технологии производства рафинерной древесной массы (РДМ), который редко используется в наши дни, щепу размалывали при атмосферном давлении. Из-за низкой температуры процесса получалось большое количество поврежденных волокон, но оптические свойства РДМ были относительно неплохими. Для улучшения качества массы Рис. 7. Принципиальная схема проводили модифицирование в целях поразмола щепы вышения в зоне размола пластичности лигнина межклеточного пространства, волокон в целом и т.д., чтобы процесс разделения щепы на волокна мог идти с минимальным их повреждением. Для этого стали применять предварительный нагрев щепы или повышение давления в рафинере. Это позволило производить рафинерную массу большей прочности и с пониженным содержанием пучков, но почти с теми же оптическими свойствами. Термомеханический процесс производства позволяет получать массу (ТММ) с более высокой прочностью. В нем используется как нагрев щепы перед размолом (пропарка), так и давление в рафинере. ТММ является наиболее распространенным видом механической массы из щепы (как по объему производства, так и по количеству установок), широко используемой в композиции газетной бумаги. Успешное развитие производства ТММ объясняется тем, что термомеханический процесс отвечает требованиям сегодняшнего дня: работа с ограниченной сырьевой базой, необходимость соблюдения мероприятий по охране окружающей среды. Тема 3. Производство механических масс.doc 14 Незначительная предварительная химическая обработка щепы способствует еще большей пластификации древесины и улучшению качества массы (ХТММ). Наметилась тенденция расширения объемов производства из лиственных пород древесины беленой ХТММ, используемой в композиции бумаги санитарнобытового назначения, высококачественной бумаги для печати и письма, картона для упаковки пищевых продуктов. В процессе более глубокой химической обработки и размола при атмосферном давлении получается масса (ХММ), сравнимая с полуцеллюлозой. ХММ производится в основном из лиственной древесины и может быть использована в композиции картона для плоских слоев гофрированного картона и бумаги для гофрирования. Основные преимущества производства и применения механических масс из щепы перед дефибрерной древесной массой: - более высокие прочностные свойства позволяют увеличить долю механической массы и снизить или вообще исключить содержание целлюлозы в композиции бумаги и картона; - менее жесткие требования к качеству сырья дают возможность перерабатывать низкосортную древесину и отходы лесопиления и деревообработки; - из-за высокой производительности и компактности оборудования уменьшаются габариты производственных помещений и связанные с этим капитальные вложения и эксплуатационные расходы; - технологический процесс отличается высокой степенью механизации и автоматизации. Главные недостатки производства механической массы из щепы: - более высокий удельный расход энергии; - образование загрязненных химическими соединениями сточных вод, нуждающихся в очистке (при выработке ХТММ). Теоретические основы производства механической массы из щепы Свойства щепы. Качество готовой продукции в сильной степени зависит от характеристик сырья и с трудом поддается корректировке. Из свойств щепы, влияющих на качество механической массы, следует отметить следующие: - влажность щепы; - размеры и фракционный состав щепы; - чистота и присутствие посторонних примесей. Тема 3. Производство механических масс.doc 15 Влажность щепы, поступающей на переработку, должна быть не ниже точки насыщения, т.е. обычно не ниже 30 %. Сухая древесина недостаточно пластична и дает слабо разработанные малофибриллированные волокна. Наилучшие результаты дает использование щепы из свежесрубленной древесины. В некоторых случаях приходится прибегать к искусственному увлажнению. Размеры щепы и однородность по фракционному составу оказывают существенное влияние как на процессы предварительной обработки, так и на размол. Крупная щепа медленнее прогревается при термогидролитической обработке, хуже пропитывается растворами реагентов, может затруднять поступление в дисковую мельницу. Большая доля мелкой фракции может привести к некоторому снижению средней длины волокон, ухудшению белизны и прочностных показателей механической массы. Оптимальными считаются следующие размеры щепы: длина 20 мм, толщина 4...5 мм. При этом на долю нормальной фракции (длина 15...30 мм, толщина 4...5 мм) должно приходиться не менее 90 % щепы. Чистота щепы предполагает отсутствие коры, гнили, минеральных включений. Все эти загрязнения повышают сорность механической массы, снижают ее белизну. Наличие гнили также существенно отражается на выходе и прочности полуфабрикатов. От чистоты щепы зависит степень износа и срок службы размольного оборудования. Посторонними примесями, загрязняющими щепу, являются камни, металлические предметы, уголь, песок. Попадание этих твердых включений в мельницы влечет за собой быстрый износ и разрушение размалывающей гарнитуры, выход из строя и необходимость замены ее, а для этого остановы мельниц и падение производительности. Подготовка щепы включает в себя сортирование (фракционирование), промывку и очистку. Сортирование (фракционирование) щепы. Механические сортировки сейчас являются основным устройством для фракционирования благодаря надежности конструкции и простоте эксплуатации. Рабочий орган сортировок этого типа набор сортирующих сит. Для равномерного распределения щепы по поверхности сита и облегчения фракционирования сортирующий узел совершает колебания. Механические сортировки подразделяют на барабанные и плоские, а последние в свою очередь - на вибрационные (с круговыми или эллиптическими колебаниями сит в вертикальной плоскости) и гирационные (с круговыми колебаниями сит в горизонтальной плоскости). Тема 3. Производство механических масс.doc 16 Промывка и очистка щепы играют очень важную роль, так как случайно попавшие мелкие камни, песок, металлические и другие инородные включения не только загрязняют механическую массу, но также вызывают повышенный износ и сокращают срок службы размалывающей гарнитуры дисковых мельниц. Кроме того, в процессе промывки отделяются опилки, пыль, частички гнили, повышаются влажность и температура щепы. Обработка щепы перед размолом. Целью предварительной обработки щепы является создание благоприятных условий для ее размола в дисковых мельницах, т.е.: - ослабление межволоконных связей; - размягчение лигнина и перевод его в вязкопластичное состояние; - частичное разрушение лигноуглеводного комплекса; - снижение температуры размягчения лигнина и придание волокнам гибкости и пластичности. Предварительная обработка щепы может включать такие операции, как продувка паром, пропитка водой, термогидролитическая обработка (пропарка), химикотермогидролитическая обработка (неглубокая химическая обработка или варка с растворами реагентов). Продувку паром применяют для вытеснения воздуха и частичного удаления летучих компонентов смолы. Удаление воздуха делает последующую пропитку древесины водой или растворами реагентов более быстрой, глубокой и равномерной. Пропитка водой пластифицирует компоненты древесины, что благоприятно отражается на качестве массы и снижает расход энергии на размол. Эта операция особенно важна при длительном хранении древесины на открытом складе. Термогидролитическая обработка щепы (пропарка) размягчает лигнин срединной пластинки настолько, что волокна могут быть отделены от лигнинной матрицы при минимальном повреждении. Пропарка является обязательной подготовительной операцией при производстве ТММ. Большое влияние на показатели механической прочности ТММ оказывает температура пропарки щепы. Показатели механической прочности ТММ, полученной при высокой температуре пропарки, выше, чем у ТММ, прошедшей обработку при более низкой температуре. Это обусловлено тем, что масса, полученная из щепы при более высокой температуре, содержит больше длинных гибких волокон. Тема 3. Производство механических масс.doc 17 При температуре 100...125 °С достигается достаточное размягчение щепы для получения ТММ, пригодной для большинства видов бумажной продукции. Подъем температуры свыше 140 °С нецелесообразен, так как при этой температуре начинается переход лигнина в вязкотекучее состояние. С одной стороны, это приводит к более легкому разделению древесины на волокна, увеличению производительности мельницы и снижению удельного расхода энергии, с другой частично расплавленный лигнин покрывает поверхность волокон тонкой сплошной пленкой. Последующее охлаждение и стеклование лигнина делает поверхность волокон жесткой и гидрофобной, что препятствует их набуханию и фибрилляции. Химико-термогидролитическая обработка щепы обеспечивает снижение температуры пластификации лигнина, перевод его в вязкопластичное состояние и ослабляет граничные слои между волокнами, что дает возможность разделить древесину на волокна без их разрушения. Кроме того, химическая обработка придает волокнам гибкость и пластичность. Использование химических реагентов способствует повышению белизны полуфабриката, а также снижению содержания экстрактивных веществ, особенно при обработке в щелочной среде и последующей промывке отжимом. Следует отметить, что если пластификация лигнина при термогидролитической обработке - это обратимый процесс (при охлаждении волокна лигнин твердеет, и волокна покрываются твердым лигнинным чехлом), то пластификация при воздействии химических реагентов необратима. В основе производства ХТММ лежит неглубокая химическая обработка. Использование химических реагентов при получении ХТММ приводит к растворению 3...5 % компонентов древесного сырья, способствует набуханию волокон, оказывает значительное влияние на свойства полуфабриката: повышается содержание длинных эластичных волокон с хорошо развитой поверхностью, обеспечивающей их тесное переплетение в процессе формирования бумажного полотна. При получении ХММ применяют варку с растворами реагентов, при которой химикаты более интенсивно воздействуют на древесное сырье, чем при производстве ХТММ. Это достигается ужесточением условий обработки древесины повышением температуры, увеличением продолжительности обработки и расхода реагентов. Тема 3. Производство механических масс.doc 18 Механическая обработка (размол) щепы. Основным процессом в производстве механической массы из щепы является размол на дисковых мельницах. Рассматривается он как процесс, включающий две фазы: 1) расщепление древесины на волокна; 2) рафинирование, т.е. придание волокнам бумагообразующих свойств. Расщепление на волокна и пучки волокон происходит в зоне первичного измельчения. При отсутствии термогидролитической обработки (например, при выработке РММ) лигнин не размягчается, срединная пластинка остается жесткой и разрушение волокна идет, главным образом, в поперечном направлении. При этом масса может содержать до 30 % костры и значительное количество мелочи, причем то и другое образуется на стадии расщепления. При достаточной пластификации (при выработке ТММ и, особенно, ХТММ и ХММ) содержание костры в полуфабрикатах снижается до 1 % и менее, значительно увеличивается количество длинных волокон. Рафинирование имеет сходный характер с вторичным дефибрированием и массным размолом. В этой фазе волокна подвергаются внешнему и внутреннему фибриллированию, при этом повышается их гибкость и пластичность, увеличивается удельная поверхность, улучшаются бумагообразующие свойства. В промышленности наиболее часто применяют двухступенчатый размол, при котором выше названные фазы осуществляются в разных, последовательно установленных мельницах. Это позволяет гибко управлять технологическим процессом. На первой ступени размола происходит расщепление древесины (зона первичного измельчения), разделение пучков и частичное фибриллирование волокон (зона грубого размола). Вторая ступень представляет собой выделенную зону тонкого размола. При такой организации размола становится возможным выбор гарнитуры и условий, оптимальных для каждой фазы. Размол щепы в дисковых мельницах осуществляется в присутствии воды, что приводит к развитию тех же физико-механических процессов, что и при дефибрировании на дефибрерном камне, а именно: идет пластификация лигнина, происходит частичный гидролиз компонентов древесины, нарушается кристаллическая структура целлюлозы, изменяются вязкоупругие свойства древесины. Основное оборудование для производства механических масс из щепы Размалывающее оборудование. Основным типом размалывающего оборудования в настоящее время являются дисковые мельницы различных конструкций Тема 3. Производство механических масс.doc 19 - рафинеры. Принцип действия всех мельниц одинаков. Щепа проходит в узком зазоре между поверхностями двух соосно расположенных дисков, один из которых вращается, а второй либо неподвижен, либо вращается в противоположном направлении. Поверхности обоих дисков, обращенные друг к другу, имеют сложный профиль, называемый гарнитурой. Рабочими элементами гарнитуры служат ножи – узкие длинные выступы, оказывающие разрушающее воздействие на щепу. При создании дисковых мельниц большой мощности приходится решать ряд инженерных задач. Важнейшие из них: оптимизация площади рабочих поверхностей, удаление пара, параллельность дисков, устройство подшипников, уменьшение центробежных сил. Площадь рабочих поверхностей определяет производительность и мощность мельницы. Увеличение поверхностей может быть достигнуто увеличением радиуса дисков, но при этом растет разница окружных скоростей центральных и периферических областей гарнитуры, что влияет на качество механической массы. При конструировании мельниц нужно находить оптимальные соотношения между площадью поверхности истирания, мощностью двигателя, производительностью мельницы и качеством механической массы. Удаление пара. В зоне размола образующийся пар имеет наибольшее давление, причем он как стремится навстречу поступающей в мельницу щепе, так и двигается вместе с удаляемой массой. Конструкция рафинера должна обеспечить удаление образующегося пара таким образом, чтобы его поток не препятствовал подаче щепы на размол. Параллельность дисков чрезвычайно важна для качества получаемого полуфабриката. Конструкция мельницы должна исключать изгиб дисков при любых возможных нагрузках. Устройство подшипников. Для эффективного размола нужно создавать достаточно высокое давление на щепу со стороны дисков. Осевые усилия, возникающие в мельницах большой производительности, достигают 60 т, что требует использования сложных по конструкции и дорогостоящих упорных подшипников, оснащенных специальными масляными системами смазки и охлаждения. Центробежная сила, действующая на вращающийся диск, пропорциональна радиусу диска и частоте вращения. Поскольку чрезмерная центробежная сила может приводить к разрушению диска, конструкция мельницы должна обеспечивать разумный компромисс между желанием увеличить производительность рафинера и требованием безопасности его эксплуатации. Тема 3. Производство механических масс.doc 20 По конструктивным признакам (в зависимости от числа вращающихся дисков) дисковые мельницы принято делить на три типа (рис. 8): однодисковые, сдвоенные, двухдисковые. Рис. 8. Типы рафинеров: а - однодисковый, б - конический однодисковый, в - двухдисковый, г - сдвоенный Однодисковые рафинеры – это мельницы, один диск которых вращается от встроенного или присоединенного двигателя со скоростью 1500...1800 об/мин, второй – стационарный. Сдвоенные мельницы имеют два неподвижных диска и один вращающийся, расположенный между ними. Гарнитура находится на обеих сторонах вращающегося диска. Такая конструкция как бы объединяет в себе две однодисковые мельницы, что обеспечивает большую рабочую площадь диска при приемлемом его диаметре. Регулирование расстояний между вращающимся и неподвижными дисками осуществляется под действием гидравлической системы и позволяет обходиться без опорных подшипников. Двухдисковые мельницы имеют одну зону размола между двумя дисками, вращающимися в противоположные стороны. Каждый из дисков установлен на консольном валу и приводится во вращение от индивидуального электродвигателя. Диски имеют более высокую скорость вращения, порядка 2400...3000 об/мин. Принцип действия двухдисковых мельниц аналогичен однодисковым. Тема 3. Производство механических масс.doc 21