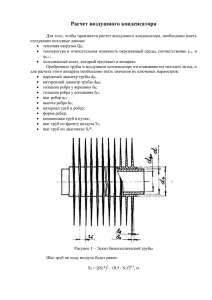

Тепловой и гидравлический расчет теплообменных

реклама