Контрольная работа №1 - Камышинский технологический

реклама

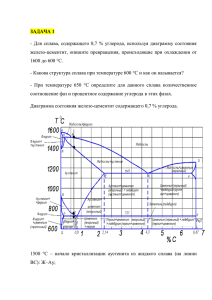

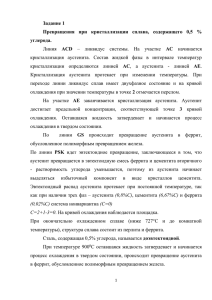

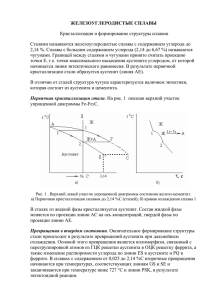

МИНОБРНАУКИ РОССИИ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «ВОЛГОГРАДСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ» КАМЫШИНСКИЙ ТЕХНОЛОГИЧЕСКИЙ ИНСТИТУТ (ФИЛИАЛ) ФЕДЕРАЛЬНОГО ГОСУДАРСТВЕННОГО БЮДЖЕТНОГО ОБРАЗОВАТЕЛЬНОГО УЧРЕЖДЕНИЯ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «ВОЛГОГРАДСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ» Кафедра «ЭЛЕКТРОСНАБЖЕНИЕ ПРОМЫШЛЕННЫХ ПРЕДПРИЯТИЙ» Материаловедение. Технология конструкционных материалов Методические указания по выполнению контрольных работ № 1, № 2 Волгоград 2012 УДК 620.22(07) М 33 МАТЕРИАЛОВЕДЕНИЕ. ТЕХНОЛОГИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ: методические указания по выполнению контрольных работ № 1, № 2 / Сост. А. Г. Сошинов, Н. Г. Юдин. – Волгоград: ИУНЛ ВолгГТУ, 2012. – 18 с. Рассматриваются вопросы, необходимые для изучения строения и свойств металлов на основе диаграммы состояния сплавов железо-цементит. Рассмотрены понятия: критическая точка, фаза, структурные составляющие, охлаждение сплавов. Выбран режим термической обработки деталей из стали указанной марки для получения заданных свойств. Предназначены для студентов и преподавателей направления 140211.65 «Электроснабжение» (очной и заочной форм обучения). Ил. 3. Табл. 2. Библиогр.: 5 назв. Рецензент: к. т. н. доцент А. А. Шеин Печатается по решению редакционно-издательского совета Волгоградского государственного технического университета Волгоградский государственный технический университет, 2012 2 Контрольная работа № 1 Материаловедение. Технология конструкционных материалов. (I часть) Методические указания к выполнению контрольной работы № 1 Вопросы по металлам базируются на диаграммах состояний сплавов (Fe-C; Fe-Fe3C). Прежде чем приступить к ответам на вопросы, необходимо изучить строение и свойство металлов, основы теории сплавов; разобраться в понятиях: критическая точка, фаза, структурная составляющая; изучить принципы построения и особенности диаграмм состояний всех типов; усвоить все фазовые и структурные превращения, происходящие при нагреве и охлаждении сплавов. а) б) Рис.1. Диаграмма состояния «железо-цементит» и кривая охлаждения сплава с содержанием углерода 0.3% Порядок выполнения работы. Поместить диаграмму состояния железо-цементит; В каждой области диаграммы указать структуры, образующиеся в сплавах данной системы при определенных температурах; Указать на диаграмме состояние заданный в задаче сплав (содержание углерода С) и обозначить его соответствующей вертикальной линией, пересекающей все линии диаграммы. 3 Полученные точки пересечения с основными линиями диаграммы являются критическими точками, а соответствующие им температуры – критическими температурами сплава (для чугунов таких температур три: t1, t2, t3; для сталей - t1, t2, t3, t4, t5, t6; температура t5, t6 только для сплавов с содержанием С=0.16-0.5%); Построить схематически в координатах «температура – время» кривую охлаждения сплава, масштаб времени охлаждения и участки продолжительности превращений в структуре сплавов выбирается условно, а масштаб температуры должен строго соответствовать масштабу осей температур диаграммы; Описать сущность превращений, происходящих в сплаве при медленном охлаждении в процессе кристаллизации (первичной и вторичной); Дать характеристику фазового состояния сплава при заданной температуре; на вертикали сплава через точку, соответствующую заданной температуре, провести горизонтальную линию до соответствующих фазовых областей; обозначить крайние и заданную точки, найти концентрацию сплава в этих точках и, пользуясь правилом отрезков, определить соотношение фаз; Определяя соотношение фаз для доэвтектоидной стали с содержанием углерода 0.4% при температуре 700°С, в котором имеются структурные составляющие феррит и перлит, провести горизонтальную линию до пересечения с линиями, ограничивающими области 100% фазы перлита и концентрации, устанавливаем концентрацию углерода для расчета соотношения фаз; Определяя соотношение фаз для доэвтектического белого чугуна с содержанием 2.5% углерода при температуре 900°С, в котором имеются структурные составляющие – аустенит, цементит вторичный и ледебурит, следует сначала выявить фазы, из которых состоит сплав при данных условиях ( аустенит и цементит), и далее определить их количество в процентах. При этом важно учесть, что перлит и ледебурит являются механическими смесями фаз (перлит = феррит + цементит; ледебурит = аустенит + цементит; при температурах ниже 727°С ледебурит состоит из перлита и цементита или, в конечном итоге, из феррита и цементита). По диаграмме состояний железо-цементит опишите, какие структурные и фазовые превращения будут происходить при медленном охлаждении из жидкого состояния сплава с заданным со4 держанием углерода. Охарактеризуйте этот сплав и определите для него при заданной температуре количество, состав фаз и процентное соотношение, используя данные, приведенные в таблице №1, постройте кривую охлаждения сплава. Таблица № 1 Номер варианта 1 2 3 4 5 6 7 8 9 10 11 12 13 14 Колво углерода % 3,8 3,7 3,6 3,5 3,4 3,3 3,2 3,1 3,0 2,9 2,8 2,75 2,6 2,5 Температура °С Номер варианта 800 600 1190 1200 1050 1000 950 920 900 780 750 700 650 600 15 16 17 18 19 20 21 22 23 24 25 26 27 28 Колво углерода % 2,4 2,3 1,6 1,5 1,4 1,3 1,2 1,1 1,0 0,9 0,7 0,6 0,5 0,4 Температура °С Номер варианта 850 1240 830 820 810 700 770 750 740 500 600 700 710 760 29 30 31 32 33 34 35 36 37 38 39 40 Колво углерода % 0,3 0,2 0,1 0,8 0,75 0,65 0,55 0,45 0,35 0,25 0,15 0,14 Температура °С 780 750 740 720 550 620 730 800 910 940 810 850 Пример выполнения задания по диаграмме железо-цементит По диаграмме состояний железо-цементит опишите, какие структурные и фазовые состояния сплава с содержанием углерода 0.3%. Охарактеризуйте этот сплав и определите для него при заданной температуре 780°С количество, состав фаз и процентное соотношение, постройте кривую охлаждения сплава. Диаграмма состояния железо-цементит приведена на рисунке 1(а). Она показывает фазовый состав и структуру сплавов с концентрацией от чистого железа до цементита (6.67% С). Система Fe-Fe3C метастабильна. На диаграмме Fe-Fe3C точка А (1539°С) отвечает температуре плавления железа, а точка D (1500°С) – температуре плавления цементита. Точки N (1392°С) и G (910°С) соответствуют полиморфному превращению . Концентрация углерода (по массе) для характерных точек диаграмм состояния Fe-Fe3C (см. рис. 1а) следующие: В – 0.51% С в 5 жидкой фазе, находящейся в равновесии с δ-ферритом и аустенитом при перитектической температуре 1499°С; Н – 0.1% С предельное содержание δ-феррите при 1499°С; I – 0.16% С – в аустените при перитектической температуре 1499°С; Е – 2.14% С предельное содержание в аустените при эвтектической температуре 1147°С; S – 0/8% C в аустените при эвтектоидной температуре 727°С. Линии диаграммы состояния Fe-Fe3C, определяющие процесс кристаллизации, имеют следующие обозначения и физический смысл. АВ (линия ликвидус) показывает температуру начала кристаллизации δ-феррита (Ф) из жидкого сплава (Ж); ВС (линия ликвидус) соответствует температуре начала кристаллизации аустенита (А) из жидкого сплава (Ж); CD (линия ликвидус) соответствует температуре начала кристаллизации первичного цементита (Fe3C) из жидкого сплава (Ж); АН (линия солидус) является температурной границей области жидкого сплава и кристаллов δ-феррита (Ф); ниже этой линии существует только δ-феррит; HIB – линия перитектического нонвариантного (С=0) равновесия (1499°С); по достижении температуры, соответствующей линии HIB, протекает перитектическая реакция (жидкость состава В взаимодействует с кристаллами δ-феррита состава Н с образованием аустенита состава J) : Жв + Фн АI Линия ECF (линия солидус) соответствует кристаллизации эвтектики – ледебурит Жс АЕ + Fe3C Feα от низких температур до 768°С, эта фаза имеет объемноцентрированную кубическую решетку (о.ц.к.), низкую прочность и 3 твердость 80 НВ, низкий предел текучести, плотность 3 имеет магнитные свойства (ферромагнетик), растворяет углерод 0.006% при 20°С и 0.02% при 727°С. Твердый раствор углерода в Feα называется феррит. Свойства феррита близки к свойствам чистого Fe. Feβ – о.ц.к., существует от 768°С до 910°С, растворяет углерод в небольших количествах, немагнитен, при 768°С теряет магнетизм, 768°С – точка Кюри, парамагнетик. В интервале температур 910°С - 1400°С существует Feγ, с гранецентрированной кубической решеткой (г.ц.к.), это железо немагнитно, растворяет 2.14% С при 1147°С. Раствор углерода в Feγ 6 называется аустенит, немагнитен, тверже феррита, достаточно пластичен. Feδ существует в интервале температур 1400°С – 1539°С. 1539°С – плавление Fe. Переход Feα Feγ происходит с изменением объема (1%) (у α больше объем). Построим кривую охлаждения сплава содержащего 0,3% углерода. При анализе рассматриваются линии и точки диаграммы, применяется правило фаз (рис. 1б). Выше линии АВСВ все сплавы в жидком состоянии, следовательно, число степеней свободы С=К-Ф+1=2-1 + 1=2. Это значит, что система располагает двумя степенями свободы, которые можно менять без нарушения равновесия системы, т. е. без изменения числа и состояния фаз. В определенном интервале температур выше линии АВСВ можно сплавы нагревать и охлаждать, менять их концентрацию и они остаются жидкими. Между линиями АВС и АHJEC сплавы двухфазны, состоят из твердой фазы и жидкости. И при этом число степеней свободы равно С=2-2+1=1. Из вышесказанного следует, что система в данных областях располагает только одной степенью свободы и для сохранения числа фаз можно менять лишь один фактор равновесия - либо температуру, либо концентрацию. Две фазы и одна степень свободы имеются также во всех других областях диаграммы, кроме аустенитной, где между линиями AHJE и GSE система однофазна и располагает двумя степенями свободы С=2-1 + 1=2. На горизонтальных линиях HJB и РSK система трехфазна и число степеней свободы С=2-3+1=0. На линии HJB при охлаждении образуется аустенит, а на линии РSK – перлит. Нулевая степень свободы на этих линиях обусловливает строго постоянные температуры при образовании аустенита (1499°С) и перлита (727°С). Для анализа диаграммы железо - цементит применяют правило фаз Гиббса. Правило фаз дает количественную зависимость между степенью свободы системы и количеством фаз и компонентов. Применяется для проверки правильности построения диаграмм состояния и анализируемых кривых нагрева или охлаждения. С=К-Ф+1, где К – компонент, Ф – фаза, С – число степеней свободы – число внешних и внутренних факторов, которое можно изменять без изменения числа фаз в системе. 7 Фаза – однородная часть системы имеющая поверхность раздела при переходе через которую свойства меняются скачком. Компоненты – химические индивиды образующие систему. К ним относят чистые вещества или устойчивые (не распадающиеся до температуры плавления на составляющие) химические соединения. Если С = 0, система нонвариантна (безвариантна), т.е. нельзя изменять внешние и внутренние факторы, без того, чтобы это не вызвало изменения числа фаз (наблюдается при пересечении горизонтальных линий диаграммы, в трехфазных областях). Если С = 1, система моновариантна (одновариантна), наблюдается в двухфазных областях диаграммы. Если С = 2, система бивариантна (двухвариантна), наблюдается в однофазных областях диаграммы. В нашем случае, для сплава содержащего 0,3% С: 0-1 (см. диаграмму рис.1б) – жидкость – простое охлаждение, С=К-Ф+1= 2-1 + 1= 2, система бивариантна, т.к. однофазная область; 1-2 – жидкость феррит, С=К-Ф+1= 2-2+1= 1, система моновариантна, т.к. двухфазная область; 2-2' – жидкость + феррит + аустенит, С=К-Ф+1=2-3+1=0, система нонвариантна, т.к. трехфазная область; 2'-3 – феррит + жидкость аустенит + жидкость, С=К-Ф+1= 2-2+1= 1, система моновариантна, т.к. двухфазная область; 3-4 – аустенит, С=К-Ф+1= 2-1 + 1= 2, система бивариантна, т.к. однофазная область; 4-5 – аустенит феррит, С=К-Ф+1= 2-2+1= 1, система моновариантна, т.к. двухфазная область; 5-5' – аустенит феррит + цементит, С=К-Ф+1=23+1=0,система нонвариантна, т.к. трехфазная область; 5'-6 – феррит перлит (феррит + цементит), С=К-Ф+1=2-2+1= 1, система моновариантна, т.к. двухфазная область. По диаграмме железо-цементит строим кривые охлаждения. Для этого точки пересечения вертикали с линиями диаграммы, обозначающей сплав определенной концентрации, сносим на систему координат температура-время и строим кривую охлаждения этого сплава. Точки пересечения с кривыми линиями диаграммы 8 соответствуют перегибам на кривой охлаждения, а точки пересечения с горизонтальными линиями соответствуют площадкам на тех же кривых. Рассмотрим превращения, происходящие при медленном охлаждении из жидкого состояния сплава с содержанием углерода 0,3%. В сплаве, содержащем 0,3% С, до температуры t1 охлаждается жидкая фаза. В интервале температур от t1 до t2 идет кристаллизация с образованием твердого раствора феррита. При перитектической температуре t2 в результате взаимодействия между δферритом и жидкой фазой, образуется аустенит, но жидкая фаза остается, правда, в меньшем количестве (см. рис.1а). Жв + Фн Жв +АI Поэтому при температуре, соответствующей ниже линии JВ сплав будет двухфазным: аустенит + жидкость. Процесс кристаллизации закончится по достижении температуры t3, соответствующей линии солидус JE. После затвердевания сплав приобретает однофазную структуру - аустенит. В интервале температур от t3 до t4 охлаждается сплав в состоянии аустенита. При температуре от t4 начинается превращение аустенита в феррит, состав которого изменяется по линии GР. Состав аустенита изменяется по линии GS и при температуре 727°С становится равным 0,8% С. Линия эвтектоидного превращения РSК при охлаждении соответствует распаду аустенита (0,8% С) с образованием эвтектоида феррито-цементитной структуры, получившей название перлит (см. рис. 1а). Стали, содержащая 0,3% С, называют доэвтектоидными. Как указывалось выше, эта сталь после окончания кристаллизации состоит из аустенита, который не претерпевает изменений при охлаждении вплоть до температур, соответствующих линии GOS. При более низких температурах (ниже GOS) по границам зерен аустенита образуются зародыши феррита, которые растут, превращаясь в зерна. После окончательного охлаждения доэвтектоидные стали имеют структуру: феррит + перлит. 9 Правилом отрезков пользуются для определения процентного и весового состава жидкой и твердой фаз или двух различных твердых фаз (количество структурных составляющих и их концентраций). Сплав 0,3% С при температуре 780°С. Первое положение правила отрезков: чтобы определить концентрации компонентов в фазах, через данную точку, характеризующую состояние сплава, проводят горизонтальную линию до пересечения с линиями, ограничивающими данную область; проекции точек пересечения на ось концентраций показывают составы фаз. Для этого, из точки (·)а (рис.1) проводим горизонталь до линий GP и GS. Проекция точки b на ось концентраций показывает содержание углерода в феррите, а проекция точки с – содержание углерода в аустените при температуре 780°С. Состав феррита: (•) b 0,01% С, 99,99% Fe. Состав аустенита (•) с 0,5% С, 99,5% Fе. Второе положение правила отрезков: чтобы определить количественное соотношение фаз, через заданную точку проводят горизонтальную линию. Отрезки этой линии между заданной точкой и точками, определяющими составы фаз, обратно пропорциональны количествам этих фаз. Подставляя значения отрезков bс, ас и bа, взятые из диаграммы состояния, можно определить количество феррита, а затем и количество аустенита. Количество феррита = ас / bс = Змм / 7мм = 0,43 = 43%. Количество аустенита = bа / bс = 4 мм / 7 мм = 0,57 = 57%. Определяем соотношение фаз и устанавливаем концентрацию углерода для расчета соотношения фаз для доэвтектоидной стали с содержанием углерода 0,4% при температуре 700оС, в котором имеются структурные составляющие феррит и цементит: Состав феррита: (•) b 0,01% С, 99,99% Fе. Состав цементита (•) с 6,67% С, 93,33% Fе. Подставляя значения отрезков bс, ас и ba, взятые из диаграммы состояния, можно определить количество феррита, а затем и количество цементита. Количество феррита = ас / bс = 102мм / 107мм = 0,95 = 95%. 10 Количество цементита = bа / bс = 5 мм /107 мм = 0,05 = 5%. Определяем соотношение фаз и устанавливаем концентрацию углерода для расчета соотношения фаз для доэвтектического белого чугуна с содержанием 2,5% углерода при температуре 900°С, в котором имеются структурные составляющие – аустенит и цементит: Состав аустенита: (•) b 1,2% С, 98,8% Fе. Состав цементита (•) с 6,67% С, 93,33% Fе. Подставляя значения отрезков bс, ас и bа, взятые из диаграммы состояния, можно определить количество аустенита, а затем и количество цементита. Количество аустенита = ас / bс = 67мм / 87мм = 0,77 = 77%. Количество цементита = bа / bс = 20мм / 87мм = 0,23 = 23%. Вывод Фазовое состояние сплава при температуре 780°С В процессе кристаллизации изменяются и концентрация фаз (поэтому состав жидкости изменяется), и количество каждой фазы (при кристаллизации количество твердой фазы увеличивается, а жидкой уменьшается). Чтобы определить концентрацию компонентов в фазах, через данную точку, характеризующую состояние сплава, проводят горизонтальную линию до пересечения с линиями диаграммы, ограничивающими данную область; проекции точек пересечения на ось концентраций показывают составы фаз. Чтобы определить количественное соотношение фаз, через заданную точку проводят горизонтальную линию (коноду). Отрезки этой линии между заданной точкой и точками, определяющими составы фаз, обратно пропорциональны количествам этих фаз. Для сплава с содержанием углерода 0,3% при температуре 780°С составы фаз (феррит + аустенит) в заданной точке m определяются проекциями точек а и b. Отрезки коноды между точкой m и точками, определяющими состав фаз (xa и xb). Обратно пропорциональны количествам этих фаз (рис. 1б). Фа /Аb = mb/ mа Количественный состав феррита и цементита: Фа = mb/ аи = 43%; Аb = 57%; Фа = 95% Цв = 5%; Ав = 77%; Цс = 23% 11 Контрольная работа № 2 Термическая обработка детали из углеродистой стали Выберите режим термической обработки детали из стали указанной марки для получения заданных свойств и обоснуйте его. На основе диаграммы состояний железо-цементит и построенного графика термической обработки напишите о превращениях и структуре стали, используя данные таблицы № 2. Таблица № 2 Номер варианта 1 2 3 4 5 Деталь Марка стали Зубило Матрица Сверло Метчик Зенкер У7 У8 У9 У10 У11 HRC58 HRC60 HRC62 HRC63 HRC64 6 7 8 9 Напильник Резец Метчик Надфиль У12 У13 Х Х05 HRC65 HRC62 HRC62 HRC65 26 27 28 29 Рессора Шарик Палец Клапан 10 Плашка HRC60 30 11 HRC65 13 Протяжка Развертка Резец 9Х С ХВ Г ХГ 14 Сверло 15 16 17 Резец Резец Шестерня Валик Ось Валик 12 18 19 20 Свойства Номер Деталь варианта 21 Болт 22 Червяк 23 Шестерня 24 Пружина 25 Пружина Марка стали Свойства HB2500 HRC60 HRC58 HRC43 HRC44 Штамп 50 50ХНМА 40Х 55С2 60С2Х А 60СГ ШХ15 12ХН3 Х10С2 М 5ХНТ 31 Рессора 55СГ HRC45 HRC62 32 У12 HRC50 ХВ 5 Р6М5 HRC64 33 Напильник Болт 20 HRC63 34 ХВГ Р12 Р18 20 HRC64 HRC65 HRC60 35 36 37 Протяжка Сверло Шарик Резец HB2000 0 HRC50 Р6М5 ШХ15 Р18 HRC60 HRC65 HRC70 15 45 25 HB5500 HB2500 HRC40 38 39 40 Зубило Надфиль Ось У8 Х05 Р45 HRC60 HRC55 HB2009 HRC40 HRC61 HB60 НВ4000 HB4000 Пример решения задачи по термической обработке детали из углеродистой стали. 12 Термическая обработка представляет собой комплекс операций, выполняемых последовательно: нагрев, выдержка, охлаждение. Скорость нагрева до температуры tmax ( н); Максимальная температура нагрева сплава определяется по диаграмме Fе-Fе3Сдля углеродистых сталей и по ГОСТ для легированных сталей; Время выдержки сплава при температуре нагрева ( нагр); Скорость охлаждения нагретой детали ( охл); Технически допустимая (технологическая) скорость нагрева ( н) устанавливается в зависимости от химического состава стали, структуры, конфигурации изделий, интервала температур нагрева. Скорость нагрева определяется теплопроводностью металла. Изделия из углеродистой стали толщиной до 100-120 мм нагревают с любой скоростью, скорость нагрева изделий из легированных сталей в 2-3 раза меньше. Время выдержки при температуре нагрева (tmax) необходимо для завершения процессов фазовых (получение аустенита однородного) и структурных превращений по всему объѐму изделий. Охлаждение деталей производится для отвода теплоты, осуществляемого теплопроводностью и конвекцией. В процессе охлаждения формируется структура равновесная (отжиг, нормализация) или неравновесная (закалка полная или неполная). Для получения структуры равновесной скорость охлаждения должна быть минимальной, а для неравновесной – максимальной. Критической скоростью закалки называется наименьшая скорость охлаждения, при которой аустенит превращается в мартенсит (процесс бездиффузионный). Критическая скорость закалки является функцией химического состава стали. Низкоуглеродистые стали (С<0,3%) в практических условиях охлаждения образуют мартенсит реечный (пакетный) с минимальной твердостью. Двойникованный (пластичный) мартенсит образуется в сталях с содержанием С < 0,3% между пластинами мартенсита при комнатной температуре сохраняется остаточный аустенит. Пластичный мартенсит имеет максимальную твердость. Закалка на мартенсит является промежуточный операцией ТО. Закаленные детали подвергают повторному нагреву ниже t = 13 727°С, выдержке при нагреве и охлаждению. Производят отпуск обычно в воздухе. Отпуск обеспечивает уменьшение внутренних напряжений после закаливания с образованием мартенсита (низкий отпуск) и получения структур, приближающихся к структурам равновесным типа троостита (средний отпуск) и сорбита (высокий отпуск). Многолетней эксплуатационно-производственной практикой выделены три основные группы изделий, требующие «своих» специфических вязкостно-прочностных комплексов и других технических характеристик: Режущие и измерительные инструменты; Штампы для холодной штамповки (HRC > 58 – структура мартенсит или мартенсит с карбидами); Рессоры, пружины (40 < HRC < 58 – структура троостит); Детали и изделия, сочетающие удовлетворительные прочностные свойства с максимальной вязкостью (HRC < 40 – структура сорбит); Инструмент из стали 55С2 (доэвтектоидная сталь) содержит углерода 0,52-0,6%, в равновесном состоянии имеет структуру П+ЦИ. При промышленных скоростях нагрева под закалку перлит вплоть до температуры нагрева АС1, сохраняет пластичное строение. При температуре АС1в стали начинается превращение перлита в аустенит. Кристаллы аустенита зарождаются преимущественно на межфазных поверхностях феррит-цементит. Превращение состоит из двух параллельно идущих процессов: полиморфного Fеа>Fеу перезода и растворения в Fеу кристаллов цементита. Полиморфное превращение идет с более высокой скоростью, по завершении превращения А (аустенит) сохраняет неоднородность по углероду, для устранения которой требуется определенное время. Превращение при температуре А1 сопровождается измельчением зерна. Нагрев от АС1 до Аст вызывает растворение избыточного цементита в аустените. Процесс сопровождается диффузией углерода, приводящей к выравниванию концентраций и небольшим укрупнением кристаллов аустенита. Дальнейший нагрев стали в однофазной аустенитной области приводит к дальнейшему росту зерна аустенита – происходит процесс собирательной рекристал14 лизации. Чем выше температура нагрева и чем длительнее выдержка, тем крупнее будут кристаллы аустенита. Сталь 55С2 подвергают неполной закалке для сохранения цементита вторичного в структуре. Нагрев производят до температуры Ас1+(30°С 60°С) 830°С - 860 °С, температура отмечена на стальном уголке диаграммы как tзак (1 этап), рис.2. Рис.2. Стальной уголок диаграммы Fe-Fe3C Термическая обработка включает операции (рис.3.) неполная закалка (1 - нагрев, 2 - выдержка при tзак, 3 - быстрое охлаждение) и низкий отпуск (4 - нагрев, 5 -выдержка при t 200°С, 6 - охлаждение). Рис.3. График термической обработки инструмента из стали У12. Ци 1 - нагрев приводит к изменению фазового состава сплава П + А + Ци; 15 2 - выдержка при tзак необходима для получения однородного аустенита с равномерным распределением углерода; 3 - быстрое охлаждение со скоростью большей кр специальной среде обеспечивает формирование структуры Мзак+ ЦИ+АОСТ. Сохранение кристаллов Ци в структуре при неполной закалке доэвтектоидной стали способствует повышению твердости и износостойкости. Для полного (или частичного) устранения внутренних напряжений возникающих при закалке, и превращения Аост в мартенсит производят нагрев закаленной стали до температуры ниже Ас1, выдерживают при заданной температуре нагрева и охлаждают с определенной скоростью. Такая ТО называется отпуском. Температура нагрева для углеродистых сталей составляет 420°С - 450°С, такой отпуск называют низким (низкотемпературный). Низкотемпературному отпуску подвергают режущий и измерительный инструмент. В результате этой операции сталь доэвтектоидная изменяет структуру и приобретает требуемые эксплуатационные и механические свойства. Мзак + Ци +Аост Мотп+Ци 16 СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ 1. Колесов С. Н. Материаловедение и технология конструкционных материалов: учебник для вузов / С. Н. Колесов, И. С. Колесов. – 2-е изд, перераб. и доп. – М: ВШ, 2007. 2. Филиков В. Н., Бородулин В. Н., Воробьев А. С. Электротехнические и конструкционные материалы. – М.: Высшая школа, 2003. 3. Богородицкий Н. П., Пасынков В. В., Тареев В. М. Электротехнические материалы. – Л.: Энергоатомиздат, 1985. 4. Справочник по электротехническим материалам (под ред. Ю. В. Корицкого). В3 т. М.; - Л.: Энергоатомиздат, 1986 – 1988. 5. Казарновский Д. М., Тареев Б. М. Испытания электроизоляционных материалов и изделий. – Л.: Энергия, 1980. 17 Составители: Анатолий Григорьевич Сошинов Николай Георгиевич Юдин МАТЕРИАЛОВЕДЕНИЕ. ТЕХНОЛОГИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ Методические указания по выполнению контрольных работ № 1, № 2. Под редакцией авторов Темплан 2012 г., поз. № 13К. Подписано в печать 19. 03. 2012 г. Формат 60×84 1/16. Бумага листовая. Печать офсетная. Усл. печ. л. 1,16. Уч.-изд. л. 0,92. Тираж 100 экз. Заказ № Волгоградский государственный технический университет 400131, г. Волгоград, пр. Ленина, 28, корп. 1. Отпечатано в КТИ 403874, г. Камышин, ул. Ленина, 5 18