ВЛИЯНИЕ ОСОБЕННОСТЕЙ МЕХАНИЧЕСКОЙ АКТИВАЦИИ НА

реклама

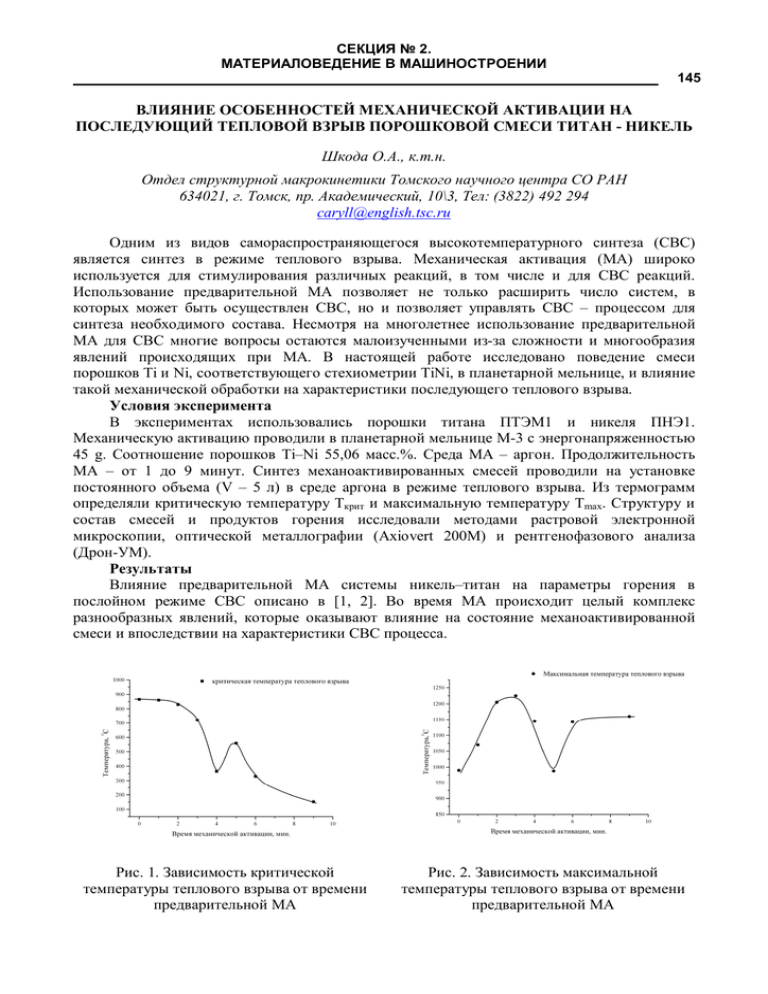

СЕКЦИЯ № 2. МАТЕРИАЛОВЕДЕНИЕ В МАШИНОСТРОЕНИИ 145 ВЛИЯНИЕ ОСОБЕННОСТЕЙ МЕХАНИЧЕСКОЙ АКТИВАЦИИ НА ПОСЛЕДУЮЩИЙ ТЕПЛОВОЙ ВЗРЫВ ПОРОШКОВОЙ СМЕСИ ТИТАН - НИКЕЛЬ Шкода О.А., к.т.н. Отдел структурной макрокинетики Томского научного центра СО РАН 634021, г. Томск, пр. Академический, 10\3, Тел: (3822) 492 294 [email protected] Одним из видов самораспространяющегося высокотемпературного синтеза (СВС) является синтез в режиме теплового взрыва. Механическая активация (МА) широко используется для стимулирования различных реакций, в том числе и для СВС реакций. Использование предварительной МА позволяет не только расширить число систем, в которых может быть осуществлен СВС, но и позволяет управлять СВС – процессом для синтеза необходимого состава. Несмотря на многолетнее использование предварительной МА для СВС многие вопросы остаются малоизученными из-за сложности и многообразия явлений происходящих при МА. В настоящей работе исследовано поведение смеси порошков Ti и Ni, соответствующего стехиометрии TiNi, в планетарной мельнице, и влияние такой механической обработки на характеристики последующего теплового взрыва. Условия эксперимента В экспериментах использовались порошки титана ПТЭМ1 и никеля ПНЭ1. Механическую активацию проводили в планетарной мельнице М-3 с энергонапряженностью 45 g. Соотношение порошков Ti–Ni 55,06 масс.%. Среда МА – аргон. Продолжительность МА – от 1 до 9 минут. Синтез механоактивированных смесей проводили на установке постоянного объема (V – 5 л) в среде аргона в режиме теплового взрыва. Из термограмм определяли критическую температуру Ткрит и максимальную температуру Тmax. Структуру и состав смесей и продуктов горения исследовали методами растровой электронной микроскопии, оптической металлографии (Axiovert 200М) и рентгенофазового анализа (Дрон-УМ). Результаты Влияние предварительной МА системы никель–титан на параметры горения в послойном режиме СВС описано в [1, 2]. Во время МА происходит целый комплекс разнообразных явлений, которые оказывают влияние на состояние механоактивированной смеси и впоследствии на характеристики СВС процесса. Рис. 1. Зависимость критической температуры теплового взрыва от времени предварительной МА Рис. 2. Зависимость максимальной температуры теплового взрыва от времени предварительной МА VII Международная научно-техническая конференция «СОВРЕМЕННЫЕ ПРОБЛЕМЫ МАШИНОСТРОЕНИЯ» 146 На рис. 1 представлена зависимость критической температуры теплового взрыва от времени предварительной механической активации системы Ti–Ni. Из рисунка видно, что до 4-х мин. МА значения критической температуры плавно снижаются. Далее, от 4 до 5 мин. МА происходит повышение критической температуры и от 5 минут и далее – плавное снижение. На рис. 2 представлена зависимость максимальной температуры теплового взрыва от времени предварительной МА. Данная кривая также носит немонотонный характер. На рис. 3, 4 показаны изменения количества синтезированных во время теплового взрыва фаз Ni3Ti и NiTi в зависимости от времени предварительной МА. Изменения носят немонотонный характер и претерпевают сильные изменения также в диапазоне от 3 до 6 минут МА. Было проведено морфологическое исследование изменений порошковой смеси после различного времени МА. В результате интенсивного механического воздействия в порошковой смеси происходят два очень важных процесса: измельчение исходных порошков и образование новой межфазной поверхности. Уже после первых секунд МА частицы потеряли исходную форму, образуя слоистые композиты (рис. 5) Образование новой межфазной поверхности осуществляется путем «намазывания» одного из компонентов смеси на другой в местах их фрикционного контакта. Сечение такого агломерата показано на рис. 6. Рис. 3. Зависимость количества синтезированной фазы Ni3Ti от времени предварительной МА Рис. 4. Зависимость количества синтезированной фазы NiTi от времени предварительной МА Рис 5. Внешний вид порошковой смеси после 2 мин. МА Рис. 6. Микрофотография сечения слоистого агломерата СЕКЦИЯ № 2. МАТЕРИАЛОВЕДЕНИЕ В МАШИНОСТРОЕНИИ 147 Во время МА происходит непрерывное изменение слоистых образований и формирование сложной внутренней структуры механокомпозитов. Развитие этого процесса уменьшает размер отдельных слоев никеля и титана, изменяя масштаб гетерогенности, который определяет время массопереноса реагентов друг к другу. Количество образованных фаз при последующем синтезе в режиме теплового взрыва связано с разными толщинами слоев Ti и Ni в агломерате, что в свою очередь оказывает влияние на характеристические температуры при горении. Во время механической обработки в активаторах происходит налипание пластичного компонента на шары и стенки барабанов, и это наблюдается при МА системы Ti-Ni. На фото (рис. 7) показаны металлические шары с налипшей порошковой смесью, количество которой меняется в зависимости от времени механической активации. На рис. 8 представлены фрагменты рентгенограмм активированной смеси Ti–Ni после 1, 4 и 6 минут МА. Видно, что интенсивность линий титана меняется, заметно снижается после 4 мин. МА и вновь Рис. 7. Металлические шары с возрастает после 6 мин.МА. Таким образом, изменения налипшей порошковой смесью характеристических температур теплового взрыва, объясняются изменениями состава, которые связаны с уходом более пластичного компонента титана в футеровочный слой и его возвращением (после 6 мин. МА) в общий объем активированной смеси. В диапазоне от 3 до 6 минут механической обработки состав высыпаемой из барабанов смеси сильно отличается от начального, т. к. часть титана оказывается налипшей на стенки шаров и барабанов. При другом соотношении титана и никеля характеристические температуры и получаемый фазовый состав будут другими. а б Рис. 8. Фрагменты рентгенограммы порошковой смеси титан–никель после 1 (а), 4 (б) и 6 (в) мин МА в VII Международная научно-техническая конференция «СОВРЕМЕННЫЕ ПРОБЛЕМЫ МАШИНОСТРОЕНИЯ» 148 Выводы Немонотонные зависимости характеристик теплового взрыва от времени МА обусловлены влиянием процесса самофутеровки, который приводит к отклонению состава активируемой порошковой смеси от первоначального. Снижение критической температуры теплового взрыва с одновременным ростом максимальной температуры синтеза связано с непрерывным ростом реакционной поверхности и уменьшением масштаба гетерогенности. Для получения необходимого синтезированного тепловым взрывом продукта, необходимо четко отслеживать соотношение компонентов послде различного времени МА. ЛИТЕРАТУРА 1. Итин В.И., Найбороденко Ю.С. Высокотемпературный синтез интерметаллических соединений. Томск: Изд-во Томск. Ун-та, 1989, 214 с. 2. Касацкий Н.Г., Шкода О.А. Особенности влияния механической обработки порошковой смеси титан - никель на последующий тепловой взрыв, Физика и Химия обработки материалов, 2012, №5, с.71 – 75. КАВИТАЦИОННАЯ СТОЙКОСТЬ ЦВЕТНЫХ СПЛАВОВ Шляпич А.А., инженер, Губин Д.С., инженер-магистр Омский государственный технический университет 644050, г. Омск, (3812) 25-84-80 E-mail [email protected], [email protected] Большое количество деталей машин, работающих в условиях кавитационного воздействия, изготавливаются из цветных металлов. Выбор сплавов для работы при данных условиях нагружения до недавнего времени производился только из соображений их коррозионной стойкости. Целью работы является изучение воздействия кавитации и микроударного нагружения на сплавы цветных металлов. Эти сплавы обладают разнообразным фазовым и структурным составом, что и оказывает влияние на сопротивление кавитационной эрозии [1]. Сплавы на медной основе в зависимости от состава и режима скольжения и двойникования, а также термической обработки, могут быть однофазными и многофазными. В однофазных сплавах при соответствующей термической обработке могут протекать процессы упрочнения. В зависимости от порядка в расположении атомов будут меняться физические и механические свойства твердого раствора, а следовательно и сопротивление кавитационной эрозии [2]. Медные сплавы будут состоять из α-фазы, превращенной β-фазы и смеси α- и β-фаз, или из твердого раствора и мелкодисперсных продуктов распада твердого раствора или интерметаллитов. Подобная картина наблюдается в закаленных и состаренных сплавах [3]. Каждая из отдельных структурных составляющих обладает свойственным ей сопротивлением кавитационной эрозии. Фаза α относительно мягкая пластичная, имеет низкое сопротивление кавитационной эрозии; фаза β – более твердая, менее пластичная. Различие и свойства фаз определяет характер разрушения. Оно, как правило, начинается на границе фаз и распространяется в сторону более «слабой» фазы. Деформация в α-фазе начинается с появления следов скольжения. С увеличением времени деформации