Об определении теплот сгорания и тепловыделения при

реклама

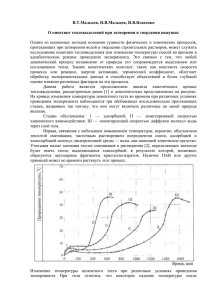

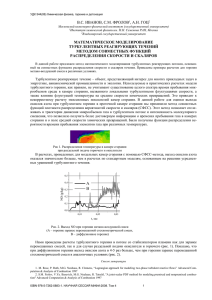

ВИАМ/2012-206017 Об определении теплот сгорания и тепловыделения при горении полимерных материалов С.Л. Барботько кандидат технических наук Р.М. Асеева доктор химических наук, профессор Б.Б. Серков доктор технических наук, профессор А.Б. Сивенков кандидат технических наук Е.Ю. Круглов Март 2012 Всероссийский институт авиационных материалов (ФГУП «ВИАМ» ГНЦ РФ) – крупнейшее российское государственное материаловедческое предприятие, на протяжении 80 лет разрабатывающее и производящее материалы, определяющие облик современной авиационно-космической техники. 1700 сотрудников ВИАМ трудятся в более чем 30 научноисследовательских лабораториях, отделах, производственных цехах и испытательном центре, а также в 4 филиалах института. ВИАМ выполняет заказы на разработку и поставку металлических и неметаллических материалов, покрытий, технологических процессов и оборудования, методов защиты от коррозии, а также средств контроля исходных продуктов, полуфабрикатов и изделий на их основе. Работы ведутся как по государственным программам РФ, так и по заказам ведущих предприятий авиационно-космического комплекса России и мира. В 1994 г. ВИАМ присвоен статус Государственного научного центра РФ, многократно затем им подтвержденный. За разработку и создание материалов для авиационнокосмической и других видов специальной техники 233 сотрудникам ВИАМ присуждены звания лауреатов различных государственных премий. Изобретения ВИАМ отмечены наградами на выставках и международных салонах в Женеве и Брюсселе. ВИАМ награжден 4 золотыми, 9 серебряными и 3 бронзовыми медалями, получено 15 дипломов. Возглавляет институт лауреат государственных премий СССР и РФ, академик РАН, профессор Е.Н. Каблов. Статья подготовлена для опубликования журнале «Пожаровзрывобезопасность», т. 21, № 5, 2012 г. Электронная версия доступна по адресу: www.viam.ru/public в Об определении теплот сгорания и тепловыделения при горении полимерных материалов С.Л. Барботько1, Р.М. Асеева2, Б.Б. Серков2, А.Б. Сивенков2, Е.Ю. Круглов2 ФГУП «Всероссийский научно-исследовательский институт авиационных материалов», г. Москва 2 Академия ГПС МЧС РФ, г. Москва 1 Рассмотрены основные принципы определения характеристик тепловыделения при горении природных и синтетических полимерных материалов в разных условиях. Представлен краткий обзор мало-, средне- и крупномасштабных методов и устройств, используемых для исследования характеристик тепловыделения. Проведены исследования характеристик тепловыделения различных материалов с помощью проточного калориметра HRR-3. В работе отмечается необходимость введения характеристик тепловыделения в качестве классификационных при использовании материалов в строительстве. Ключевые слова: полимерные материалы, древесина, пожарная является предметом опасность, теплота сгорания, тепловыделение. Введение Процесс выгорания веществ и материалов исследований, тесно связанных с развитием пожара. В рассматриваемом аспекте особенно важными выступают исследования характеристик тепловыделения. В последние годы все большее внимание уделяется указанным характеристикам пожарной опасности полимерных материалов. Скорость тепловыделения (СТВ) важна при прогнозировании развития пожара, так как позволяет оценить такие показатели, как скорость распространения пламени по материалам, изменение размера очага пожара, подъем температуры в замкнутом пространстве, и, следовательно, рассчитывать допустимое время эвакуации, расход средств и время тушения пожара. В России для оценки возможности применения различных материалов в строительстве применяется комплекс показателей, которые нашли отражение в ГОСТ 30244–94, ГОСТ 30402–96, ГОСТ 30444–97, ГОСТ 12.1.044–89. Существующие показатели пожарной опасности строительных материалов и методы их определения зачастую не позволяют достоверно оценивать поведение этих материалов в условиях реальных пожаров. Любой показатель пожарной опасности зависит от химической природы материала, его размеров, геометрической формы, ориентации в пространстве, состава окружающей среды, газодинамики движения среды, тепловых свойств источника зажигания, времени его воздействия и ряда других факторов. Большинство же существующих методов определения показателей пожарной опасности материала позволяет проводить испытания в фиксированных условиях, зачастую не соответствующих условиям реального пожара. В России при нормировании применения материалов в строительстве характеристики тепловыделения, к сожалению, не учитываются. Во всех промышленно развитых странах данные характеристики являются основными при оценке пожарной опасности строительных материалов. Для их определения применяют дорогостоящие стандартные калориметрические установки, разработанные и выпускаемые главным образом в США. Единственным примером включения данных характеристик в российские нормы являются Авиационные правила АП-25, действующие с 1996 г. и гармонизированные с американским стандартом FAR-25. В ближайшей перспективе в России планируется введение характеристик тепловыделения в требования безопасности судов в соответствии с Международной конвенцией по охране человеческой жизни на море, безопасности железнодорожного пассажирского наземного и подземного транспорта. В настоящее время необходимость введения характеристик тепловыделения в классификационную нормативную базу строительных материалов представляется очевидной. В связи с этим совершенствование противопожарного нормирования с применением современных методов оценки пожарной опасности строительных материалов, в частности методов оценки характеристик тепловыделения, является актуальным. Основные подходы к оценке характеристик тепловыделения полимерных материалов В США принят ряд стандартов для изучения тепловыделения полимерных материалов в условиях пожара [1–3]. С учетом требований по тепловыделению материалов интерьера построены современные самолеты, в которых произведена замена ряда материалов с целью снижения тепловыделения [4]. Один из вариантов приборов для определения СТВ предложен Национальным бюро стандартов США (в настоящее время Национальный институт стандартов и технологий) для стандартизации в ИСО [5–7]. Испытания по определению тепловыделения материалов проводятся также в Шведской лаборатории лесных продуктов [8]. В программу работы организации «Nordtest» включена разработка аппаратуры и проведение испытаний материалов по тепловыделению [9, 10]. Дания принимает участие в международной программе по испытаниям конусного калориметра [11]. С XIX в. известен и используется в научной и технико-прикладной практике метод определения теплот сгорания материалов (бомбовая калориметрия). Методы определения высшей и низшей теплоты сгорания установлены для твердых, жидких и газообразных топлив [12–16]. К сожалению, в настоящее время отсутствует государственный стандарт, регламентирующий определение теплот сгорания пластмасс, синтетических полимерных материалов. В принципе, если известен точный элементный химический состав материала и его строение (химическая формула), в большинстве случаев теплота сгорания может быть рассчитана по формуле Коновалова–Хандрика [17, с. 99]. В табл. 1 приведены сравнительные данные по теплотам сгорания и горючести некоторых полимерных материалов. Из табл. 1 видно, что корреляция между теплотой сгорания материала и его способностью гореть в общем случае отсутствует. Например, теплота сгорания магния не превышает теплоты сгорания большинства полимеров, однако опасность возникновения магниевых пожаров многократно выше. Теплота сгорания алюминия выше, чем у магния, но в условиях обычных пожаров алюминий не горит. Теплоты сгорания термостойких полимеров несколько выше теплот сгорания полимеров средней термостойкости, но их термодеструкция начинается при более высоких температурах, вследствие чего в условиях пожара они практически не деструктируют и не выделяют тепла при горении. При горении, как правило, не происходит полного сгорания материалов: образуется несгоревший остаток и продукты неполного окисления. Поэтому реально количество выделившегося тепла может быть существенно (в несколько раз) меньше низшей теплоты сгорания. Особенно это актуально в случае применения различных огнезащитных материалов. Одной из попыток учесть влияние неполноты сгорания (образование коксового слоя) была разработка метода определения теплоты горения как разности теплот сгорания исходного материала и его коксового остатка, полученного в некоторых стандартных условиях [18]. Однако этот метод не учитывает неполноту сгорания газообразных продуктов деструкции. В зависимости от условий горения и конструктивных особенностей материала (толщина, взаимная комбинация нескольких слоев различных материалов и т.д.) количество образовавшегося кокса (коксовое число) может существенно различаться. Причем во время пожара может как оставаться несгоревшей потенциально выгорающая часть материалов, так и выгорать коксовый остаток. Метод определения теплоты сгорания всего этого не учитывает. Таблица 1. Теплота сгорания, коксовое число, характеристики горючести и тепловыделения некоторых полимерных материалов Материал Низшая Характеристики горючести Коксовое Характеристики тепловыделения теплота [19, 20] число, % [3, 19, 21] сгорания продолжидлина максимальная общее количество − ∆H c0 , тельность прогорания, интенсивность, выделившегося за мм кВт/м2 2 мин тепла, кДж/г остаточного горения, с кВтмин/м2 2 Шерсть, 450 г/м 26,6 >60 290 2 125 89 (полностью) Шерсть с огнезащитной 23,7 2 40 7 50 32 пропиткой, 425 г/м2 Хлопчатобумажная 16,7 25 290 0 – – 2 ткань, 180 г/м (полностью) Ткань из 26,3 0 25 53 20 11 световозвращающего материала (СВМ), 155 г/м2 Ткань из углеродного 32,8 0 0 98 15 <2 2 волокна, 600 г/м Полиметилметакрилат, 1,5 мм Поликарбонат, 1,0 мм 26,2 >60 30,3 >60 Поликарбонат с 28,6 огнезащитной добавкой, 1,1 мм Полиэфиркарбонат, 30,3–31,1 1,0 мм Поливинилхлорид 18,1 гибкий, 2,0 мм Полисульфон, 1,0 мм 31,4 Полиэфирсульфон, 25,3 1,5 мм Полиэфирэфиркетон, 30,7 1,5 мм Политетрафторэтилен, 4,2 1,0 мм Железо (сталь А3), 7,3 0,5 мм Алюминий (сплав Д16), 30,5 1,5 мм Магний, 1,0 мм 25,5 0 771 633 24 – – 5 290 (полностью) 290 (полностью) 76 30 163 162 2 5 17 – – 5 25 – 212 224 2 0 5 5 40 48 92 19 65 <2 0 5 40 10 <2 0 3 5 – – 0 0 100 0 –2 0 0 100 0 –9 >60 290 (полностью) – – – Большой интерес представляют не просто данные по теплоте сгорания, а информация, с какой интенсивностью (скоростью) происходит выделение тепла при горении. тепловыделения Имеются материалов по попытки сравнить кинетике изменения интенсивности температуры в калориметрической бомбе [20]. На основании данных о материале (теплота сгорания, температура и теплота термодеструкции, толщина, масса, теплопроводность, теплоемкость и др.) можно рассчитать кинетику процесса тепловыделения при его горении под воздействием теплового потока заданной интенсивности [22–25]. Однако значительно проще для определения СТВ использовать проточные калориметры, позволяющие фиксировать процесс горения при воздействии теплового потока и тепловыделение материала [1, 7]. Оборудование, используемое для измерения кинетики тепловыделения, может быть разбито на два класса: 1) калориметры, измеряющие количество выделившегося тепла на основе измерения изменившейся температуры проходящего через него воздуха; 2) калориметры, использующие принцип потребления кислорода. Температурный принцип оценки характеристик тепловыделения при горении веществ и материалов требует консервации выделяющейся энергии, что может быть реализовано применением устройств закрытой геометрии и их тщательной теплоизоляцией. Калориметрические измерения теплот сгорания материалов дают лишь суммарный результат для конечных продуктов при их полном сгорании и не учитывают особенностей процессов деструкции и реального механизма горения, природы и поведения промежуточных продуктов реакций, протекающих в конкретных условиях. Для снятия динамических характеристик процесса горения материалов, наиболее полно отражающих условия реального пожара, разработано большое число методик экспериментального исследования скорости тепловыделения с помощью проточных калориметров [26–28]. Эти методы предусматривают проведение контролируемого сжигания стандартного или произвольного образца материала в камерах различного объема при регулируемом продувании их воздухом. Получаемые в результате испытаний кривые скорости тепловыделения используются для расчета параметров пожарной опасности материалов [27, 28]. Определение скорости тепловыделения в проточных калориметрах основано на измерении количества выделяемого тепла [28] или потребляемого при сгорании образца кислорода [29], исходя из условия равенства количества выделяемого тепла при горении различных материалов в расчете на единицу массы сгоревшего кислорода. Типичным (и наиболее известным) представителем проточного калориметра этого типа является калориметр, разработанный в университете штата Огайо (OSU) (рис. 1). К его достоинствам относятся простота оборудования и четкий физический принцип действия. За счет большого количества продуваемого воздуха (40 л/с) в процессе испытания не происходит существенного изменения концентрации кислорода. Предварительная калибровка по сжиганию химически чистого метана позволяет определить термический калибровочный коэффициент прибора. К наиболее существенным недостаткам прибора относится его тепловая инерционность, а также изменение в процессе испытаний так называемой «нулевой линии», поскольку оседающая на термодатчики сажа может изменять калибровочный коэффициент. Рисунок 1. Проточный калориметр по стандарту ASTM Е 906 Методы, разработанные компаниями «Factory Mutials Resort Corporation» (FMRC) и «Swedish Forest Products Research Laboratory» [30], заключаются в том, что сначала сжигают образец, а затем вместо образца вставляют негорючий материал и регулируют скорость подачи газообразного топлива с известной теплотворной способностью (пропана) так, чтобы кривые тепловыделения совпадали, и по расходу газа рассчитывают СТВ. Метод постоянной температуры Паркера [31] состоит в сжигании образца в камере сгорания и нагреве отходящих газов пламенем пропановой горелки, причем скорость расхода пропана регулируется автоматически таким образом, чтобы температура отходящих газов оставалась постоянной. Тогда СТВ материала будет равна уменьшению СТВ от пропановой горелки. Эти методы имеют наиболее сложное приборное сопровождение, поэтому они не получили широкого распространения. Для преодоления основного недостатка калориметра OSU (тепловой инерции) предпринимались попытки перейти на другой принцип регистрации количества выделившегося тепла, в частности по количеству потребляемого кислорода. Основа метода по потреблению кислорода была заложена еще в 1917 г. [32], а в 1980 г. показана возможность его применения для различных полимеров [33]. Этот метод основан на том, что выделение тепла на единицу потребленного кислорода является приближенно постоянной величиной для большинства органических материалов в условиях пожара. Поэтому для оценки СТВ из горящего материала достаточно измерить скорость потоков воздуха и продуктов сгорания, а также концентрацию кислорода в них. Точность метода зависит от точности измерений и степени постоянства пропорциональности потребления кислорода выделению тепла. Последнее основывается на энтальпии горения чистых химических соединений, полностью сгорающих до СО2 , Н 2 О и других полностью окисленных соединений (т.е. до таких продуктов сгорания, как СО2 , Н 2 О, HF, НСl, Br 2 , SО 2 , N 2 , в отличие от типичных продуктов сгорания, получаемых в условиях калориметрической бомбы). Для большинства газообразных и жидких органических соединений, за исключением ацетилена и этилена, теплота сгорания на 1 г потребленного кислорода составляет 12,72 кДж±3% [33]. В той же работе приведены теплоты сгорания на 1 г потребленного кислорода различных синтетических полимеров и некоторых видов натуральных топлив (уголь, древесина, бумага и т.п.). Для синтетических полимеров указанная теплота сгорания, за исключением полиоксиметилена, составляет 13,02 кДж на 1 г O 2 , причем погрешность не превышает ±4%, а для натуральных топлив – 13,21 кДж на 1 г O 2 . В этой же работе изучено влияние неполноты сгорания топлива, т.е. горения с образованием СО или углерода, на теплоту сгорания. Так как в условиях пожара количество выделяющегося угарного газа не превышает 10% от количества углекислого газа, снижение теплоты сгорания на 1 г потребленного кислорода не должно превышать 1,6%. Разница невелика, и при необходимости можно замерить концентрацию СО и провести коррекцию. При образовании углерода погрешность в получаемых результатах не должна превышать 5%. Как известно, полимеры, содержащие азот (например, полиакрилонитрил), при горении могут выделять цианистый водород. Однако даже если бы весь содержащийся в полимере азот перешел в HCN (что нереально), то и тогда тепловыделение уменьшилось бы не более чем на 10%. Сжигание чистого политетрафторэтилена дает существенное отклонение между данными, полученными по потреблению кислорода, и теплотой сгорания. Однако горение политетрафторэтилена в присутствии других углеводородов на воздухе не приводит к значительным погрешностям в определении тепловыделения. Точность определения СТВ в большой степени зависит от точности расхода воздуха и концентрации кислорода. Разбавление продуктов сгорания увлекаемым воздухом, в принципе, не влияет на правильность измерений, однако требует более точного определения концентрации кислорода. При сгорании топлива образуется, как правило, количество молей газообразных веществ, отличное от количества молей потребленного кислорода. Такое дополнительное разбавление может вносить значительную погрешность в определение концентрации кислорода. При известном химическом составе испытуемого соединения в принципе, исходя из условий полноты сгорания, можно рассчитать коэффициент разбавления и внести поправку. Если этот коэффициент неизвестен, то теоретически ошибка не должна превышать ±6% при условии, что коэффициент расширения равен 1,50. Аналогичные расчеты для определения СТВ приведены в [34]. Первоначально для измерения СТВ использовался модифицированный калориметр OSU. Впоследствии был разработан новый прибор – конусный калориметр (Cone Calorimeter) [7], получивший достаточно широкое распространение. Для снижения погрешности определения СТВ он был модифицирован, в частности дополнен датчиками определения не только кислорода, но и оксидов углерода (СО и СO2), а также воды. Кроме того, он позволяет регистрировать скорость потери массы, а при наличии массспектрометра – и концентрации различных газов, образующихся при горении. В то же время эти меры обеспечивают приемлемую точность только при проведении сравнительных испытаний однотипных материалов. В действительности коэффициент расширения газов может варьироваться от 1,0 (при горении, например, углерода) до 2,0 (при горении водорода, углеводов). Вышеприведенные расчеты действуют только для обычных материалов и могут давать существенную ошибку при сжигании материалов, обработанных огнезащитными составами. В силу принципа своей работы данный тип калориметра не учитывает затраты тепла на нагрев и термодеструкцию (эндотермическую или экзотермическую) материала. Поэтому для испытаний материалов, имеющих существенные эндо- или экзотермические эффекты, калориметры, работающие по принципу потребления кислорода, непригодны. Кроме того, в том случае, если в пламя попадает внешняя вода или углекислый газ (что при тушении пожара или использовании антипиренов не редкость), прибор выдает ложную информацию. Рассмотрим эту ситуацию подробнее. В настоящее время одними из наиболее распространенных антипиренов являются гидрооксиды алюминия и магния (Аl(ОН) 3 и Mg(OH) 2 ), а также карбонаты (гидрокарбонаты). К популярным антипиренам можно также отнести микрокапсулированную воду. Действие этих антипиренов основано как на эндотермическом эффекте термодеструкции, так и на том, что пары воды и углекислый газ, попадая в пламя, снижают полноту сгорания и температуру. Но датчики конусного калориметра в случае использования этих антипиренов регистрируют существенное снижение концентрации кислорода, увеличение концентрации воды и диоксида углерода, что в соответствии с заложенным принципом измерения тепла расценивается как большее тепловыделение. Таким образом, при сравнении двух материалов (исходного и с гидрооксидом алюминия) прибор может показать не только не снижение интенсивности тепловыделения, но даже его рост. При использовании других типов антипиренов (например, фосфора или галогенсодержащих) такого ложного эффекта не наблюдается. Вследствие этого при испытаниях калориметр данного типа выдает ложную – низкую эффективность антипиренов типа микрокапсул, а также гидрооксидов: их эффективность в лучшем случае приравнивается к действию инертных наполнителей типа стекловолокна. В связи с этим для сравнительной оценки эффективности антипиренов более целесообразно использовать проточный калориметр, работающий по тепловому (термопарному) принципу. Выбор в пользу такого прибора был сделан в авиационной промышленности: он был принят в качестве обязательного при определении тепловыделения в различных странах, в том числе США, странах Европы, СНГ [3, 19, 21]. Хотя в настоящее время конусный калориметр внедрен в большинство нормативных требований различных стран [35–40], математическая модель развития пожара в здании, разработанная в университете Огайо на основе данных, полученных в калориметре OSU, является одной из наиболее точных [41]. Как конусный калориметр, так и калориметр OSU позволяют проводить испытания материалов при различных заданных тепловых потоках. В авиационной промышленности в качестве стандартных условий принят исходный падающий на образец тепловой поток 35 кВт/м2. Для материалов, которые планируется использовать в средствах подводного флота США, испытания проводят при значениях теплового потока 25, 50, 75 и 100 кВт/м2 [35]. Проточные калориметры используются для измерения СТВ различных материалов: древесины [8, 42], текстильных материалов [43], элементов мягкой мебели [44], полимеров различного назначения [4, 5, 35]. В США и странах Европейского содружества введены требования по ограничению интенсивности тепловыделения материалов, используемых в строительстве, автомобилестроении, на железнодорожном транспорте, объектах министерств обороны, в космосе. Однако, несмотря на это методы, применяемые тепловыделения, в мировой практике для различаются между собой оценки характеристик условиями проведения испытаний, ориентацией образца, возможным диапазоном плотностей радиационного теплового потока. Результаты испытаний различных материалов Результаты экспериментальной работы показывают, что интенсивность тепловыделения различных материалов во многом зависит от их химической природы, геометрических размеров и влажности, плотности внешнего радиационного теплового потока, наличия огнезащиты и т.д. Показательными являются результаты, полученные в настоящей работе. На рис. 2 приведены графики выделения тепла для полимеров различного химического состава. Испытания проводили в ФГУП «ВИАМ» на проточном калориметре типа OSU марки HRR-3 (производства фирмы «Atlas Electric Devices», США) при тепловом потоке 35 кВт/м2. Полученные кривые позволяют определить важнейшие характеристики, такие как время начала тепловыделения с момента воздействия внешней тепловой энергии (соответствует времени задержки воспламенения) тепловыделения СТВ макс ; τв; время максимальная достижения (пиковая) пика τ макс ; скорость общее тепловыделение за определенное время ОТВ t . Указанные характеристики тепловыделения могут служить в качестве классификационных при отнесении строительного материала к той или иной группе по опасности тепловыделения. Рисунок 2. Кинетика тепловыделения некоторых типов полимерных материалов: 1 – стеклопластик на эпоксидном связующем, 1 мм; 2 – стеклопластик на фенольном связующем, 1 мм; 3 – поликарбонат огнезащищенный, 1,1 мм; 4 – полиметилметакрилат, 1,5 мм; 5 – полиэфирэфиркетон, 1 мм; 6 – целлюлоза, 0,8 мм; 7 – ПВХ гибкий, 2 мм В работе получены результаты огневых испытаний по определению характеристик тепловыделения различных пород древесины (береза, дуб, ель, сосна) в зависимости от их влажности W (4,3–6,5 и 12%) и плотности внешнего радиационного теплового потока (20, 35, 52 кВт/м2). На рис. 3 представлены данные по влиянию теплового потока, а на рис. 4 влажности исходного образца на кинетику тепловыделения образцов древесины. Рисунок 3. Влияние интенсивности падающего теплового потока на кинетику тепловыделения древесины (береза, 10 мм): 1 – 20 кВт/м2; 2 – 35 кВт/м2; 3 – 52 кВт/м2 Рисунок 4. Влияние влажности древесины на кинетику тепловыделения: 1 – береза, W=7%; 2 – ель, W=7%; 3 – береза, W=14%; 4 – ель, W=14% Результаты исследований показывают, что при увеличении внешнего радиационного теплового потока максимальная скорость тепловыделения при горении древесины повышается, а время достижения максимальной скорости тепловыделения уменьшается. По результатам огневых испытаний было установлено, что у лиственных пород древесины (береза, дуб) значения характеристик тепловыделения (максимальная скорость тепловыделения и общее тепловыделение) значительно выше, чем у хвойных пород древесины (сосна, ель). При повышении влажности исследуемых образцов характеристики тепловыделения, в частности максимальная скорость тепловыделения и общее тепловыделение, снижаются для всех исследуемых пород древесины. Характеристики эффективность тепловыделения огнезащитных позволяют составов для не только оценить древесины, но и продемонстрировать механизм их огнезащитного действия. Изменение кинетики тепловыделения древесины при использовании различных огнезащитных составов показано на рис. 5. Рисунок 5. Влияние антипиренов на кинетику тепловыделения древесины разных пород: 1 – береза исходная; 2 – ель исходная; 3 – береза, пропитанная солями; 4 – ель, обработанная полисахаридами Результаты исследований свидетельствуют о том, что выделение тепла при горении древесины с огнезащитой во многом определяется механизмом огнезащитного действия составов. Установлено, что максимальная скорость тепловыделения СТВ 2макс имеет практически равные значения при использовании различных огнезащитных составов, причем время достижения их пика значительно увеличивается при использовании состава вспучивающегося типа. Кроме того, общее тепловыделение ОТВ 2мин при использовании данного состава снижается для хвойных пород древесины в 1,5–2 раза, а для лиственных – в 3–5 раз. При увеличении толщины материалов наблюдаются характерные изменения всех показателей тепловыделения. По существу, с изменением толщины материала возможно увеличение или снижение его пожарной опасности по показателям тепловыделения. На рис. 6 приведены графики кинетики тепловыделения стеклопластика на основе полисульфона при различных толщинах образцов. Установлено, что при увеличении толщины материала время достижения максимальной скорости тепловыделения возрастает, при этом общее тепловыделение повышается. Рисунок 6. Влияние толщины стеклопластика на кинетику его тепловыделения: 1 – 0,35 мм; 2 – 1,0 мм; 3 – 2,0 мм; 4 – 4,0 мм В табл. 2 приведено сопоставление теплот сгорания, характеристик тепловыделения при горении и эффективной доли выделившегося тепла от потенциально возможного источника тепловыделения. Из табл. 2 видно, что в зависимости от материала доля выделившегося тепла может существенно меняться (практически от 0 до 100%). Таблица 2. Тепловыделение и эффективные доли теплоты горения некоторых материалов Материал Тепловой поток, кВт/м2 / Длительность воздействия, мин Масса, г/м2 Низшая Максимальная теплота интенсивность сгорания тепловыделения, кВт/м2 –∆𝐻𝑐0 , кДж/г Общее Эффективная количество доля теплоты тепла, горения Q/∆H выделившегося за время эксперимента, МДж/м2 12,06 0,94 46,98 0,88 Целлюлоза Полиметилметакрилат Полиэфирэфиркетон Древесина (сосна) Древесина (сосна), обработанная антипиреном 35/5 35/5 765 2030 16,7 26,2 295 771 35/5 1240 30,7 10 1,92 0,05 20/9 35/9 35/9 4900 4650 4780 13,8* 13,8* 13,8* 159 204 167 48,22 53,62 43,47 0,71 0,84 0,66 * За теплоту сгорания сосны принята теплота сгорания древесины, используемая при расчетах по НПБ 105–03 [45]. Выводы Полученные экспериментальные данные показывают некоторые возможности испытательного оборудования по определению кинетики тепловыделения при горении различных полимерных материалов и оценке влияния различных факторов на особенности выделения тепла в принятых условиях проведения огневых испытаний на проточном калориметре типа OSU марки HRR-3. Представляется необходимым не только расширение практики использования приборов по определению тепловыделения при выполнении исследовательских работ по оценке пожарной опасности материалов и условий горения, но и введение данного типа испытаний строительных материалов в нормативную практику. Внесение в базу нормирования строительных материалов определенным образом характеристик согласовать тепловыделения отечественную и позволяет зарубежную методологическую оценку пожарной опасности материалов, применяемых в строительстве Список литературы: 1. ASTM Е-906. Standard Test Method for Heat and Visible Smoke Release for Materials and Products, 1983. 2. NFPA 263. Heat and Visible Smoke Release Rates for Materials and Products. – USA, ANSI, 1986. 3. Federal Register, Vol. 51, №139, Docket №24594, amdt. №121–189. – USA, DOT/FAA. – P. 26206. 4. Mirus E. Fire Safety Aspects for Construction of Civil Aircrafts // New Technology Reduce Fire Losses and Costs. Proс. Conf., Luxembourg, 2–3 October 1986. – London, New York, 1986. – P. 343–356. 5. Babrauskas V. The Cone Calorimeter – a Versatile Bench-Scale Tool for Evaluation of Fire Properties // New Technology Reduce Fire Losses and Costs. Proc. Conf., Luxembourg, 2–3 October 1986. – London, New York, 1986. – P. 78–87. 6. Fire Measurement Tool // International Fire Chief. – 1987. – Vol. 53, №3. – P. 6. 7. ASTM E-1354. Standard Test Method for Heat and Visible Smoke Release Rates for Materials and Products Using an Oxygen Consumption Calorimeter // Annual Book of ASTM Standards. – 3rd edition. – Pa., Philadelphia, 1990. 8. Svensson I.G., Östman B.A.-L. Rate of the Heat Release by Oxygen Consumption in Open Test Arrangement //Fire and Materials. – 1984. – Vol. 8, №4. – P. 206–216. 9. Kokkala M. Pakennusmateriaalen Paloteknisten Pintakerrosominaisuksien Testaaminen Yhdentyvässa Europassa// Palontorjuntatekniika. – 1988. –Vol. 18, №1. – P. 32–34. 10. Nordics Push for Cone Calorimeter Testing // Fire and Flammability Bulletin. – 1988. – Vol. 9, №10. – P. 3. 11. Bluhme Dan A. Cone Calorimeter – Maling of Varmeatgivelse under Brand // Brandvaern. – 1988. Vol. 14, №11. – P. 26, 28–30. 12. ГОСТ 14–95. Топливо твердое минеральное. Определение высшей теплоты сгорания и вычисление низшей теплоты сгорания. – Введ. 01.01.97. – М.: ИПК Изд-во стандартов, 1996, 2002. 13. ГОСТ 21261–91. Нефтепродукты. Метод определения высшей теплоты сгорания и вычисление низшей теплоты сгорания. – Введ. 01.07.92. – М.: Изд-во стандартов, 1992. 14. ГОСТ 10062-75. Газы природные горючие. Метод определения удельной теплоты сгорания. – Введ. 01.07.76. – М.: Изд-во стандартов, 1989; Стандартинформ, 2006. 15. ГОСТ 27193–86. Газы горючие природные. Метод определения теплоты сгорания водяным калориметром. – Введ. 01.01.88. – М.: Изд-во стандартов, 1987; Стандартинформ, 2006. 16. ГОСТ Р 8.577–2000. Государственная система обеспечения единства измерений. Теплота объемная (энергия) сгорания природного газа. Общие требования к методам определения. – Введ. 01.07.200 – М.: ИПК Изд-во стандартов, 2000. 17. Корольченко А.Я., Корольченко Д.А. Пожаровзрывоопасность веществ и материалов и средства их тушения: справочник. – В 2 ч. – 2-е изд. – М.: Пожнаука, – Ч. 1. – С. 99. 18. ОСТ 1 90359–85. Текстильные материалы. Метод определения теплоты горения. – Введ. 01.01.86. 19. Авиационные правила. Ч. 25: Нормы летной годности самолетов транспортной категории: утв. приказом Минтранса РФ 05.07.94 № 48 / МАК. – М.: ЛИИ им. М.М. Громова, 1994; 2-е изд. – М.: ОАО «Авиаиздат», 2004. 20. Пожаробезопасность пассажирских вагонов / В.В. Махан, Б. Зенкевич-Галай, И. Вельц, Е.В. Овчинникова, А.П. Лавров // Вестник ВНИИЖТ. – 2005. – №6. 21. Certification Specification. Part 25: Aviation Rulemaking Advisory Committee. – 2003. 22. Барботько С.Л. Моделирование процесса горения материалов при испытаниях по оценке тепловыделения // Пожаровзрывобезопасность. – 2007. – Т. 16, №3. – С. 10–24. 23. Барботько С.Л., Вольный О.С., Изотова Т.Ф. Математическое моделирование тепловыделения при горении полимерных композиционных материалов различной толщины // Пожаровзрывобезопасность. – 2007. – Т. 16, №4. – С. 16–20. 24. Барботько С.Л. Оценка погрешностей сделанных допущений в математической модели тепловыделения при горении полимерных материалов // Пожаровзрывобезопасность. – 2007. – Т. 16, №5, – С. 19–22. 25. Барботько С.Л. Прогнозирование на основе математической модели изменения кинетики тепловыделения при горении стеклопластика / Пожаровзрывобезопасность. – 2008.– Т. 17, №5. – С. 23–28. 26. Heselden Н. Burning Rate of Ventilation Controlled Fires in Compartments // Fire Technology. – 1970. – Vol. 6, №2. – P. 123–125. 27. Кодолов В.И. Горючесть и огнестойкость полимерных материалов. – М.: Химия, 1976. 28. Петров И.И., Реутов В.Ч. Тушение пламени горючих жидкостей.– М.: МКХ РСФСР, 1961. 29. Ксандопуло Г.И. Химия пламени. — М.: Химия, 1980. 30. Brenden J.J. Apparatus for Measuring Rate of Heat Release from Building Materials // Journal of Fire and Flammability. – 1975. – Vol. 6, №1. – P. 50. 31. Parker W.J., Long M.E. Development of Heat Release Rate Calorimeter at NBS // ASTM Spes. Tech. Publ. 502, American Society of Testing and Materials. – Philadelphia, June 1972. – P. 135. 32. Thornton W.M. The Relation of Oxygen to the Heat of Combustion of Organic Compounds // Philosophical Magazine. – 1917. – Vol. 33. – P. 196–203. 33. Huggett C. Estimation of Rate of Heat Release by Means of Oxygen Consumption Measurements // Fire and Materials. – 1980. – Vol. 4, №2. – P. 61–65. 34. Parker W.J. Calculations of the Heat Release Rate by Oxygen Consumption for Various Applications // Journal of Fire Sciences. – 1984. – Vol. 2, №5. – P. 380–395. 35. MIL-STD-2202. Fire and Toxicity Test Methods and Qualification Procedure for Composite Material Systems Used in Hill, Machinery, and Structural Applications Inside Naval Submarines. – NAVSEA, 1991. 36. NFPA 263. Heat and Visible Smoke Release Rates for Materials and Products. – USA, ANSI/NFPA 263–85, 1986. 37. ASTM E 1474–92. Standard Test Method for Determining the Heat Release Rate of Upholstered Furniture and Mattress Components or Composites Using a Bench Scale Oxygen Consumption Calorimeter / American Society for Testing and Materials. – Philadelphia, 1992. 38. ANSI/NFPA 264A. Standard Method of Test for Heat Release Rates for Upholstered Furniture Composites and Mattress Using an Oxygen Consumption Calorimeter / National Fire Protection Assn. – Quincy, 1990. 39. BS-476. Part II. Method of the Determination Heat Pelease Rate. 40. ISO 5660. Reaction-to-Fire – Rate of Heat Release from Building Products, 1993. 41. Smith E.E., Green T.J. Release Rate Tests for Mathematical Model//Math. Model. Fires. – Philadelphia, 1988. – P. 7–20. 42. Tran H.C. Rates of Heat and Smoke Release of Wood in an Ohio State University Calorimeter // Fire and Material. – 1988. – Vol. 12, №4. – P. 143–151. 43. Prüfgerät zur Bestimmung der Branparameter Chemiefaser // Textilling. – 1991. – Vol. 41, №5. – P. 593. 44. Frits T.W., Hunsberger P.L. Testing of Mattress Composites in Cone Calorimeter //.Fire and Materials. – 1997. – Vol. 21, №1. – P. 17–22. 45. НПБ 105–03. Определение категорий помещений, зданий и наружных установок по взрывопожарной и пожарной опасности: утв. МЧС России 18.06.2003, приказ №314; введ. 01.08.2003. – М.: ГУГПС и ФГУ ВНИИПО МЧС России, 2003.