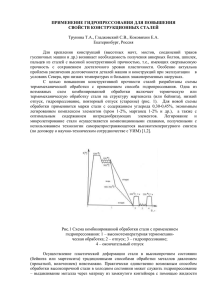

ПРИМЕНЕНИЕ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ В

advertisement