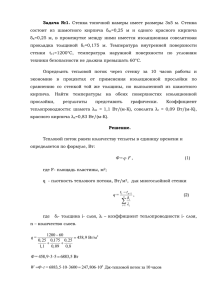

определение теплопроводности материалов

реклама