ЛАБОРАТОРНАЯ РАБОТА №2. Выбор температурного режима

реклама

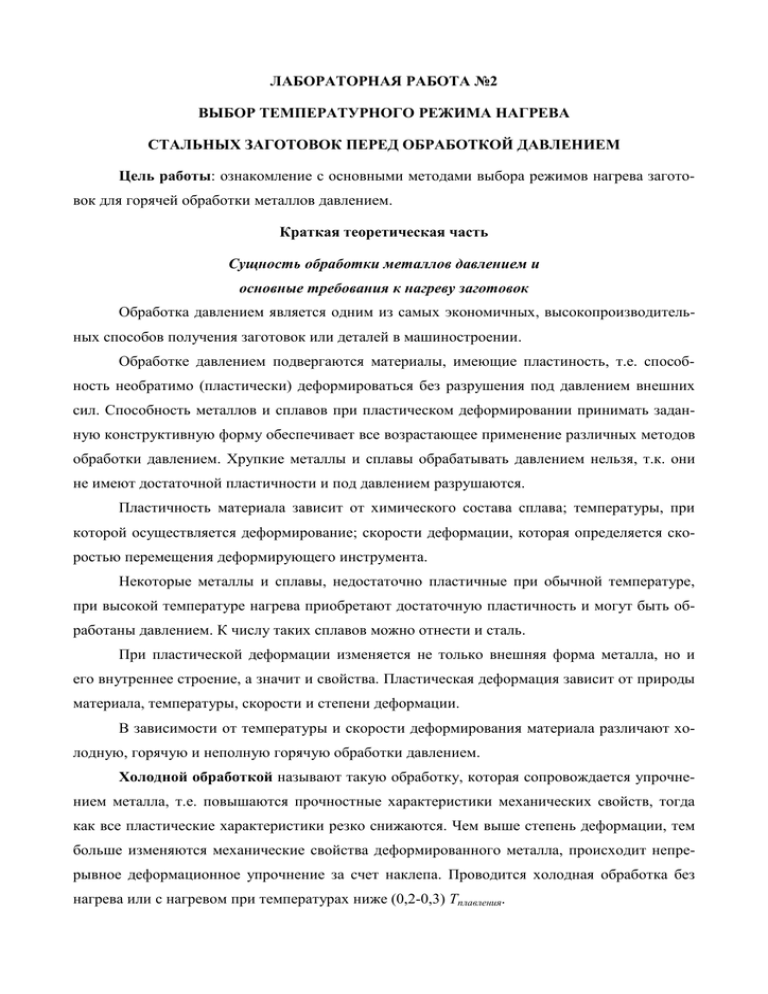

ЛАБОРАТОРНАЯ РАБОТА №2 ВЫБОР ТЕМПЕРАТУРНОГО РЕЖИМА НАГРЕВА СТАЛЬНЫХ ЗАГОТОВОК ПЕРЕД ОБРАБОТКОЙ ДАВЛЕНИЕМ Цель работы: ознакомление с основными методами выбора режимов нагрева заготовок для горячей обработки металлов давлением. Краткая теоретическая часть Сущность обработки металлов давлением и основные требования к нагреву заготовок Обработка давлением является одним из самых экономичных, высокопроизводительных способов получения заготовок или деталей в машиностроении. Обработке давлением подвергаются материалы, имеющие пластиность, т.е. способность необратимо (пластически) деформироваться без разрушения под давлением внешних сил. Способность металлов и сплавов при пластическом деформировании принимать заданную конструктивную форму обеспечивает все возрастающее применение различных методов обработки давлением. Хрупкие металлы и сплавы обрабатывать давлением нельзя, т.к. они не имеют достаточной пластичности и под давлением разрушаются. Пластичность материала зависит от химического состава сплава; температуры, при которой осуществляется деформирование; скорости деформации, которая определяется скоростью перемещения деформирующего инструмента. Некоторые металлы и сплавы, недостаточно пластичные при обычной температуре, при высокой температуре нагрева приобретают достаточную пластичность и могут быть обработаны давлением. К числу таких сплавов можно отнести и сталь. При пластической деформации изменяется не только внешняя форма металла, но и его внутреннее строение, а значит и свойства. Пластическая деформация зависит от природы материала, температуры, скорости и степени деформации. В зависимости от температуры и скорости деформирования материала различают холодную, горячую и неполную горячую обработки давлением. Холодной обработкой называют такую обработку, которая сопровождается упрочнением металла, т.е. повышаются прочностные характеристики механических свойств, тогда как все пластические характеристики резко снижаются. Чем выше степень деформации, тем больше изменяются механические свойства деформированного металла, происходит непрерывное деформационное упрочнение за счет наклепа. Проводится холодная обработка без нагрева или с нагревом при температурах ниже (0,2-0,3) Tплавления. Пластическая деформация происходит за счет внутризеренных и межзеренных сдвигов (скольжения) атомарных плоскостей друг относительно друга в деформируемом металле под действием приложенного усилия. Чем больше образуется сдвигов, тем больше упрочнение (или наклеп), полученное металлом, тем меньше его пластичность и тем большее усилие потребуется для дальнейшего деформирования металла. При этом в металле изменяется форма зерен, которые вытягиваются в направлении наиболее интенсивного течения металла, получается волокнистая структура, (рис. 1). Рис 1 Изменение формы зерна при холодной пластической деформации: а) до деформации; б) после деформации Наклепом называют процесс происходящих изменений внутреннего строения металла при холодной обработке давлением и полученное в результате этого повышение прочностных и одновременное снижение пластических характеристик механических свойств деформированного металла. Появление наклепа делает металл твердым и хрупким, его невозможно подвергать дальнейшему деформированию или механической обработке. Снижение пластических свойств может быть очень значительным, например у низкоуглеродистых сталей пластичность может быть уменьшена в 5-6 раз. Кроме механических свойств при наклепе изменяются также и другие свойства: уменьшаются плотность, теплопроводность и электропроводность. Таким образом, в процессе холодной пластической деформации изменяются форма исходной заготовки, структура металла, его физические и механические свойства. Поэтому, если от полученной продукции не требуются повышенные пластические свойства, то холодная обработка давлением является наиболее предпочтительной, т.к. этой обработкой можно в 2-3 раза повысить прочностные характеристики металла. Если же изменение свойств металла под влиянием холодной обработки нежелательно, то полученный наклеп устраняется путем нагрева. Горячей обработкой называют обработку металла, при которой протекают одновременно процессы наклепа и рекристаллизации. Проводится горячая обработка при температурах выше (0,5-0,6) Tпл. При этих температурах упрочнение, вызванное наклепом, тут же снимается за счет процесса рекристаллизации, т.к. при горячей обработке скорость рекристаллизации выше скорости наклепа. После горячей обработки деформированный металл имеет структуру и свойства без следов упрочнения. В основе технологического процесса горячей обработки давлением (ГОД) лежат явления, происходящие при горячей пластической деформации. При нагреве наклепанного металла его структура из неустойчивого состояния наклепа переходит постепенно в устойчивое равновесное состояние, что сопровождается изменением свойств металла. Так, уже при невысокой температуре нагрева (для сталей 200-300 °С) наблюдается частичное восстановление кристаллической решетки, измененное наклепом; некоторое снижение твердости, прочности; повышение пластичности металлов. Эти явления называются возвратом. При дальнейшем нагреве наклепанного металла до более высоких температур происходит полное снятие искажений кристаллической решетки, образование и рост новых зерен взамен деформированных, восстановление пластичности, снижение твердости и прочности. Этот процесс носит название первичной рекристаллизации. Температуру, при которой начинают возникать новые мельчайшие равноосные зерна, называют температурой начала рекристаллизации (Tн. рекр). Температура рекристаллизации не является постоянной для каждого металла и зависит: - от степени деформации (чем больше деформация, тем нагрев должен быть выше); - от времени выдержки, с его увеличением легче протекает процесс рекристаллизации; - от величины зерен (для крупнозернистого металла температура должна быть выше, чем для мелкозернистого). Процесс обработки давлением, при котором скорость рекристаллизации недостаточна для полного снятия упрочнения называется неполной горячей обработкой. Такая обработка приводит к получению неоднородной структуры, снижению как прочностных, так и пластических свойств. Температура рекристаллизации имеет большое практическое значение для выбора ГОД. Пластическая деформация, проведенная при температуре выше температуры рекристаллизации, протекает также с образованием сдвигов, вызывающих упрочнение (наклеп), но получаемое упрочнение немедленно устраняется протекающим при этих температурах процессом рекристаллизации. Следовательно, горячекатанная сталь наклепа после окончания обработки не получает. При горячей деформации сопротивление металла деформированию уменьшается в 810 раз и остается на этом уровне, если температура металла будет выше, чем температура рекристаллизации. По А.А. Бочвару, температура начала рекристалличации чистых металлов по шкале Кельвина равна: Tн. рек.=0,4·Tпл (1) где Тпл – температура плавления металла, °К, К - шкала по Кельвину; (шкала Кельвина Т=°С-273°). При горячей пластической деформации, т.е. при проведении ГОД требуется постоянно поддерживать необходимую температуру процесса. Поэтому нагрев стали перед обработкой давлением должен быть достаточно высоким, однако ниже, чем температура начала расплавления металла при нагреве. Кристаллизация любого сплава, так же, как и его расплавление происходит в интервале температур. Температура начала кристаллизации сплава называется температурой ликвидуса, а температура окончательной кристаллизации-температурой солидуса. Систему сплавов любых компонентов можно представить в виде диаграммы в координатах температура-состав сплава. Тогда температура плавления всех сплавов этой системы будет иметь вид линии, которая называется линией ликвидуса ( от латинского слова ликва жидкость). Линия температур окончательной кристаллизации сплавов носит название линии солидуса (от латинского слова солид - твердый). Если учесть, что температурный интервал плавления сталей заключен между линиями ликвидус и солидус диаграммы состояния железо-углерод (рис. 2), тогда температуру начала рекристаллизации сплава можно определить по формуле: Т рек.спл. = 0,4 Т ликвидус + Т солидус , °К 2 При температуре начала рекристаллизации лишь уменьшается наклеп, а рекристаллизация идет весьма медленно. Скорость рекристаллизации с повышением температуры возрастает. Поэтому нагрев стали перед обработкой давлением должен быть достаточно высоким, однако ниже, чем температура начала расплавления металла при нагреве. Таким образом, нагрев до температуры солидуса сплава и выше может вызвать его расплавление. Если нагреть сплав до температур, близких к значениям Тсол, могут возникнуть дефекты, снижающие качество обработки давлением и свойства материала. К этим дефектам относятся: Пережог металла наблюдается при нагреве, близком к температурам линии солидуса, значительном времени нагрева и выдержки при этих температурах. Пережженный металл является неисправимым браком, приводит к полной потери пластичности за счет интенсивного окисления границ кристаллов и возможного их подплавления. Рис. 2. Температурный интервал горячей обработки давлением углеродистых сталей Перегрев. Нагрев металла до температуры несколько меньше, чем температура пережога. Перегреву способствует большое время нагрева и выдержки заготовки. Перегрев выражается резким ростом кристаллов, что приводит к образованию крупнозернистой структуры охлажденной стали и к снижению пластичности. Перегретый металл также является браком, который можно исправить дополнительной термической обработкой. Трещины возникают при чрезмерно быстром нагреве в печи вследствие неравномерного теплового расширения внешних и внутренних слоев заготовки. Особенно это касается высокоуглеродистых и легированных сталей, имеющих низкую теплопроводность. Для них нагрев должен быть более продолжительным, чем для более теплопроводных материалов. Окалина образуется при окислении поверхности заготовки при нагреве в результате активного химического взаимодействия металла с окружающими газами. Окалина ускоряет в 1,5-2 раза износ деформирующего инструмента, так как ее твердость значительно больше твердости горячего металла. Для уменьшения окалинообразования заготовки нагревают в нейтральной восстановительной атмосфере или применяют безокислительный индукционный нагрев. Выбор температурного интервала горячей обработки давлением Выбор заключается в определении температур начала и конца обработки в зависимости от состава стали. Температуру начала горячей обработки следует назначать такой, чтобы получить максимальную пластичность и минимальную прочность металла, в то же время исключить такие дефекты, как пережог и перегрев. Этот выбор производится при проведении комплексных испытаний при повышенных температурах экспериментальным путем. Для углеродистых сталей верхний предел температурного интервала практически расположен значительно ниже линии солидуса АЕ диаграммы состояния железо-углерод (см. рис. 2). Температура нагрева для обработки давлений углеродистых сталей зависит от содержания в ней углерода. Чем меньше углерода содержит сталь, тем выше должна быть температура ее нагрева для качественной обработки давлением. В процессе горячей обработки (прокатки, ковки, штамповки и т.д.) металл остывает, соприкасаясь с более холодным инструментом, а также за счет того, что процесс происходит на воздухе, где имеет место интенсивная отдача тепла в окружающую среду. Заканчивать горячую обработку давлением следует также при вполне определенной температуре, но не ниже температуры рекристаллизации Tн. рек. Продолжение деформирования при более низкой температуре приводит к снижению процесса рекристал-лизации и возрастания процесса наклепа, в результате чего имеет место неполная рекристаллизация, падает пластичность. Поэтому в изделии могут образоваться трещины. Таким образом, температура конца горячей обработки давлением должна быть выше температуры начала рекристаллизации для обеспечения ее высокой скорости и пластичности металла. Каждая сталь имеет свою температуру Тн. рек. Следовательно, разные марки сталей имеют разные температурные интервалы горячей обработки давлением. Определение времени нагрева заготовок При нагреве изделий для горячей обработки давлением существенное значение имеет время нагрева. Заготовка должна быть нагрета до требуемой температуры равномерно по всему объему. При быстром нагреве возрастает разница температур по сечению заготовки, что может привести к возникновению напряжений между слоями металла, а вследствие этого образуются трещины. Медленный нагрев, однако, приводит к увеличению окисления поверхности металла, образованию окалины. Последнее, кроме безвозвратных потерь металла, вызывает необходимость увеличения припусков на механическую обработку. Медленный нагрев также способствует перегреву и пережогу металла. Существует максимально допустимая скорость нагрева, ориентировочно эта скорость определяется временем нагрева по эмпирической формуле Н.Н. Доброхотова, справедливой для нагрева крупных заготовок в ка- мерной печи до 1300 ºС: Z = K × m × d × d (час), (3) где Z - время нагрева, ч; d - диаметр заготовки, м; K - коэффициент, учитывающий материал заготовки. Рис. 3. Схемы укладки заготовки в печи Для низкоуглеродистой низколегированной стали K=10, для среднеуглеродистой и среднелегированной - K=15, а для высокоуглеродистой и высоколегированной сталей - K=20; m - коэффициент, зависящий от формы заготовки и характера их укладки в печи. Схемы укладки заготовок в печи представлены на рис. 3. Нагревательные устройства и их характеристики К оборудованию, которое применяют для нагрева заготовок перед горячей обработкой давлением, относят нагревательные печи и электронагревательные устройства. К нагревательным печам относят такое оборудование, где теплота передается к заготовке из нагревательной камеры конвекцией и излучением. Различают печи методические и камерные. Методические печи имеют удлиненную форму. Заготовки попадают в загрузочное окно в поток горячих газов и с помощью толкательного устройства с установленной скоростью передвигаются к окну выгрузки, где идет непрерывная выдача нагретых заготовок. По мере продвижения заготовок они нагреваются до заданной температуры, так как температура в печи по ее длине непрерывно повышается вплоть до окна выгрузки. Поток нагревающих газов направлен навстречу движению заготовок, что обеспечивает их постепенный и равномерный нагрев. Чем длиннее печь, тем полнее используется тепло. В камерных печах температура по всему рабочему пространству одинаковая. Такая печь имеет одно окно и загрузку с выгрузкой осуществляют через это окно по мере необходимости. Камерная печь (рис. 4) обладает наибольшей но сравнению с другими нагревательными устройствами универсальностью, позволяет нагревать крупные заготовки, например, слитки массой до 3 т. Заготовки 1 укладывают на полу 3. Рабочее пространство печи нагревается за счет сжигания топлива с помощью форсунок или горелок 4. Продукты сгорания отводят через дымоход. Нагретые заготовки извлекают через окно 2, через которое их загружали в печь. Камерные печи широко распространены в мелкосерийном производстве автомобильной промышленности. В крупносерийном и массовом производствах находят применение индукционные электронагревательные устройства (рис. 5). Рис. 5. Индукционное электронагревательное устройство Работа этих устройств основана на тепловом воздействии вихревых токов, наводимых непосредственно в самой заготовке внешним переменным магнитным полем. С помощью толкателя 1 заготовки 2 помещаются в индуктор, состоящий из каркаса 3 и катушки 4, изготовленной из медной трубки, охлаждаемой водой. При питании катушки 4 током высокой частоты внутри индикатора возникает переменное магнитное поле, которое наводит в заготовке 2 вихревые токи. Протекание вихревых токов в металле сопровождается выделением тепла. Из индуктора нагретые заготовки выталкиваются по наклонному желобу 5. Устройство 6 служит для контроля температуры нагретых заготовок. К преимуществам индукционного нагрева следует отнести: 1) большую скорость нагрева; 2) малое окисление заготовок; 3) малое обезуглероживание поверхностного слоя; 4) возможность автоматизации. К недостаткам индукционного нагрева относят: 1) сложность преобразователей тока; 2) высокую стоимость оборудования; 3) низкий КПД установки. ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ Каждому студенту выдается номер варианта задания по таблице 2, который содержит в себе две марки стали, размеры заготовок (d1 и d2) и коэффициенты, учитывающие характер укладки (m1 и m2) заготовок в печь. Пользуясь диаграммой железо-углерод рис. 2 (для углеродистой стали) и табл. 3 (для стали легированной), студенты должны определить в соответствии со своим вариантом (для заданных марок сталей): 1) tн>tк - температуры начала и конца горячей обработки давлением, ºС; 2) Тн. рек. - температуру начала рекристаллизации металла заготовок по формуле (2) и рис. 2; 3) Рассчитать время нагрева заготовок в печи по формуле (3). Данные п.п. 1, 2, 3 свести в таблицу 1. Марка стали Tсолидус Tн. рек. Z, час Tначала ГОД Таблица 1 Tконца ГОД На основании полученных данных сделать вывод о режимах ГОД для стальной заготовки заданных размеров. Объяснить, почему этот режим является оптимальным и рекомендовать тип нагревательного устройства. СОДЕРЖАНИЕ ОТЧЕТА 1. Название и цель работы. 2. Конспект теоретической части. 3. Результаты выполнения задания: необходимые рисунки, расчеты, заполненная таблица 1. 4. Выводы с подробным объяснением необходимости нагрева данной стали при горячем деформировании. КОНТРОЛЬНЫЕ ВОПРОСЫ 1. Что такое наклеп? 2. Что необходимо сделать для сияния наклепа, какие процессы при этом происходят? 3. Как называется процесс снятия наклепа? 4. Что такое горячая деформация (горячая обработка давлением)? 5. Что такое холодная деформация, какие процессы протекают при ХОД? 6. Почему при горячей обработке давлением углеродистых сталей температура конца обработки лежит гораздо выше температуры рекристаллизации? 7. Чем опасно окончание процесса деформирования при температуре ниже температуры начала рекристаллизации? 8. Как меняется время нагрева заготовки при переходе от низкоуглеродистой стали к высокоуглеродистой и почему? 9. Какие дефекты возникают в заготовке при ее нагреве до температуры близкой к температуре солидуса? 10. Назовите оборудование, применяемое для проведения горячей обработки давлением. 11. Какой дефект в металле, полученный в результате неправильного выбора температурного нагрева под обработку давлением, можно исправить? ТРЕБОВАНИЯ ТЕХНИКИ БЕЗОПАСНОСТИ К работе на термическом оборудовании допускаются люди, прошедшие подробный инструктаж по технике безопасности. При работе на термических печах существует опасность получения ожогов нагретым металлом, повреждения рук при загрузке и выгрузке заготовок в печи. Возле термических печей не должно находится никаких горючих веществ на расстоянии 5-6м. Не допускать к работе на термическом оборудовании посторонних лиц. Во избежание получения ожогов необходимо работать в спецодежде, в которую вхо- дят: защитный халат; плотная обувь для защиты ног; берет или косынка для защиты головы и рукавицы для защиты рук от порезов. Следить за исправностью работы печи и приборов, поддерживающих определенную температуру по всему ее рабочему пространству. Своевременно, соблюдая правила техники безопасности, производить разгрузку нагретых заготовок из печи через разгрузочное окно. Перед началом выполнения новой работы необходимо получить подробный инструктаж по технике безопасности. Таблица 2 Варианты заданий № варианта Марка стали №1 Марка стали №2 1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 11. 12. 13. 14. 15. 16. 17. 18. 19. 20. 21. 22. 23. 24. 25. 10 20 40 45 60 У7 У9 У10 У11 35 50 15 ШХ15 20Х 25ХН 30ХГСА 25ХГТ 12Х2Н4А 20Х2НЗ 15Х5М 1ЮГ13 12Х18Н10Т Х25М 12X17 Р18 Р18 12X17 Х25М 12Х18Н10Т 11ОГ13 XI5М 20Х2НЗ 12Х2Н4А 25ХГТ ЗОХГСА ШХ15 Р9 10 У9 У10 У7 60 15 30 45 20 10 25 08 80 Диаметр заготовки из сталей №1,2, в мм d1 d2 100 900 200 400 400 100 600 400 600 800 800 100 900 200 800 200 1000 400 1100 200 500 100 200 700 70 70 200 900 400 900 600 800 700 600 600 300 400 200 200 600 200 200 300 800 800 400 900 1100 300 800 Коэффициент, учитывающий схему укладки для сталей № 1,2 m1 m2 1 3 2 3 3 2 2 2 2 3 1 1 4 2 4 2 2 2 2 3 4 3 4 4 2 2 2 4 2 3 2 4 2 2 2 3 2 2 4 4 2 2 2 3 3 3 4 2 2 4 Таблица 3 Температурные интервалы горячей обработки давлением легированных сталей Т, °С гор. обработки давлением начало конец Низколегированная (лег.эл. < 5%) 1025-1100 850 Среднелегированная (лег.эл. -5-10%) 1050-1125 850 Высоколегированная (лег.эл. > 10%) 1150-1175 825-875 ЛИТЕРАТУРА 1. Фетисов Г.П., Карпман М.Г. и др. Материаловедение и технология металлов. - М.: Высшая школа, 2000. 2. Технология конструкционных материалов. Под. ред. А.М. Дальского. - М.: Машиностроение, 1992.