оценка качества смеси и эффективности работы дозаторов и

реклама

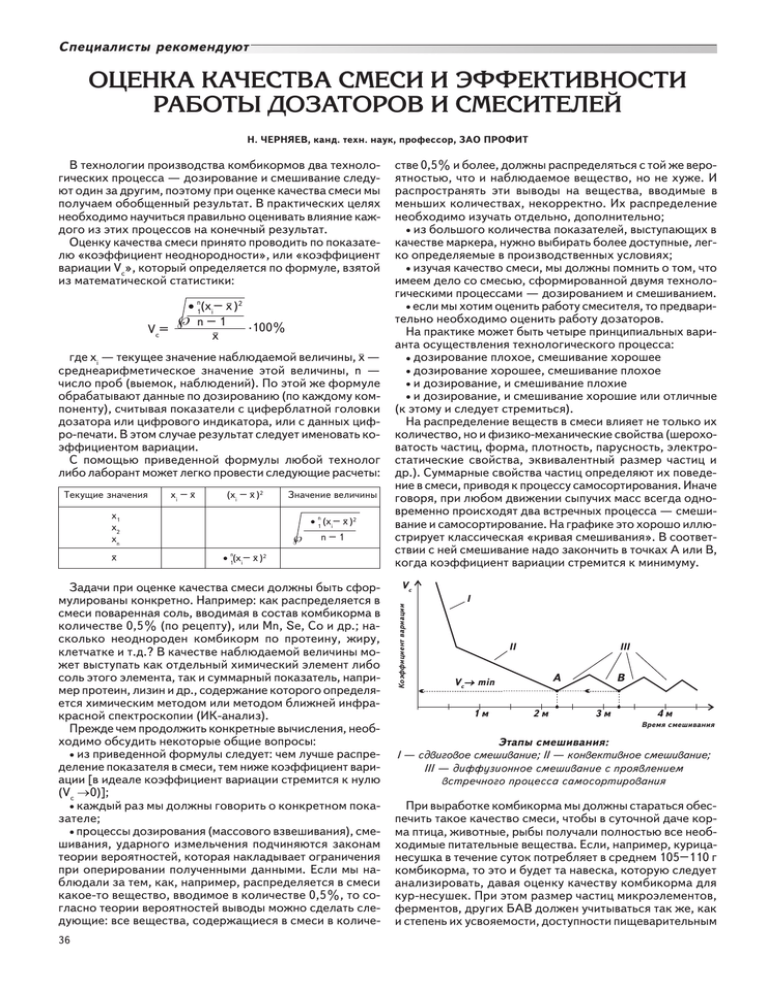

Специалисты рекомендуют ОЦЕНКА КАЧЕСТВА СМЕСИ И ЭФФЕКТИВНОСТИ РАБОТЫ ДОЗАТОРОВ И СМЕСИТЕЛЕЙ Н. ЧЕРНЯЕВ, канд. техн. наук, профессор, ЗАО ПРОФИТ ∑1n(xi– x– )2 √ n – 1 ·100% V c= x– где xi — текущее значение наблюдаемой величины, x– — среднеарифметическое значение этой величины, n — число проб (выемок, наблюдений). По этой же формуле обрабатывают данные по дозированию (по каждому компоненту), считывая показатели с циферблатной головки дозатора или цифрового индикатора, или с данных цифро-печати. В этом случае результат следует именовать коэффициентом вариации. С помощью приведенной формулы любой технолог либо лаборант может легко провести следующие расчеты: Текущие значения хi – x– (xi – x– )2 x1 x2 xn x– Значение величины ∑1n (xi– x– )2 √ n–1 ∑1n(xi– x– )2 Задачи при оценке качества смеси должны быть сформулированы конкретно. Например: как распределяется в смеси поваренная соль, вводимая в состав комбикорма в количестве 0,5% (по рецепту), или Mn, Se, Co и др.; насколько неоднороден комбикорм по протеину, жиру, клетчатке и т.д.? В качестве наблюдаемой величины может выступать как отдельный химический элемент либо соль этого элемента, так и суммарный показатель, например протеин, лизин и др., содержание которого определяется химическим методом или методом ближней инфракрасной спектроскопии (ИК-анализ). Прежде чем продолжить конкретные вычисления, необходимо обсудить некоторые общие вопросы: • из приведенной формулы следует: чем лучше распределение показателя в смеси, тем ниже коэффициент вариации [в идеале коэффициент вариации стремится к нулю (Vc →0)]; • каждый раз мы должны говорить о конкретном показателе; • процессы дозирования (массового взвешивания), смешивания, ударного измельчения подчиняются законам теории вероятностей, которая накладывает ограничения при оперировании полученными данными. Если мы наблюдали за тем, как, например, распределяется в смеси какое-то вещество, вводимое в количестве 0,5%, то согласно теории вероятностей выводы можно сделать следующие: все вещества, содержащиеся в смеси в количе36 стве 0,5% и более, должны распределяться с той же вероятностью, что и наблюдаемое вещество, но не хуже. И распространять эти выводы на вещества, вводимые в меньших количествах, некорректно. Их распределение необходимо изучать отдельно, дополнительно; • из большого количества показателей, выступающих в качестве маркера, нужно выбирать более доступные, легко определяемые в производственных условиях; • изучая качество смеси, мы должны помнить о том, что имеем дело со смесью, сформированной двумя технологическими процессами — дозированием и смешиванием. • если мы хотим оценить работу смесителя, то предварительно необходимо оценить работу дозаторов. На практике может быть четыре принципиальных варианта осуществления технологического процесса: • дозирование плохое, смешивание хорошее • дозирование хорошее, смешивание плохое • и дозирование, и смешивание плохие • и дозирование, и смешивание хорошие или отличные (к этому и следует стремиться). На распределение веществ в смеси влияет не только их количество, но и физико-механические свойства (шероховатость частиц, форма, плотность, парусность, электростатические свойства, эквивалентный размер частиц и др.). Суммарные свойства частиц определяют их поведение в смеси, приводя к процессу самосортирования. Иначе говоря, при любом движении сыпучих масс всегда одновременно происходят два встречных процесса — смешивание и самосортирование. На графике это хорошо иллюстрирует классическая «кривая смешивания». В соответствии с ней смешивание надо закончить в точках А или В, когда коэффициент вариации стремится к минимуму. Vc I Коэффициент вариации В технологии производства комбикормов два технологических процесса — дозирование и смешивание следуют один за другим, поэтому при оценке качества смеси мы получаем обобщенный результат. В практических целях необходимо научиться правильно оценивать влияние каждого из этих процессов на конечный результат. Оценку качества смеси принято проводить по показателю «коэффициент неоднородности», или «коэффициент вариации Vc», который определяется по формуле, взятой из математической статистики: II III A Vc→ min 1м 2м B 3м 4м Время смешивания Этапы смешивания: I — cдвиговое смешивание; II — конвективное смешивание; III — диффузионное смешивание с проявлением встречного процесса самосортирования При выработке комбикорма мы должны стараться обеспечить такое качество смеси, чтобы в суточной даче корма птица, животные, рыбы получали полностью все необходимые питательные вещества. Если, например, курицанесушка в течение суток потребляет в среднем 105–110 г комбикорма, то это и будет та навеска, которую следует анализировать, давая оценку качеству комбикорма для кур-несушек. При этом размер частиц микроэлементов, ферментов, других БАВ должен учитываться так же, как и степень их усвояемости, доступности пищеварительным ферментам. Излишний акцент некоторых специалистов на размер частиц как важнейший вопрос их распределения в массе комбикорма не заслуживает пристального внимания (по мнению зоотехников, важнее — обеспечить птицу и животных всеми питательными веществами в суточной даче). С одной стороны, супертонкое измельчение частиц компонентов — технически сложная задача, с другой — в ряде случаев это может пойти и во вред, например произойдет механическое разрушение защитных оболочек некоторых витаминов и ферментов. Но вернемся к конкретному вопросу оценки качества смешивания. Еще раз напомню, что изучать качество распределения в смеси конкретного вещества (или параллельно нескольких веществ) можно по приведенной выше формуле. При этом все данные следует рассматривать с учетом времени смешивания. В связи с этим, приведем два примера. Задача первая: необходимо оценить качество распределения в смеси поваренной соли (либо Mn, P, Ca, лизина и т.д.) при конкретном времени смешивания, например, 4 мин. (либо 3 мин. 30 с; 4 мин. 30 с и т.д.). Задача вторая: необходимо определить для конкретного смесителя и смеси оптимальное время смешивания по маркеру, например по Mn (либо Se, Co и т.д.), то есть найти время смешивания, при котором коэффициент вариации стремится к минимуму (Vc →min). Следует отметить: при конкретной постановке вопроса и выводы будут конкретными. Для оценки качества смеси пробы отбирают непосредственно при разгрузке смесителя путем пересечения потока продукта. Согласно статистике число проб должно быть не менее 10, однако на практике за время опорожнения смесителя удается отобрать всего 6–7 проб и результаты по ним получаются также достоверными. Отобранные пробы отправляют в производственную лабораторию для анализа на интересующие нас показатели. Допустим, по содержанию поваренной соли были получены следующие результаты (х = 0,5%): х1 = 0,52; x2 = 0,55; x3 = 0,46; x4 = 0,40; x5 = 0,60; x6 = 0,51; x7 = 0,57%; среднее значение x– = 0,516%. Расчет по формуле дает значение коэффициента вариации (Vc), равное 13,2%. Вывод: среднеарифметическое значение x– незначительно отличается от заданного x (отклонение на 3,2% в большую сторону), а распределение поваренной соли только удовлетворительное (Vc = 13,2%). Значит, дозирование хорошее, а смешивание плохое. Может сложиться и другая ситуация. Например, при х = 0,5% x1 = 0,38; x2 = 0,39; x3 = 0,41; x4 = 0,42; x5 = 0,37; x6 = 0,40; x7 = 0,39%; среднее значение x– = 0,394%; коэффициент вариации (Vc) равен 4,3%. Вывод: фактические данные x– значительно отличаются от заданного х (отклонение на 21,2% в меньшую сторону), при этом распределение соли в смеси очень хорошее. Значит, дозирование неудовлетворительное, хотя данные близки по значению. В этом случае требуется перенастройка работы дозаторов. Таким образом, для оценки качества смеси и технологических процессов в целом анализу подвергаем три цифры: х — заданное значение параметра (по рецептуре); x– — среднеарифметическое значение параметра, полученное по данным химических и других анализов производственной лаборатории; Vc — коэффициент вариации (неоднородности) изучаемой величины, который характеризует ее распределение в смеси и вместе с тем определяет качество ведения технологических процессов — дозирования и смешивания. Сопоставление трех величин х, x– , Vc позволяет технологу объективно оценивать качество смеси, а также работу дозирующего оборудования и смесителя. В производственной практике бывает необходимым проверить работу смесителя после его капитального ремонта, когда навариваются и укрепляются его рабочие органы. Изменение геометрии рабочих органов и зазора их с обечайкой может изменить рациональное время смешивания, увеличив его до величины, при которой достигается минимальное значение коэффициента вариации (Vc → 0). Большинство современных машиностроительных компаний, предлагая смесители, указывают, что это оборудование может обеспечить смешивание при соотношении компонентов 1:100 000 с коэффициентом вариации 5% и менее (Vc →5%). Это обобщенный показатель, характеризующий качество машиностроительной продукции как хорошее, но практически не гарантирует качество смеси, которое зависит от работы комплекса в целом, состава смеси и свойств компонентов, входящих в эту смесь. И последнее, о чем хотелось бы поговорить в рамках этой статьи, — это предсмеси. Их готовят не для того, чтобы улучшить процесс смешивания, а для того, чтобы, во-первых, повысить точность дозирования, а во-вторых, создать удобство в работе с белковыми видами сырья, сосредоточив их в одном месте, в одном складе и т.д. По нашему убеждению, было бы весьма полезно, чтобы технологи комбикормовых предприятий овладели навыками пользования указанной в начале статьи формулой. Для этого необходимо терпение, умение аккуратно вести записи, использовать вычислительную технику. Лаборатория должна оказать помощь в предоставлении объективных данных по результатам химических анализов или ИКанализатора. Можно начать с обработки массива данных за любой предыдущий период, например, по показателям, вносимым в удостоверение качества предприятия. Расчет коэффициента вариации (неоднородности) поможет технологу анализировать ход технологического процесса. Автор готов оказывать желающим практические консультации в использовании предлагаемого метода. 37