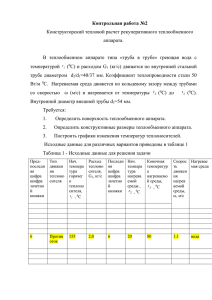

тепловой расчет рекуперативного теплообменного

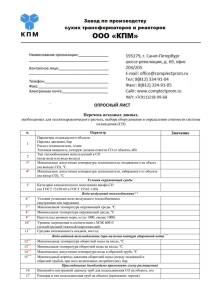

реклама