Датчик абсолютного давления

реклама

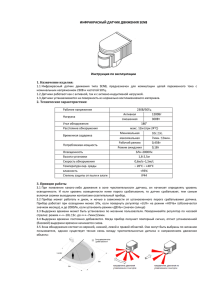

Областное государственное образовательное учреждение среднего профессионального образования Томский индустриальный техникум Курсовой проект Датчик абсолютного давления Выполнил студент гр. 1Б56 Кудрин А.С. Принял преподаватель Нестеренко Т.Г. Томск - 2010 Содержание 1 Введение 3 2 Виды измеряемых давлений 4 3 Классификация средств измерения 6 4 Классификация манометров 7 5 Общепромышленные измерительные преобразователи давления 10 6 Обзор устройств измерения давления 12 7 Обоснование и выбор схемы датчика давления для расчета 14 8 Выбор чувствительного элемента (мембрана) 16 9 Расчет жесткости, максимального перемещения мембраны и собственной частоты 17 10 Определение жесткости пластины 17 11 Расчет собственной частоты колебаний пластинки с жестким центром 17 12 Расчет коэффициентов демпфирования 18 13 Расчет погрешности 14 14 Выбор емкостных преобразователей перемещения 20 15 Расчет толщины металлизации электродов емкостных датчиков 21 16 Анализ технологичности изделия 22 Заключение 24 Список литературы 25 2 Введение Давление является одним из важнейших физических параметров, и его измерение необходимо как в расчетных целях, например для определения расхода, количества и тепловой энергии среды, так и в технологических целях, например для контроля и прогнозирования безопасных и эффективных гидравлических режимов напорных трубопроводов. Давлением Р называют отношение Р = F/S абсолютной величины нормального, то есть действующего перпендикулярно к поверхности тела, вектора силы F к площади S этой поверхности. Датчики давления предназначены для измерений и непрерывного преобразования давления в унифицированный выходной сигнал постоянного тока или напряжения. Используются датчики в регуляторах и других устройствах автоматики, в системах автоматического контроля, регулирования и управления технологическими процессами в системах водообработки, отопления, вентиляции и кондиционирования; гидравлических системах, холодильной технике. Индустриальные измерения и контрольно-измерительная аппаратура, применяются во всех областях промышленности - от атомной до пищевой и фармакологической; соответственно, везде нужны и датчики давления. 1. Виды измеряемых давлений Жидкие и газообразные среды характеризуются свойствами упругости обратимого изменения объема, то есть уменьшения объема среды при сжатии ее под давлением и восстановления исходного объема при снятии этого давления, и текучести обратимого изменения формы. В этих средах различают давление внешнее (поверхностное) - на границе (поверхности) сред, и внутреннее - внутри, в объеме или массе среды. 3 Внешнее давление P на поверхность S жидкой или газообразной среды, равное отношению нормальной составляющей суммы сил F, приложенной извне, к площади поверхности S, передается внутрь среды (рисунок 1) Рисунок 1 - Силы давлений в жидких и газообразных средах F - внешняя сила, S - свободная поверхность среды, ∆F - сила давления на внутреннюю площадку ∆S без изменений и равномерно во все стороны. То есть порождаемое внутреннее давление направлено перпендикулярно к любой внутренней площадке ∆S среды, независимо от ее формы и положения в среде, а величина давления в среде пропорциональна величине выделенной площадки (закон Паскаля). Очевидно, что Р=F/S=∆F/∆S для любой точки среды. Внутреннее давление покоящихся жидких и газообразных сред зависит не только от внешнего давления, но и от веса самой среды. Эта зависимость наиболее существенна для жидкостей, обладающих большей плотностью, чем газы. Положение точки измерения относительно горизонтальных плоскостей - поверхностей равного давления, определяет весовую составляющую внутреннего давления - гидростатическое давление. Закон Паскаля справедлив не только для покоящихся, но и для движущихся сред, если их можно считать идеальными (отсутствует трение между слоями среды - вязкость). В вязких же движущихся средах величина внутреннего давления зависит от направления, и поэтому под внутренним давлением среды понимают его усредненное значение по трем взаимно перпендикулярным направлениям в точке измерения. Полное внутреннее давление в движущейся 4 среде, например, горизонтального напорного трубопровода определяется суммой внешнего, гидростатического и гидродинамического давления скоростного напорного давления, а также потерями давления на трение по всей длине трубы и вихревыми потерями при изменениях величины и направления потока в гидравлических сопротивлениях - коленах, задвижках, диафрагмах. В напорных трубопроводах с энергоносителями измеряется, как правило, статическое давление, которое является разностью полного и динамического давлений; при этом скоростные характеристики потока учитываются в расходомерах и счетчиках при измерениях расхода и количества среды. На практике давления газообразных и жидких сред могут измеряться относительно двух различных уровней (рисунок 2): Рисунок 2 - Виды измеряемых давлений в точках 1, 2, 3 физического процесса Р - давление, ДБ - давление барометрическое, ДА - давление абсолютное, ДИ - давление избыточное, ДВ - давление вакуумметрическое, ДД - давление дифференциальное. 1) уровня абсолютного вакуума, или абсолютного нуля давления идеализированного состояния среды в замкнутом пространстве, из которого удалены все молекулы и атомы вещества среды 2) уровня атмосферного, или барометрического, давления (ГОСТ 8.27177). Давление, измеряемое относительно вакуума, называют давлением абсолютным (ДА). 2. Классификация средств измерения 5 Для прямого измерения давления жидкой или газообразной среды с отображением его значения непосредственно на шкале, табло или индикаторе первичного измерительного прибора применяются манометры (ГОСТ 8.271-77). Если отображение значения давления на самом первичном приборе не производится, но он позволяет получать и дистанционно передавать соответствующий измеряемому параметру сигнал, то такой прибор называют измерительным преобразователем давления (ИПД), или датчиком давления. Возможно объединение этих двух свойств в одном приборе (манометрдатчик). Манометры классифицируют по принципу действия и конструкции, по виду измеряемого давления, по применению и назначению, по типу отображения данных и другим признакам. По принципу действия манометры можно подразделить на: • жидкостные давление (измеряемое гидростатическим столбом жидкости уравновешивается - воды, ртути - соответствующей высоты), • деформационные (давление определяется по величине деформации и перемещения упругого чувствительного элемента УЧЭ - мембраны, трубчатой пружины, сильфона), • грузопоршневые или (измеряемое воспроизводимое давление гидростатически уравновешивается через жидкую или газообразную среду прибора давлением веса поршня с грузоприемным устройством и комплектом образцовых гирь), • электрические (давление определяется на основании зависимости электрических параметров: сопротивления, емкости, заряда, частоты чувствительного элемента ЧЭ от измеряемого давления) и другие (тепловые, ионизационные, термопарные и т.п.). В промышленности, при локальных измерениях давлений энергоносителей, в большинстве случаев используются деформационные 6 манометры, на основе одновитковой трубчатой пружины - трубки Бурдона для прямопоказывающих стрелочных приборов или с многовитковыми пружинами, для самопишущих манометров). На смену стрелочным приборам всё чаще приходят электрические манометры с цифровым табло и развитой системой интерфейсов. 3 Классификация манометров По виду измеряемого давления манометры подразделяют на приборы измерения избыточного и абсолютного давления - собственно манометры, разрежения - вакуумметры, давления и разрежения - мановакуумметры, атмосферного давления - барометры и разностного давления - дифференциальные манометры (дифманометры). Манометры, вакуумметры и мановакуумметры для измерения небольших (до 20 - 40 кПа) давлений газовых сред называют соответственно напоромерами, тягомерами и тягонапоромерами, а дифманометры с таким диапазоном измерения - микроманометрами (ГОСТ 8.271-77). Технические характеристики всех этих средств измерения давления определяются соответствующими общими техническими условиями (ГОСТ 2405-88, ГОСТ 18140-81 и другими). По области применения манометры подразделяют на: • общепромышленные, или технические, работающие в промышленных условиях (при перепадах температур и влажности окружающей среды, вибрациях, загрязнении внешней среды и т.п.), • лабораторные (приборы повышенной точности для использования в комфортных и стабильных условиях лабораторий), • специальные (применяются в экстремальных условиях: на железнодорожном транспорте, судах, котельных установках, при работе с кислотными и другими агрессивными средами), • образцовые (для поверки рабочих манометров), 7 • эталонные (хранители единиц давления с целью передачи их образцовым приборам). По типу отображения значений измеряемого давления манометры подразделяют на: • прямопоказывающие с - визуальным считыванием данных непосредственно по аналоговой (стрелочной) или цифровой шкале прибора, • сигнализирующие (электроконтактные) - с выдачей управляющего электрического сигнала путем замыкания или размыкания контактов при достижении измеряемым давлением заранее установленного контрольного значения, • регистрирующие (самопишущие) - с записью в память значений давления как функции времени и их отображением на электронном табло. Манометры выполняют функцию локального контроля и в большинстве случаев из-за отсутствия возможности дистанционного доступа к их показаниям (за исключением манометров с унифицированным выходным электрическим сигналом) не могут использоваться для целей современной автоматизации. Такую возможность обеспечивают измерительные преобразователи давления. По способу обработки и отображения измеряемого давления ИПД подразделяют на: • первичные (формируют для дистанционной передачи выходной сигнал, соответствующий измеряемому давлению), • вторичные (получают сигнал от первичных преобразователей, обрабатывают его, накапливают, отображают и передают на более высокий уровень системы). Современная тенденция «интеллектуализации» на развития базе ИПД заключается микроэлектронной в технологии их и микропроцессорной техники, предполагающей передачу части функций 8 системы управления вторичным преобразователям, а некоторых традиционных функций вторичных преобразователей - первичным. 4. Общепромышленные измерительные преобразователи давления В реальных условиях пользователь вынужден рассматривать различные рабочие характеристики множества ИПД, чтобы выбрать из них оптимальный для конкретных условий применения, причем этот выбор зависит от многих факторов (стоимость, точность, температура, вид среды, информационная, конструктивная и технологическая совместимость со средствами обработки верхнего уровня системы и т.д.). Выбор по единственному критерию «чем дешевле, тем лучше» чаще всего приводит к ложной экономии, если в комплексе не учитываются дополнительные затраты конкретного применения, эксплуатационные издержки и показатели надёжности. Современные общепромышленные ИПД - это интеллектуальные, со встроенным микропроцессором, интегральные преобразователи с цифровым интерфейсом. Они обладают свойствами диагностики и конфигурирования на расстоянии (установка нуля и диапазона шкалы, выбор технических единиц, ввод данных для идентификации и физического описания датчика и т.п.), обеспечивают более высокое соотношение измеряемых диапазонов, улучшенную температурную компенсацию, повышенную основную точность. Однако это не значит, что другие ИПД уже не нужны, каждый тип ИПД имеет свою эффективную пользовательскую нишу. 5. Обзор устройств измерения давления Принцип действия датчиков основан на упругой деформации чувствительного элемента (сенсора) под действием давления. Измеряемое давление подводится через штуцер в рабочую полость датчика и вызывает деформацию диафрагмы. Это приводит к изменению геометрии резисторов, находящихся с ней в тесной механической связи и 9 изменению их сопротивления. Происходит преобразование приложенного давления (механический вход) в изменение сопротивления (электрический выход). Датчики давления измеряют разность двух давлений, воздействующих на измерительную мембрану (чувствительный элемент) датчика. Одно из этих давлений - измеряемое, второе - опорное, то есть то давление, относительно которого происходит отсчет измеряемого. Датчики абсолютного давления предназначены для измерения величины абсолютного давления жидких и газообразных сред. Опорное давление - вакуум. Воздух из внутренней полости чувствительного элемента датчика откачан. Например, барометр - частный случай датчика абсолютного давления. Датчики избыточного давления предназначены для измерения величины избыточного давления жидких и газообразных сред. Опорное давление - атмосферное; таким образом, одна сторона мембраны соединена с атмосферой. Датчики дифференциального (разности, перепада) давления предназначены для измерения разности давления среды и используются для измерения расхода жидкостей, газа, пара, уровня жидкости. Давление подается на обе стороны мембраны, а выходной сигнал зависит от разности давлений. Датчики гидростатического давления предназначены для преобразования гидростатического давления контролируемой среды в сигнал постоянного тока. Измеряют давление столба жидкости, зависящее только от его высоты и от плотности самой жидкости. Датчики вакуумметрического давления (разряжения) предназначены для измерения величины вакуумметрического давления жидких и газообразных сред. Опорное давление в этих датчиках также атмосферное. Однако, в отличие от датчиков избыточного давления, измеряемое давление меньше атмосферного, т.е. существует разрежение относительно атмосферы. 10 Датчики избыточного давления-разряжения представляют собой сочетание датчиков избыточного и вакуумметрического давлений, т.е. измеряют как давление, так и разрежение. Датчик давления Метран-100 предназначен для работы в системах автоматического контроля, регулирования и управления технологическими процессами и обеспечивает непрерывное преобразование измеряемых величин - давления избыточного, абсолютного, разрежения, разности давлений, гидростатического давления нейтральных и агрессивных сред в унифицированный токовый выходной сигнал дистанционной передачи, цифровой сигнал на базе HART-протокола. Датчики моделей 1133, 1233, 1143, 1243, 1153, 1533, 1543 предназначены для работы в различных отраслях промышленности, в том числе в пищевой при контакте с пищевыми продуктами (материалы – сталь 12Х18Н10Т, сплав 36НХТЮ). Датчик давления Метран-100-Вн предназначен для установки и работы во взрывоопасных зонах помещений и наружных установок согласно с нормативными документами, регламентирующими применение электрооборудования во взрывоопасных условиях. Датчик давления Метран-100-ДД предназначен для измерения расхода жидкости, газа или пара по величине переменного перепада давления на сужающем устройстве трубопроводе, могут иметь зависимость аналогового выходного сигнала, пропорциональную корню квадратному из значений входной измеряемой величины - перепада давления. Микроэлектронные датчики абсолютного давления МИДА-ДА-13П предназначены для непрерывного преобразования значения избыточного давления жидкостей и газов, неагрессивных к материалам контактирующих деталей (титановые сплавы ВТ-1 и ВТ-9) в унифицированный сигнал постоянного тока или напряжения постоянного тока в системах контроля и управления давлением, использующихся, в том числе, в пищевой промышленности. 11 Датчики давления серии DMD предназначены для непрерывного преобразования измеряемой величины – разности давления жидких и газообразных сред (в том числе агрессивных) в унифицированные выходные сигналы по напряжению, либо в токовые выходные сигналы. Датчик давления DMD 331 предназначен для измерения разности низких и средних давлений (от 2 кПа до 1,6 МПа). Датчик давления DMD 341 предназначен для измерения разности низких давлений (от 600 Па до 100 кПа) Высоконадежные и высокоточные интеллектуальные ИПД SITRANS P (серии MKII, DS, HK) фирмы Siemens предназначены для измерения уровня избыточного, дифференциального и абсолютного давления жидкости от 1 мбар до 4000 бар. 6. Обоснование и выбор схемы датчика давления для расчета Выбираем датчик давления компенсационного преобразования с электростатической обратной связью, так как он обладают погрешностью только в цепи обратной связи, следовательно, имеет большую точность измерения, большой диапазон измерения, лучше упругие свойства. Принципиальная схема датчика давления, объединенная с электрической схемой, приведена на рисунке 3. Чувствительный элемент датчика давления выполнен из двух одинаковых кремниевых мембран с жестким центром, своими кромками приваренных к основанию из боросиликатного стекла. Плоскость каждой мембраны совмещена с кристаллографической плоскостью. Упругая перемычка по периметру пластинки сформирована симметричной лункой с наклоном граней 54°44' в семействе четырех плоскостей. Для снижения массы жесткого центра с внешней стороны каждой мембраны часть материала вытравлена. 12 Рисунок 3 - Принципиальная схема датчика давления, объединенная с электрической схемой Демпфирование мембран осуществляется за счет перекачки жидкости, находящейся в подмембранных плоскостях, через калиброванное отверстие. Измерительные емкости С1, и С2 образованы неподвижными электродами, выполненными на стеклянном основании и подвижными электродами, функции которых выполняют жесткие центры проводящих кремниевых мембран. Разность давлений Ар = р1 - р2 вызывает перемещение мембран относительно преобразуется неподвижного в электрода, электрическое которое напряжение, емкостным мостом интегрируется (ОУ1), масштабируется (ОУ2), и выходное напряжение Uвых в противофазе смещению мембран поступает на подвижные электроды, реализуя принцип силовой обратной связи. Электрическая схема включает также генератор высокой частоты F с триггерным делителем (Т), логические элементы, ключевое устройство Кл1-+-Кл4 для питания емкостного преобразователя и ключевое устройство Кл5, Кл6 для переключения схемы с режима измерения в режим силовой компенсации. Блок-схема измерительной цепи датчика давления приведена на рисунке 4 13 Рисунок 4 - Блок-схема измерительной цепи датчика давления 7. Выбор чувствительного элемента датчика давления (мембрана) Выбираем форму мембраны в виде квадратной пластины с жестким недеформируемым центром с размерами А = 10-2м. Мембрана изготавливается из кремния. 7. Расчёт жесткости, максимального перемещения мембраны и собственной частоты ∆h − max перемещение соответствует центру пластинки с координатами х = A/2 и z = A/2 ∆p = 1 МПа = 1*106 Па; A = 10-2 м; D – цилиндрическая жесткость пластины; cn – толщина; cn = 0,8*10-3 м; E = 1,69*1011 H/м2; ν = 0,358 3 D= E * cn 12 * (1 −ν 2 ) (1) 1,69 *1011 * (0,8 *10 −3 ) 3 D= = 12,92 H*м; 12 * (1 − (0,358) 2 ) ∆h = ∆p * A4 1*10 6 * (10 −2 ) 4 = = 1,01*10 −6 м (1мкм); 4 4 8π * D 8 * (3,14) *12,92 (2) • Определение жесткости пластины ∆p * S ∆p * A2 8π 4 * D G= = = ; (S = A2) ω max ω max A2 (3) 1*10 6 * (10 −2 ) 2 G= = 0,1*109 H/м; −7 9,95 *10 14 • Расчет собственной частоты колебаний пластинки с жестким центром ω= G ; mц + mn (4) где: G – жесткость пластины; mц – масса жесткого центра; mn – масса упругой перемычки; cn, cm – толщины; a = 2*10-3 м; cn = 0,8*10-3 м, cm = 0,35*10-3 м, ρ =2,33*103 кг/м3; mц = ρ * сm * a 2 = 2,33 *103 * 0,35 *10 −3 * ( 2,10 −3 ) 2 = 1,631*10 −12 кг ; mn = p * cn ( A 2 − a 2 ) = 1*10 6 * 0,8 *10 −3 * ((10 −2 ) 2 ) − ((2 *10 −3 ) 2 ) = 0,0784кг ; 0,1*109 ω= = 3,5 *10 41 / с; ; −12 1,631*10 + 0,0784 • Расчет коэффициента демпфирования Kg = 4πlS1 n0 S 2 (5) µ = 1,67 *10 −5 - демпфирующая среда азот; S1, S2 – площади поперечных сечений калиброванного отверстия и подмембранной плоскости ; l = 0,5*10-2м; n0 – число калиброванных отверстий, n0 = 1; S1 = 10-4 м2; S2 = 10-6 м2; 4 * 3,14 *1,67 *10 −5 * 0,5 *10 −2 *10 −4 Kg = = 1,05 *10 −4 H * c / м ; −6 1*10 • Расчет погрешности • ∆pmax = 1*10 6 Па ; ρ = 2,33 *10 3 кг / м 3 ; ω = 100 Гц = 6,28 *10 21 / с ; 15 −3 см = 0,35*10-3 м; &y&в − виброускорение; y ВО = 10 м ; &y&В = ω 2 * y ВО = (6,28 *10 2 ) 2 *10 −3 = 394,38 м / с 2 ; δ − погрешность; &y&В * с м * ρ 394,38 * 0,35 *10 −3 * 2,33 *10 3 δ= *100% = *100% = 0,032% ; ∆p 1*10 6 8. Выбор емкостных преобразователей перемещения Наиболее распрастраннеными преобразователями перемещений чувствительных элементов в настоящее время являются емкостные датчики. Работа преобразователей этого типа основана на изменении емкостей между подвижными чувствительном электродами, элементе прибора расположенными и неподвижными обычно на электродами, расположенными на элементах корпуса. Емкости между соответствующими парами электродов определяются зависимостями: ε 0εS 8,85 *10 −12 * (10 −2 ) 2 = = 2,2 *10 −10 Ф ; С1 = −6 −7 h0 + ∆h 3 *10 + 9,95 *10 ε 0εS 8,85 *10 −12 * (10 −2 ) 2 = = 4,4 *10 −10 Ф ; С2 = −6 −7 h0 − ∆h 3 *10 9,95 *10 9. Расчет толщины металлизации электродов емкостных датчиков Толщина слоя металлизации выбирается из условия постоянства зазора h0 при изменении температуры, что принципиально возможно при равенстве приращений зазора и толщины слоя металлизации: hм = h0 α T ( кр) ; α Т (кр ) + α Т ( м) (6) α Т = 2,6 *10 −6 С −1 - для кремния; α Т = 2,2 *10 −6 С −1 - для стекла; 16 2,6 *10 −6 hм = 3 *10 = 0,5 *10 −6 (1 микрон) −6 (2,6 + 2,2) *10 −6 hм = 3 *10 −6 2,6 *10 −6 = 1,5 *10 −6 (1,5 микрон) −6 ( 2,6 + 2,6) *10 10. Расчет толщины слоя диффузии 2,6 *10 −6 hд = 3 *10 = 6,19 *10 −6 м (6 микрон) −6 ( 2,6 + 1,6) *10 −6 α Т = 2,6 *10 −6 С −1 - кремний; α Т = 1,6 *10 −6 С −1 - легированный кремний; 11. Расчет полной передаточной функции преобразователя WП ( S ) = U вых ; ∆h (7) где: KП = U0/2h0 – статический коэффициент передачи преобразователя (крутизна характеристики); U ВЫХ = K П * ∆h = 0,8 *10 6 * 9,95 *10 −7 = 0,7 В ; WП ( S ) = KП = 0,7 = 0,7 *10 6 ; −7 9,95 *10 5 = 0,8 *10 6 ; −6 2 * 3 *10 Рассчитаем частоту генератора ωГ = π π ; ω Г = 10 5 − 10 7 Гц ; RC = ; ln 3ω Г RC ln 3 Выбираем частоту генератора ω Г = 10 7 Гц ; 17 RC = 3,14 = 2,8 *10 −7 ; примем R = 1кОм =1*103 Ом; тогда 10 *1,09 7 2,8 *10 −7 2,8 *10 −7 −10 = 1000Ом = 1кОм ; = 2,8 *10 Ф ; R = C= 2,8 *10 −10 1*10 3 12 Выбор и размеры чувствительного элемента (мембраны) В соответствии с рисунком 4 разностное давление ∆р воспринимается квадратной мембраной площадью А2. На чувствительный элемент (мембрану) с передаточной функцией: W= y 1 = 2 ∆F ms + k ДУ s + G y (8) действует разностная сила ∆F = FД – Fp. Электростатическая сила цепи обратной связи Fp = Uвых*Wос. Передаточная функция определяется выражением: εε S (U ) F = Р = 0 2 ОП [H/B] U ВЫХ h0 2 WОС WОС = (9) 8,85 *10 −12 * (10 −2 ) 2 * (5) 2 = 2,4 *10 −3 H / B −6 2 (3 *10 ) Fр = U вых *Wос = 5 * 2,4 *10 −3 = 0,012 H * м (10) ∆F = Fg − Fр = 100 − 0,012 = 99,9 H * м (11) Fg = p max * S = 1*10 6 * (10 −2 ) 2 = 100 H * м (12) 1 1,23 *10 s + 1,05 *10 −4 s + 3,02 *103 (13) W= −4 2 18 13. Передаточная функция замкнутой цепи Запишем передаточную функцию замкнутой цепи по рисунку 4 с учетом (8), (9) и (7): Ф( S ) = U ВЫХ ( S ) K (1 + τS ) = 3 ∆p ( S ) αS + βS 2 + γS + 1 (14) где: h 2 A2 К= ; 2εε 0U ОП S К= (3 *10 −6 ) 2 * (10 −2 ) 2 = 0,1 2 * 8,85 *10 −12 * 5 * (10 −2 ) 2 mh 3 α= ; 2 2εε 0U ОП S 1,23 *10 −4 * (3 *10 −6 ) 3 α= = 7,5 *10 −8τ ; −12 −2 2 2 * 8,85 *10 * 25 * (10 ) β= β= K ДУ h 3τ 2 2εε 0U ОП S ; 1.05 *10 −4 * (3 *10 6 ) 3 *τ = 6,4 *10 −8τ ; −12 −2 2 2 * 8,85 *10 * 25 * (10 ) 2 S) τ (h 3GY + 2εε 0U ОП γ= 2 2εε 0U ОП S γ= τ (3 *10 −6 ) 3 * 3,02 *10 3 + 2 * 8,85 *10 −12 * 25 * (10 −2 ) 2 = 2,8τ 2 * 8,85 *10 −12 * 25 * (10 −2 ) 2 Ф( S ) = (15) 0,1(1 + τS ) 0,7 *10 τS + 6,4 *10 −8τS 2 + 2,8τS + 1 −8 3 S – площадь взаимного перекрытия электродов емкостного преобразователя. 14. Расчет частотных характеристик датчика давления Расчет частотных характеристик датчика давления по передаточной функции (14) при наличии ЭВМ не представляет затруднений. Впрочем, 19 возможен и аналитический расчет частотных характеристик, так как решение кубического уравнения в знаменателе выражения (14), например, с помощью формул Кардана, не представляет больших вычислительных трудностей. Покажем, что передаточную функцию датчика давления можно представить в виде колебательного звена, введя некоторые ограничения на его параметры. Параметры датчика давления таковы, что знаменатель передаточной функции имеет один действительный и два комплексно-сопряженных корня, и, следовательно, функцию (14) можно представить в виде: К(1+τS) K(1+τS) K(1+τS) = = 2 2 2 3 2 αS + βS +γS +1 (1+T1)(T2 S + 2ξT2S +1) T1T2S + (T2 + 2ξT1T2 )S2 + (T1 + 2ξT2 )S +1 3 (16) Потребуем выполнения условия T1 = τ и из равенства α = T1T2 имея в виду (15), получим: mh 3 T2 = 2 2εε 0U ОП S T2 = (17) 1,23 *10 −4 * (3 *10 −6 ) 3 = 7,5 *10 −9 с −12 −2 2 2 * 8,85 *10 * 25 * (10 ) ω 2 = 1,3 *10 8 1/с Далее, учитывая, что T22 ≤≤ 2ξT1T2 , из равенства 2ξT1T2 = β , получим: ξ= К ДУ (18) 2 2mεε 0U ОП S 2 3 h Имея в виду ξ ДУ = К ДУ 2mω 0 = K ДУ 2 mG y , выражение (18) запишем в стандартной форме: ξ= ξ= К ДУ (19) 2 mG∑ 1,05 *10 −4 2 1,23 *10 −4 *1,6 *10 4 = 3,75 *10 −5 20 где: 2 2εε 0U ОП S G∑ = h3 (20) 15. Расчет жесткости, обеспечиваемой электростатическими силами цепи обратной связи 2 * 8,85 *10 −12 * 25 * (10 −2 ) 2 G∑ = = 1,6 *10 4 H * м ; −6 3 (3 *10 ) Из неравенства T1 ≤≤ 2ξT1T2 и равенства γ = T1 следует, что выполнение 2 3 условия T1 = τ возможно, если G y ≤≤ 2εε 0U ОП S / h , ( G y ≤≤ G∑ ), то есть жесткость мембраны должна быть значительно меньше жесткости, создаваемой электростатической силой. Можно наложить также ограничение на значение h, исходя из того, что ∆р = рmax при выходное напряжение должно быть максимальным U ВЫХ = U ОП . Полагая в (15) s = 0, получим: U ВЫХ = U ОП = K∆p = Kpmax h 2 pmax = 2εε 0U ОП (21) рассчитаем зазор между электродами 2 2εε 0U ОП h= pmax (22) h = 3 *10 −6 м; Таким образом, для принятых допущений передаточная функция датчика давления с электростатической компенсацией может быть представлена в виде: Ф( S ) = Ф(S ) = K T22 S 2 + 2ξT2 S + 1 (23) 0,1 0,1 = −5 −9 −18 2 (7,5*10 ) S + 2*3,75*10 * 7,5*10 S +1 56,25*10 S + 5,625*10−13 S +1 −9 2 2 21 где К определяется из (10), а T2 и ξ по формулам (13), (19) 16. Анализ технологичности изделия При разработке нового изделия необходимо сделать оценку его технологичности. Технологичные конструкции изделий должны обладать высокими качественными и количественными показателями. Датчик давления относится к электромеханическим изделиям, для которых установлен перечень из семи следующих основных показателей. 1 Коэффициент точности обработки: К т .о . = 1 − Д т .ч , Д (24) где Дт.о – число деталей по 7,6,5 квалитетам точности, Д – общее число деталей (не считая стандартных деталей) К т .о . = 1 φ1 = 1,0. 2 Коэффициент прогрессивности формообразования: Кф = Д пр Д , (25) где Дпр – детали, полученные прогрессивными формообразованиями (литье, штамповка, прессование…) Кф = 0 φ2 = 1,0. 3 Коэффициент сложности обработки: К с .о = 1 − Дм , Д (26) где Дм – число деталей, требующих обработки со снятием стружки К с .о . = 1 φ3 = 0,75. 4 Коэффициент повторяемости деталей и узлов: 22 Д т + Ет , Д +Е К пов . д = 1 − (27) где Дт – число типоразмеров деталей; Ет – число типоразмеров узлов; Д – число деталей; Е – число узлов. К пов . д . = 1 − 1+ 2 1 = , 1+ 3 4 φ4 = 0,5. 5 Коэффициент сборности изделия: Е , Д + Е К сб . = (28) К сб = 1 φ5 = 0,31 6 Коэффициент сложности сборки: К с . сб = 1 − Е т . сл , Е (29) где Ет.сл – число типоразмеров узлов в изделии, требующих регулировки или совместной обработки с последующей разборкой и сборкой. К с . сб = 1 , φ6 = 0,187 7 Коэффициент использования материала: Км = М , Мм (30) где М – масса изделия без комплектующих; М м – масса заготовок Проанализировав основные детали, можно принять К м = 5 . Технологичность изделия оценивается комплексным показателем, определяемым на основе базовых показателей: 23 n К = ∑кϕ i i =1 n ∑ i =1 i , (31) ϕi где кi – расчетный базовый показатель соответствующего класса блоков; φi – коэффициент весовой значимости показателя; i – порядковый номер показателя в ранжированной последовательности; n – число базовых показателей, определяемых на данной стадии разработки изделия К = 1 * 1 + 0 * 1 + 0 ,75 * 1 + 0 ,5 * 0 ,75 + 0 ,31 * 1 + 0 ,187 * 1 + 5 7 ,622 = = 2 ,03 1 + 1 + 0 ,75 + 0 ,5 + 0 ,31 + 0 ,1187 3,747 Уровень технологичности разрабатываемого изделия при известном нормативном комплексном показателе согласно ГОСТ 14.202-73, оценивают отношением достигнутого комплексного показателя к нормативному Кн. Это отношение должно удовлетворять условию Нормативный показатель установочной серии для датчика давления равен k н = 0.3 ÷ 0.4 k 2,03 = = 6,7 kн 0.3 Исходя из приведенного выше анализа можно сделать вывод, что – датчик давления достаточно технологичное изделие. Заключение В результате проведённых исследований был разработан абсолютного давления. Для выполнения датчик поставленной задачи были проанализированы существующие устройства, применяемые для измерения абсолютного давления. На основе анализа собранной информации была выбрана схема датчика давления компенсационного преобразования с электростатической обратной связью, был выбран чувствительный элемент 24 (мембрана) с жестким центром, размерами А = 10-2 м и емкостные преобразователи перемещения, в качестве которых используются емкостные датчики, проведён анализ динамических характеристик прибора. Датчик давления имеет высокую точность, малые габариты, пыле- и влагонепроницаемое исполнение. Список использованных источников 1 В. В. Бушуев, О. Л. Николайчук, В. М. Стучебников Серия микроэлектронных датчиков МИДА//Датчики и системы. - 2000. - №1. - С. 21-27 2 Ю. А. Быстров, Е. А. Колгин, Б. Н. Котлецов Технологический контроль размеров в микроэлектронном производстве. - М: Радио и связь, 1988. - 168с. 3 Возьмилова Л. П., Бердиченко М. М. Травление сквозных отверстий в пластинах кремния Электронная техника. Сер. 2, Полупроводниковые приборы . - 1980. - Вып. 2. -С. 102-107. 4 Волков В. А. Сборка и герметизация микроэлектронных устройств. - М.: Радио и связь, 1982.-144 с. 5 Гринёвич Ф. Б., Новик А. И. Измерительные компенсационно-мостовые устройства с емкостными датчиками. - Киев: Наукова думка, 1987. - 112 с. 6 Зимин В. Н. Микроэлектронные чувствительные элементы давления и тензомодули В. Н. Зимин, Н. Л. Данилова, В. В. Панков, Е. В. Подволоцкая Датчики и системы. - 1999. 7 Казарян А. А. Тонкопленочные емкостные датчики давления Измерительная техника. - 1990. - № 10. -С. 29-31. 8 Карцев Е. А. Новое поколение датчиков на основе микромеханических резонаторов Датчики и системы. - 1999. - № 4. - С. 6-9. 9 Кравченко Г. Ф. и др. Прочность мембран интегральных тензопреобразователей давления Приборы и системы управления. - 1986. - № 12. - С. 31-32. 25