АКУСТИЧЕСКИЙ КОНТРОЛЬ ЧАСТЬ II. ФИЗИЧЕСКИЕ ОСНОВЫ

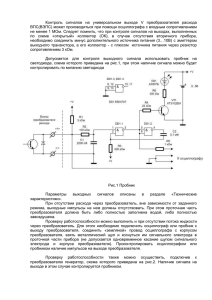

реклама