Компьютерный расчет механического концентратора давления

реклама

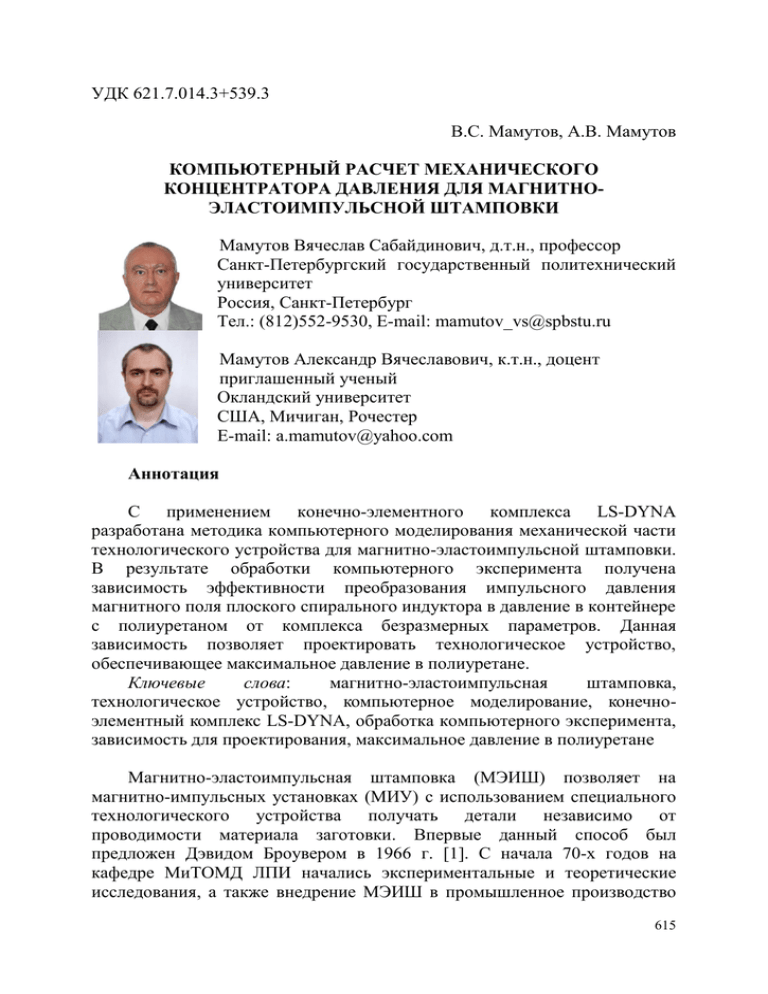

УДК 621.7.014.3+539.3 В.С. Мамутов, А.В. Мамутов КОМПЬЮТЕРНЫЙ РАСЧЕТ МЕХАНИЧЕСКОГО КОНЦЕНТРАТОРА ДАВЛЕНИЯ ДЛЯ МАГНИТНОЭЛАСТОИМПУЛЬСНОЙ ШТАМПОВКИ Мамутов Вячеслав Сабайдинович, д.т.н., профессор Санкт-Петербургский государственный политехнический университет Россия, Санкт-Петербург Тел.: (812)552-9530, E-mail: [email protected] Мамутов Александр Вячеславович, к.т.н., доцент приглашенный ученый Окландский университет США, Мичиган, Рочестер E-mail: [email protected] Аннотация C применением конечно-элементного комплекса LS-DYNA разработана методика компьютерного моделирования механической части технологического устройства для магнитно-эластоимпульсной штамповки. В результате обработки компьютерного эксперимента получена зависимость эффективности преобразования импульсного давления магнитного поля плоского спирального индуктора в давление в контейнере с полиуретаном от комплекса безразмерных параметров. Данная зависимость позволяет проектировать технологическое устройство, обеспечивающее максимальное давление в полиуретане. Ключевые слова: магнитно-эластоимпульсная штамповка, технологическое устройство, компьютерное моделирование, конечноэлементный комплекс LS-DYNA, обработка компьютерного эксперимента, зависимость для проектирования, максимальное давление в полиуретане Магнитно-эластоимпульсная штамповка (МЭИШ) позволяет на магнитно-импульсных установках (МИУ) с использованием специального технологического устройства получать детали независимо от проводимости материала заготовки. Впервые данный способ был предложен Дэвидом Броувером в 1966 г. [1]. С начала 70-х годов на кафедре МиТОМД ЛПИ начались экспериментальные и теоретические исследования, а также внедрение МЭИШ в промышленное производство 615 [2–4]. Было установлено, что использование данной технологии для штамповки сложных по форме точных деталей без заусенцев из особо тонколистовых материалов и фольги при изготовлении деталей с размерами в плане менее 100…150 мм и толщиной 0.01…0.2 мм гарантирует снижение в несколько раз трудоемкости изготовления штамповочной оснастки и сроков подготовки производства по сравнению с использованием жестких инструментальных штампов [5–7]. В технологическом устройстве для МЭИШ преобразование импульсного давления может осуществляться механическим концентратором, который представляет собой подвижный элемент с торцевыми поверхностями разной площади. Давление импульсного магнитного поля плоского спирального индуктора действует одну торцевую поверхность, а давление на другой торцевой поверхности определяется сопротивлением эластичной среды. Такой случай достаточно хорошо моделирует трансформацию давления при магнитноэластоимпульсной вырубке-пробивке тонколистовых материалов [8]. Исходное давление импульсного магнитного поля определяется параметрами плоского спирального индуктора и разрядного контура магнитно-импульсной установки [9]. В работах [10, 11] описан компьютерный расчет преобразования давления в подвижном элементе технологического устройства для МЭИШ с применением оригинальной программы, использующей дифференциально-разностный метод численного решения в 2-х мерной постановке. Однако дальнейшее развитие данный метод не нашел в связи с появлением возможности работы с готовыми конечно-элементными (КЭ) комплексами типа LS-DYNA, позволяющими решать аналогичные задачи с гораздо более удобным интерфейсом и возможностью моделирования комплекса физико-механических процессов при МЭИШ [12]. Поэтому с точки зрения возможности проектирования технологических устройств МЭИШ в последующей практике инженерных расчетов интерес представляет разработка методики расчета элементов технологического устройства для МЭИШ с использованием готовых КЭ комплексов. Разработка такой методики с использованием комплекса LS-DYNA применительно к механическому концентратору давления и проверка методики на основе расчетов, полученных ранее при помощи дифференциально-разностной модели, являлось целью данной работы. Схема технологического устройства для МЭИШ представлена на рис. 1. При срабатывании разрядника Р магнитно-импульсной установки 1 происходит разряд конденсаторной батареи С на плоский спиральный индуктор 2. В зазоре между индуктором и подвижным элементом 3, выполненном из хорошо проводящего материала, возникает сильное импульсное магнитное поле. Электромагнитное усилие, определяемое взаимодействием вихревых токов на поверхности подвижного элемента и 616 импульсного магнитного поля, действует на подвижный элемент и вызывает его перемещение. В результате в полиуретан 4, заключенный в контейнер 8, сжимается, и в нем возникает импульсное давление, за счет которого происходит вырубка-пробивка тонко листовой заготовки 5 в соответствии с формой матричного блока 6. Подкладная плита 7 вместе с центральным отверстием в контейнере 8 позволяют извлечь готовую деталь и отход после штамповки. а) б) Рис. 1. Схем технологического устройства для МЭИШ (а): 1 – блок магнитно-импульсной установки, 2 – плоский спиральный индуктор, 3 – ступенчатый подвижный элемент – механический концентратор давления, 4 – полиуретан, 5 – заготовка из тонколистового металла, 6 – матричный блок, 7 – подкладная плита, 8 – контейнер; (б) – геометрическая модель технологического устройства При компьютерном моделировании полагалось, что импульсная нагрузка на подвижный элемент технологического устройства определяется с одной стороны давлением импульсного магнитного поля спирального индуктора, а со второй стороны давлением полиуретана, заключенного в контейнер. Геометрическая модель устройства с учетом осевой симметрии показана на рис. 1, б. Давление в полиуретане определялось сжимаемостью полиуретана и деформацией стенок контейнера. Для анализа трансформации импульсного давления и расчета напряжений в подвижном элементе применялся конечно-элементный комплекс LS-DYNA 970. Рассматривался случай «жесткого» нагружения, 617 имеющий место при магнитно-эластоимпульсной вырубке-пробивке тонколистовых материалов, когда податливость отхода деформируемой заготовки искусственно уменьшается специальной конструкцией матричного блока (рис. 1, а) для увеличения амплитуды давления и улучшения качества среза. В этом случае податливость системы «эластичная среда – заготовка» определяется преимущественно податливостью эластичного блока. В примере расчета с учетом осевой симметрии геометрическая модель (рис. 1, б) разбивалась на осесимметричные 2D элементы. Полиуретан моделировался вязкой сжимаемой жидкостью с плотностью = 1265 кг/м3 и с модулем динамического объемного сжатия K = 2.4 ГПа. Коэффициент вязкого демпфирования равнялся 20. Такая физическая модель полиуретана оправдана с точки зрения моделирования данного процесса, так как обычно длительность импульса давления в полиуретане при МЭИШ находится в пределах 50…500 мкс в зависимости от параметров МИУ и технологического устройства. За это время полиуретан из-за инерционности не успевает затекать в зазор между контейнером и подвижным элементом. Контейнер и подвижный элемент моделировались идеально упругими изотропными материалами с параметрами: для контейнера: плотностью = 7800 кг/м3, модулем упругости E = 210 ГПа, коэффициентом Пуассона = 0.3 и для подвижного элемента: = 1740 кг/м3, E = 156 ГПа, = 0.3. Размеры подвижного элемента и контейнера в примере расчета брались следующими: R1 = 62.5 мм, R2 = 25 мм, H = 40 мм, H1 = 3.5 мм, H2 = 15 мм, h = 15 мм. Толщина стенки контейнера равнялась 5 мм. Задание параметров электромагнитного давления осуществлялось аналогично, как это сделано в работе [11]. На торец механического концентратора с большим диаметром R1 (рис. 1, а) действует давление импульсного магнитного поля плоского спирального индуктора: pm(t,r) = pm1(t) pm2(r). Временная функция pm1(t) определяется известным соотношением, характерным для давления магнитного поля [9]: pm1(t) = p0 [sin(2 t/T0)]2 exp(- t/T0), где p0 – начальное магнитное давление, T0 – период, – логарифмический декремент. Функция pm2(r) задавалась таблично (таблица) из типовой экспериментальной эпюры распределения магнитного давления для плоского спирального индуктора при частоте разрядного тока 8 кГц [11]. Для примера расчета параметры магнитного давления задавались следующие: p0 = 50 МПа, T0 = 120 мкс, = 0.9. Расчетные давления в крайних нижних (1134, 1158) и верхних (1184, 1508) элементах полиуретанового блока представлены на рис. 2. Для любого момента времени можно определить другие параметры процесса, например интенсивность тензора напряжений для оценки 618 возможных пластических деформаций технологической оснастки. Например, такое распределение интенсивности напряжения для фиксированного момента времени представлено на рис. 3. Изменяя геометрию подвижного элемента, можно добиться условий, когда возможная пластическая деформация с учетом динамики процесса не приведет к разрушению оснастки. Таблица Распределение давления по радиальной координате спирали индуктора r/R1 pm2 0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9 1.0 0.00 0.10 0.24 0.47 0.71 0.91 1.00 0.97 0.86 0.60 0.32 Рис. 2. Зависимость давления в полиуретане от времени Чтобы сравнить результаты расчета с использованием LS-DYNA с расчетами, представленными в работе [11] при одинаковых исходных данных, стенки контейнера предполагались абсолютно жесткими. Рассчитывалась эффективность преобразования импульсного магнитного давления в импульсную технологическую нагрузку, которая определялась отношением максимальных по времени усилий на торцах подвижного элемента max p t max t R2 [ y ( r ,t )r dr ] 0 , R1 p m1 ( t )[ p m 2 ( r )r dr ] 0 619 где y – определяемое давлением магнитного поля напряжение на поверхности подвижного элемента радиусом R1 по направлению оси. Рис. 3. Интенсивность тензора напряжений для момента времени t 45 мкс Наибольшее влияние в переходных процессах оказывает безразмерная длительность импульса магнитного давления (отношение длительности импульса нагрузки T0 к характеристическому времени всей системы) T T0 /[ 2( H h ) / Ec ] , где Ec – эквивалентный модуль упругости всей системы, определенный выражением E c ( H h ) /{ R22 H h 2 1 [ R ( y )E( y )] dz } . 0 Здесь функция E(y) определяется соотношением: E(y)= E, y < H; E(y) = Ee, H < z < H + h. Функция R(y) меняется от величины R1 до величины R2 по математическому закону, определяемому формой переходного участка механического концентратора. В частности, R(y) линейна для концентратора с конусным переходным участком (рис. 1). Величина T варьировалась за счет изменения периода магнитного давления T0. Остальные параметры численного расчета при этом определялись значениями аналогичными для приведенного выше варианта расчета. Период магнитного давления варьировался в пределах T0 [10, 1300] мкс. Графики зависимости p(T) показаны на рис. 4. 620 Рис. 4. Зависимость параметра эффективности преобразования импульсного давления от безразмерной длительности импульса магнитного давления: 1 – расчеты LS-DYNA, 2 – данные работы [11] Можно отметить достаточно хорошую близость расчетных данных для двух весьма разных расчетных методик. Некоторое расхождение может объясняться погрешностью численных методов, лежащих в основе расчетных методик. Также следует отметить наличие максимума на графике p(T), который соответствует технологическому устройству, обеспечивающему максимальное давление в полиуретане. Таким образом, с применением конечно-элементного комплекса LSDYNA разработана методика компьютерного моделирования механической части технологического устройства для магнитноэластоимпульсной штамповки. Выбраны безразмерные параметры, характеризующие процесс трансформации давления импульсного магнитного поля в давление полиуретана. Сделано тестирование расчетных данных при помощи дифференциально-разностной модели процесса. В результате обработки компьютерного эксперимента получена зависимость, позволяющая при проектировании технологического устройства обеспечивать максимальное давление в полиуретане. СПИСОК ЛИТЕРАТУРЫ 1. Pat. US N3279228. Forming device and method / Brower D.F. General Dynamics Corp. Oct. 16, 1966. 2. Использование импульсных методов обработки металлов давлением в технологии машиностроения / Богоявленский К.Н. [и др.] // В кн. «Изготовление деталей пластическим деформированием», под. ред. Богоявленского К.Н., Камнева П.В., Л.: Машиностроение, 1975. – С. 401–414. 621 3. Мамутов В.С., Фейгин А.П. Магнитно-импульсная штамповка деталей приборов // Вопросы судостроения, серия «Технология судостроения». –1975. – Вып. 7. – С. 65–71. 4. Экспериментальное исследование процесса магнитно-импульсной штамповки деталей через промежуточную эластичную среду / Вагин В.А [и др.] // Вопросы судостроения, серия «Технология судостроения». –1975. – Вып.7. – С. 113–119. 5. Гиндин В.Б., Мамутов В.С., Орешенков А.И. Опыт изготовления деталей из листовых материалов методом магнитноэластоимпульсной штамповки // Холодная штамповка в мелкосерийном производстве. – Л.: ЛДНТП. –1980. – С. 27–30. 6. Магнитно-импульсная штамповка с применением промежуточных эластичных сред / Богоявленский К.Н. [и др.] // Л.: ЛДНТП. – 1982, 36 с. 7. Мамутов В.С. Вырубка-пробивка особо тонколистовых металлов на магнитно-импульсной установке / Сборнике докладов «Современное машиностроение. Наука и образование», 3 Международная научнопрактическая конференция, СПбГПУ, 2013 г. С. 867–874 8. Магнитно-эластоимпульсная вырубка-пробивка тонколистовых материалов / Богоявленский К.Н. [и др.] // КШП № 7. – 1984. –С. 12– 14. 9. Белый И.В., Фертик С.М., Хименко Л.Т. Справочник по магнитноимпульсной обработке металлов. Харьков: Вища школа, 1977. – 320 с. 10.Alexander V. Mamutov, Viacheslav S. Mamutov. Computer simulation of pulse pressure by mechanical consentrator // In International workshop: Nondestructive Testing and Computer Simulation in Science and Engineering, Proceeding of SPIE Vol. 4627, p.239–242 (2001). 11.Здор Г.Н., Мамутов А.В., Мамутов В.С. Преобразование импульсного давления механическим концентратором с учетом волновых процессов // Доклады национальной академии наук Беларуси. Технические науки. 2002. – Т. 46. – № 3. – С. 115–119. 12.Hallquist J.O. LS-DYNA theoretical manual. Livermore Software Technology Corporation: Livermore, СА, 2006, 498 p. V.S.Mamutov1, A.V.Mamutov2 COMPUTER SIMULATION OF MECHANICAL PRESSURE CONCENTRATOR FOR ELECTROMAGNETIC STAMPING BY POLYURETHANE 1 2 622 St.Petersburg State Polytechnical University, Russia; Dr. Alexander V. Mamutov, Ass. Prof. USA, Michigan Abstract The computer model of the mechanical part of the tool for the electromagnetic stamping by polyurethane is developed using LS-DYNA finiteelement code. Using the developed simulation technique, a computer experiment is conducted. The relation between the efficiency of the transformation of the pulsed pressure of the magnetic field of the flat spiral inductor into the pulse pressure in polyurethane enclosed in the container and the complex nondimensional parameters is received as a result of processing the computer experiment. The obtained relation enables the design of the optimal technological device that provides maximum pressure in polyurethane. Key words: electromagnetic stamping by polyurethane, concentrator of mechanical pressure, computer simulation, finite-element LS-DYNA code, computer experiment, maximum pressure in polyurethane, designing technological device REFERENCES [1] Pat. US N3279228. Forming device and method / Brower D.F. General Dynamics Corp. Oct. 16, 1966. [2] Ispolzovanie impulsnyih metodov obrabotki metallov davleniem v tehnologii mashinostroeniya / Bogoyavlenskiy K.N. [i dr.] // V kn. «Izgotovlenie detaley plasticheskim deformirovaniem», pod. red. Bogoyavlenskogo K.N., Kamneva P.V., L.: Mashinostroenie, 1975. – pp. 401–414. (rus.) [3] Mamutov V.S., Feygin A.P. Magnitno-impulsnaya shtampovka detaley priborov // Voprosyi sudostroeniya, seriya «Tehnologiya sudostroeniya». –1975. – Vyip. 7. – pp. 65–71. (rus.) [4] Eksperimentalnoe issledovanie protsessa magnitno-impulsnoy shtampovki detaley cherez promezhutochnuyu elastichnuyu sredu / Vagin V.A [i dr.] // Voprosyi sudostroeniya, seriya «Tehnologiya sudostroeniya». –1975. – Vyip.7. – pp. 113–119. (rus.) [5] Gindin V.B., Mamutov V.S., Oreshenkov A.I. Opyit izgotovleniya detaley iz listovyih materialov metodom magnitno-elastoimpulsnoy shtampovki // Holodnaya shtampovka v melkoseriynom proizvodstve. – L.: LDNTP. –1980. – pp. 27–30. (rus.) [6] Magnitno-impulsnaya shtampovka s primeneniem promezhutochnyih elastichnyih sred / Bogoyavlenskiy K.N. [i dr.] // L.: LDNTP. – 1982, 36 p. (rus.) [7] Mamutov V.S. Vyirubka-probivka osobo tonkolistovyih metallov na magnitno-impulsnoy ustanovke / Sbornike dokladov «Sovremennoe mashinostroenie. Nauka i obrazovanie», 3 Mezhdunarodnaya nauchno-prakticheskaya konferentsiya, SPbGPU, 2013 g. S. 867–874 623 [8] Magnitno-elastoimpulsnaya vyirubka-probivka tonkolistovyih materialov / Bogoyavlenskiy K.N. [i dr.] // KShP # 7. – 1984. –pp. 12–14. (rus.) [9] Belyiy I.V., Fertik S.M., Himenko L.T. Spravochnik po magnitnoimpulsnoy obrabotke metallov. Harkov: Vischa shkola, 1977. – 320 p. (rus.) [10] Alexander V. Mamutov, Viacheslav S. Mamutov. Computer simulation of pulse pressure by mechanical consentrator // In International workshop: Nondestructive Testing and Computer Simulation in Science and Engineering, Proceeding of SPIE Vol. 4627, pp.239–242 (2001). [11] Zdor G.N., Mamutov A.V., Mamutov V.S. Preobrazovanie impulsnogo davleniya mehanicheskim kontsentratorom s uchetom volnovyih protsessov // Dokladyi natsionalnoy akademii nauk Belarusi. Tehnicheskie nauki. 2002. – T. 46. – № 3. – pp. 115–119. (rus.) [12] Hallquist J.O. LS-DYNA theoretical manual. Livermore Software Technology Corporation: Livermore, SA, 2006, 498 p. 624