ФГБОУ ВПО «Кубанский государственный технологический Мищенко Сергей Владимирович университет»

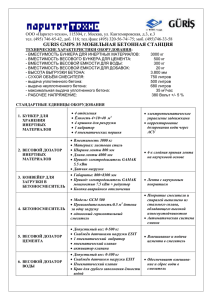

реклама